PCBA貼片后固化工藝直接決定了電子產品的焊點可靠性、元件附著力及長期運行穩定性。作為SMT加工的核心收尾環節,固化參數的設置需精準匹配元件特性——從微型阻容到精密芯片,從功率器件到敏感元件,參數偏差哪怕僅±5℃或±10秒,都可能引發虛焊、元件開裂或壽命衰減等隱患。1943科技結合自身經驗,詳解不同元件的固化參數設置邏輯與實操方案。

一、貼片后固化的核心價值:為何參數匹配是關鍵?

PCBA貼片后固化的本質是通過精準溫控實現焊錫與元件、焊盤的充分結合,同時完成貼片膠的交聯反應,其核心價值體現在三個維度:

- 強化焊點可靠性:通過階梯式升溫與保溫,促使焊錫形成均勻的金屬間化合物(IMC),將焊點剪切強度提升30%以上,有效抵御深圳潮濕環境下的電化學腐蝕。

- 平衡熱應力分布:緩慢升溫與分段冷卻可降低PCB與元件的熱膨脹系數差異,避免0201微型元件側翻、BGA焊點開裂等缺陷。

- 保障材料穩定性:針對潮濕敏感器件,固化過程可進一步去除封裝內部濕氣,降低回流后"爆米花效應"的發生概率。

而參數設置的核心邏輯在于"分類適配"——不同元件的封裝材料、熱容量、耐熱極限差異顯著,必須建立針對性的參數體系。

二、常規元件的固化參數設置標準

常規元件涵蓋0402/0603/0805系列阻容、鉭電容、普通二極管等,這類元件結構簡單、耐熱性較強,固化參數可采用標準化方案,但需兼顧無鉛工藝特性。

| 參數維度 | 0402/0603阻容 | 0805阻容/鉭電容 | 普通二極管 |

|---|---|---|---|

| 升溫速率 | 2-3℃/min | 1.5-2.5℃/min | 2-3℃/min |

| 預熱溫度/時間 | 120-150℃/60-90s | 120-150℃/90-120s | 120-140℃/60-90s |

| 峰值溫度 | 235-245℃(無鉛) | 235-245℃(無鉛) | 230-240℃(無鉛) |

| 峰值持續時間 | 30-45s | 45-60s | 30-45s |

| 冷卻速率 | ≤4℃/min | ≤3℃/min | ≤4℃/min |

關鍵說明:鉭電容因電解質耐熱性有限,峰值溫度不得超過245℃,且需延長預熱時間以避免局部過熱;0402微型元件因熱容量小,升溫速率需控制在3℃/min以內,防止焊料飛濺導致橋連。

三、精密芯片類元件的固化參數優化

芯片類元件(BGA、QFN、LGA、MCU)封裝復雜、熱敏感性高,尤其是0.4mm以下微間距BGA,固化參數需重點解決"熱均勻性"與"焊點成型"的平衡問題。

1.BGA(球柵陣列)元件

BGA的核心挑戰是焊球均勻熔融與避免塌陷,參數設置需結合焊球直徑與PCB層數:

- 升溫速率:1-2℃/min(多層板降至0.8-1.5℃/min),通過緩慢升溫平衡核心與邊緣溫差;

- 預熱溫度/時間:150-170℃/120-180s,確保助焊劑充分活化并去除焊盤氧化物;

- 峰值溫度:235-245℃(無鉛焊球),直徑≤0.3mm的微焊球需降至230-240℃;

- 峰值持續時間:60-90s,保證所有焊球完全潤濕焊盤,同時控制塌陷率≤5%;

- 特殊要求:配合氮氣保護(氧含量≤500ppm),提升焊點表面張力。

2.QFN(方形扁平無引腳)元件

QFN底部散熱焊盤熱容量大,需強化熱量傳導以避免冷焊:

- 升溫速率:1.5-2.5℃/min,比普通芯片提升0.5℃/min;

- 峰值溫度:240-250℃(無鉛工藝),比BGA高5-10℃,確保散熱焊盤充分焊接;

- 保溫階段:在180-200℃增設30-60s保溫段,彌補底部熱量不足;

- 冷卻速率:3-4℃/min,快速固化焊點以提升導熱性能。

3.MCU/處理器(塑封)

塑封芯片需防范封裝開裂,參數設置以"低溫長時"為原則:

- 峰值溫度:≤240℃,避免封裝樹脂過度老化;

- 升溫速率:1-1.5℃/min,降低塑封體與芯片內核的熱應力;

- 冷卻方式:分段冷卻(200℃→150℃→100℃,每段保持30s),減少封裝翹曲。

四、功率器件的固化參數方案

功率器件(MOSFET、IGBT、整流橋)具有"高熱容量、高散熱需求"的特點,固化需兼顧焊點強度與器件散熱性能,尤其適用于車載、工業控制等高溫場景。

- 升溫速率:2-3℃/min,快速傳遞熱量至器件核心;

- 預熱溫度/時間:160-180℃/180-240s,針對金屬外殼器件延長預熱以平衡溫度;

- 峰值溫度:240-250℃(無鉛),確保大功率焊盤形成致密焊點;

- 峰值持續時間:90-120s,滿足厚銅焊盤(≥2oz)的焊接需求;

- 冷卻速率:4-5℃/min,快速降低焊點溫度以提升抗熱循環能力,配合底部散熱裝置效果更佳。

五、特殊敏感元件的固化參數控制

敏感元件(潮濕敏感器件、陶瓷電容、LED)對溫度波動極敏感,需結合器件等級制定專屬方案,這在深圳潮濕環境下尤為重要。

1.潮濕敏感器件(MSD,2級及以上)

潮濕敏感器件固化前需先執行烘烤預處理(110±5℃/8-48h,根據封裝厚度調整),固化參數需嚴格控制升溫速率:

- 升溫速率:≤1.5℃/min,防止內部濕氣膨脹導致"爆米花效應";

- 峰值溫度:230-240℃,比常規元件低5-10℃;

- 全程監控:通過爐溫曲線實時監測,確保PCB表面溫差≤5℃。

2.陶瓷電容(MLCC)

陶瓷電容易因熱應力開裂,參數設置需突出"低速率、短峰值":

- 升溫速率:≤2℃/min,冷卻速率≤2.5℃/min;

- 峰值持續時間:30-45s,減少陶瓷介質的熱沖擊;

- 峰值溫度:235-240℃,避免溫度過高導致電容容量衰減。

3.LED元件

LED芯片對溫度極敏感,固化需保護發光層性能:

- 峰值溫度:≤235℃,防止芯片發光效率下降;

- 升溫速率:1.5-2℃/min,避免金線焊接點脫落;

- 冷卻速率:2-3℃/min,緩慢降溫以穩定發光波長。

六、固化參數設置的核心原則與深圳本地化調整

1.三大核心原則

- 匹配焊膏特性:無鉛焊膏(Sn-Ag-Cu)熔點217-220℃,峰值溫度需比熔點高20-30℃;有鉛焊膏熔點183℃,峰值溫度可降至205-230℃;

- 遵循元件規格書:優先以器件廠商提供的溫度曲線為基準,尤其是高端芯片需嚴格遵守JEDEC標準;

- 動態適配PCB特性:高Tg(玻璃化轉變溫度)PCB(如車載級)需延長恒溫時間10-20%,超薄PCB(≤0.8mm)需降低升溫速率0.5℃/min。

2.深圳本地化環境調整

深圳全年相對濕度高達60%-85%,需針對性優化參數:

- 潮濕季節(4-9月):所有元件固化前增加120℃/30s預烘段,去除PCB表面潮氣;

- 高溫季節(6-8月):爐體入口溫度預設為50-60℃,降低初始升溫負荷;

- 高濕敏器件:拆封后12小時內完成固化,超時需重新烘烤(45℃/RH≤5%/192h低溫烘烤)。

七、1943科技的固化工藝保障體系

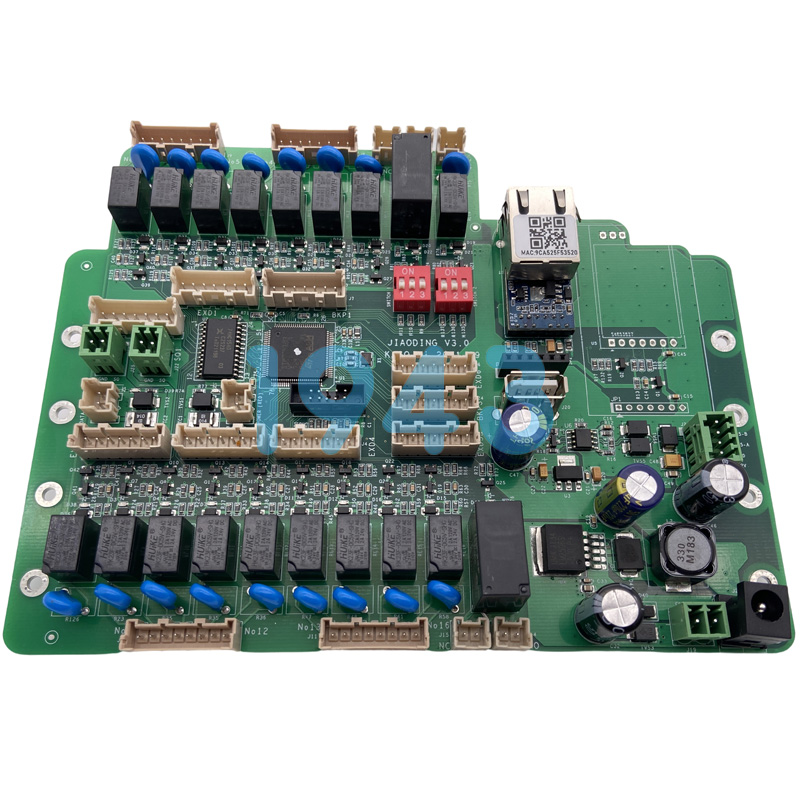

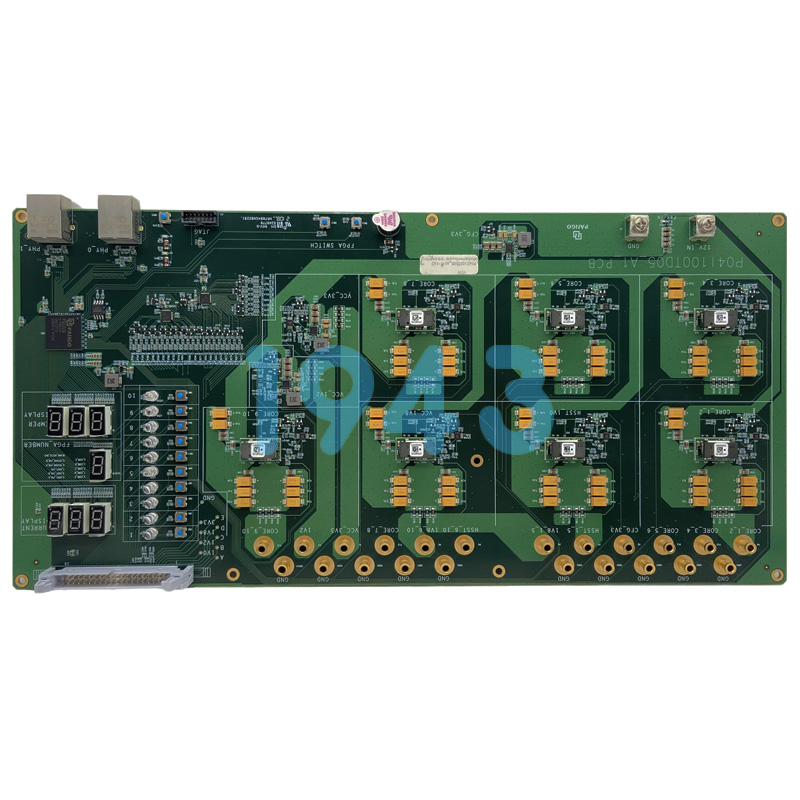

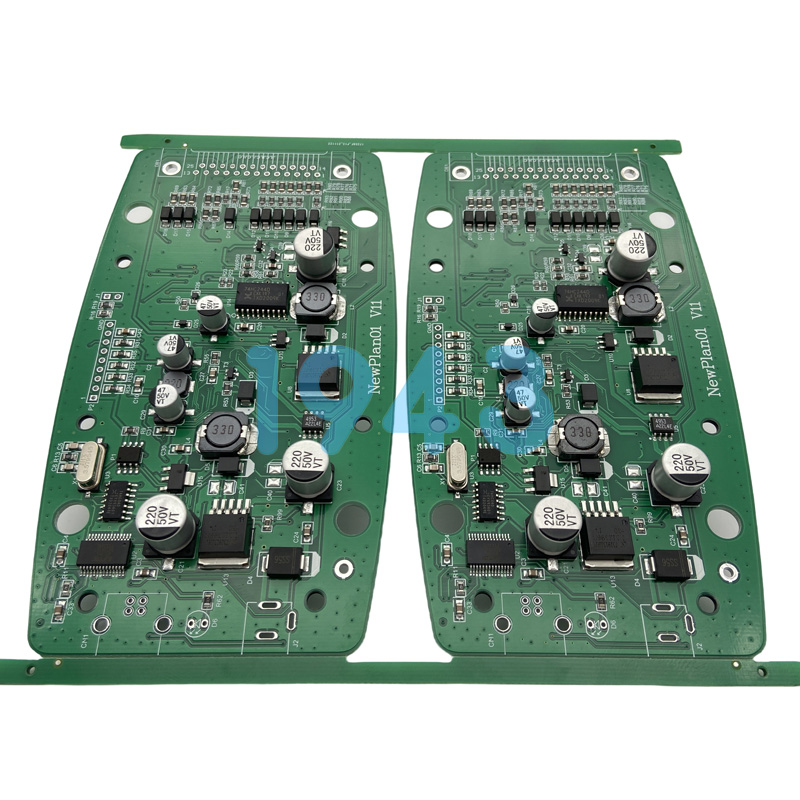

作為深圳的SMT貼片加工廠,1943科技通過"參數精準化+設備智能化+流程標準化"三大體系,確保不同元件的固化效果:

- 定制化參數數據庫:基于10萬+元件規格書建立參數模板,可快速匹配0201微型元件至50mm×50mm大功率器件的固化需求;

- 高精度溫控設備:采用九溫區回流爐,溫度控制精度±1℃,升溫速率調節步長0.1℃/min,滿足微間距元件的熱均勻性要求;

- 全流程質量監控:每批次產品留存爐溫曲線,結合AOI檢測焊點缺陷率,確保固化后焊點良率≥99.9%。

無論是消費電子的微型化PCBA,還是工業設備的高功率電路板,1943科技均可提供適配深圳環境的固化工藝方案,從參數設計到批量生產全程護航。

結語:PCBA貼片后固化的參數設置沒有"通用公式",只有"精準匹配"。在深圳電子制造的高要求場景下,唯有結合元件特性、工藝材料與環境因素動態優化,才能實現產品可靠性與生產效率的雙重提升。1943科技專注于SMT工藝的精細化管控,可為您提供PCBA貼片加工方案定制服務,歡迎聯系探討!

2024-04-26

2024-04-26