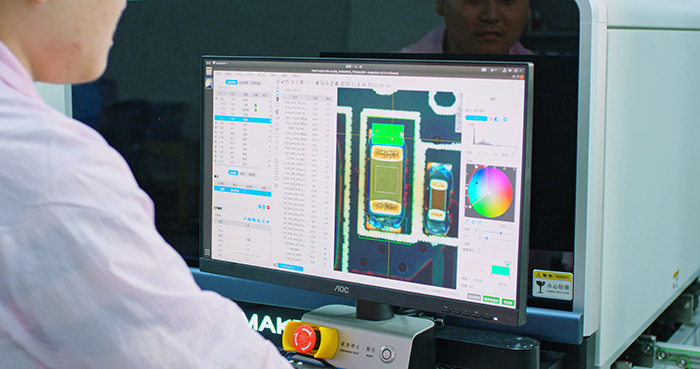

在SMT貼片加工過程中,自動光學檢測(AOI)是保障焊接質量與產品可靠性的關鍵環節。然而,很多工程師在實際操作中常遇到“漏檢率高”“誤報頻繁”“參數難調”等問題。如何科學設置AOI檢測參數,真正提升不良檢出率?1943科技從十多年SMT實戰經驗出發,分享AOI參數調試的核心邏輯與實用技巧,幫助電子制造企業實現高效、精準的質量管控。

一、為什么AOI參數設置直接影響檢出率?

AOI設備雖然具備高精度成像與智能算法,但其檢測效果高度依賴于參數配置的合理性。不恰當的閾值、窗口設定或檢測邏輯,可能導致:

- 漏檢:真實缺陷未被識別(如少錫、虛焊、元件偏移);

- 誤報:正常焊點被誤判為缺陷,增加人工復檢負擔;

- 效率低下:頻繁停機調整,影響產線節拍。

因此,科學調參是發揮AOI最大效能的前提。

二、AOI參數調試的四大核心維度

1. 檢測窗口(Inspection Window)設置

- 原則:窗口應緊密貼合元件本體及焊盤區域,避免過大引入干擾,過小遺漏邊緣缺陷。

- 技巧:

- 對于QFP、SOP等引腳密集元件,建議分區域設置窗口,單獨檢測引腳焊點;

- 對0201、01005等微型元件,需啟用高倍率鏡頭并縮小窗口,提升邊緣識別精度。

2. 灰度/對比度閾值(Threshold)調整

- AOI通過灰度差異判斷焊錫狀態。閾值過高易漏檢少錫,過低則多錫誤報。

- 建議做法:

- 先用標準良品板采集基準圖像,設定“正常焊點”的灰度范圍;

- 再用典型不良樣本(如虛焊、橋接)微調上下限,確保覆蓋所有缺陷類型。

3. 檢測算法與規則匹配

- 不同缺陷需匹配不同算法:

- 位置偏移/缺件:使用模板匹配(Template Matching);

- 焊點形態異常:啟用邊緣檢測(Edge Detection)或3D高度分析;

- 極性反向/錯料:結合OCR字符識別與元件外形比對。

- 關鍵點:避免“一刀切”使用默認規則,應按元件類型分組設置專屬檢測邏輯。

4. 光源與成像參數優化

- 光源角度、強度直接影響圖像質量:

- 低角度光:突出焊點輪廓,適合檢測立碑、翹腳;

- 同軸光/環形光:減少反光干擾,適用于BGA周邊或金屬屏蔽罩附近;

- 多光源切換:復雜板面建議啟用多角度照明組合,提升缺陷對比度。

三、提升AOI不良檢出率的5個實戰技巧

-

建立標準缺陷樣本庫

收集典型不良(如少錫、連錫、偏移、反向等)實物或圖像,用于參數驗證與算法訓練,確保覆蓋所有風險點。 -

分階段設置檢測重點

- 爐前AOI:聚焦元件有無、極性、位置,避免錯貼流入回流焊;

- 爐后AOI:重點檢測焊接質量(虛焊、橋接、錫球等),結合3D數據判斷焊點飽滿度。

-

動態校準,避免漂移

設備長時間運行后可能出現鏡頭偏移或光源衰減。建議每4小時自動執行一次基準校準,或通過MES系統聯動實時監控圖像穩定性。 -

善用“學習模式”與AI輔助

現代AOI支持AI自動學習良品特征。在新機型導入時,先用10~20塊良板進行自動建模,再人工復核修正,可大幅縮短調試時間。 -

人機協同,閉環優化

將AOI誤報/漏檢數據反饋至工藝團隊,分析根本原因(如鋼網開孔不合理、貼片偏移等),從源頭減少缺陷,而非僅依賴檢測“兜底”。

四、結語:AOI不是“設完就用”,而是持續優化的過程

AOI檢測的真正價值,不僅在于“發現問題”,更在于“預防問題”。通過科學調參、精細管理和工藝聯動,企業可將AOI從“質檢工具”升級為“質量引擎”,顯著提升直通率、降低返修成本。

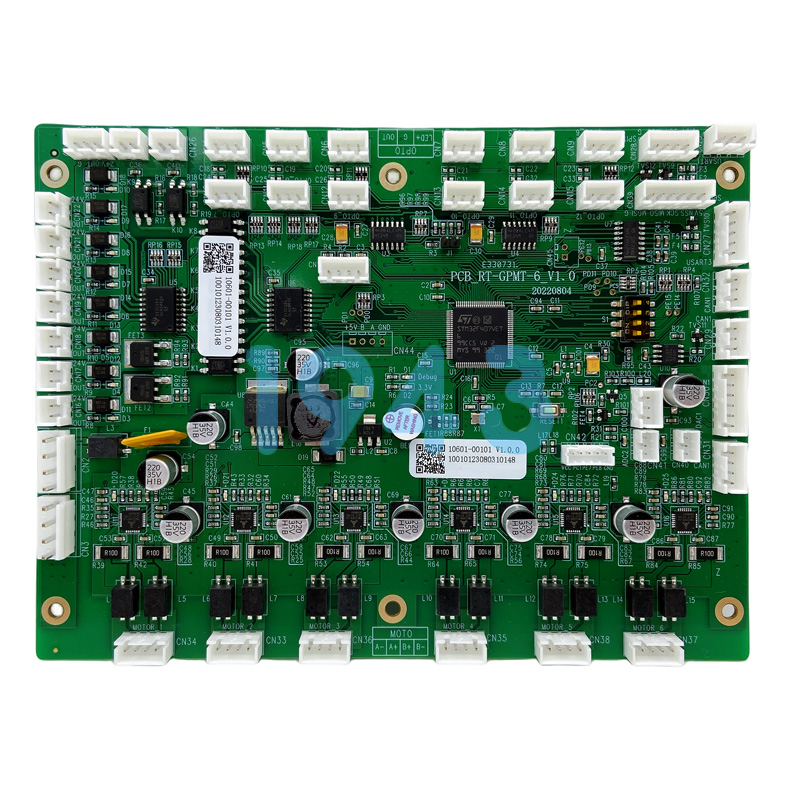

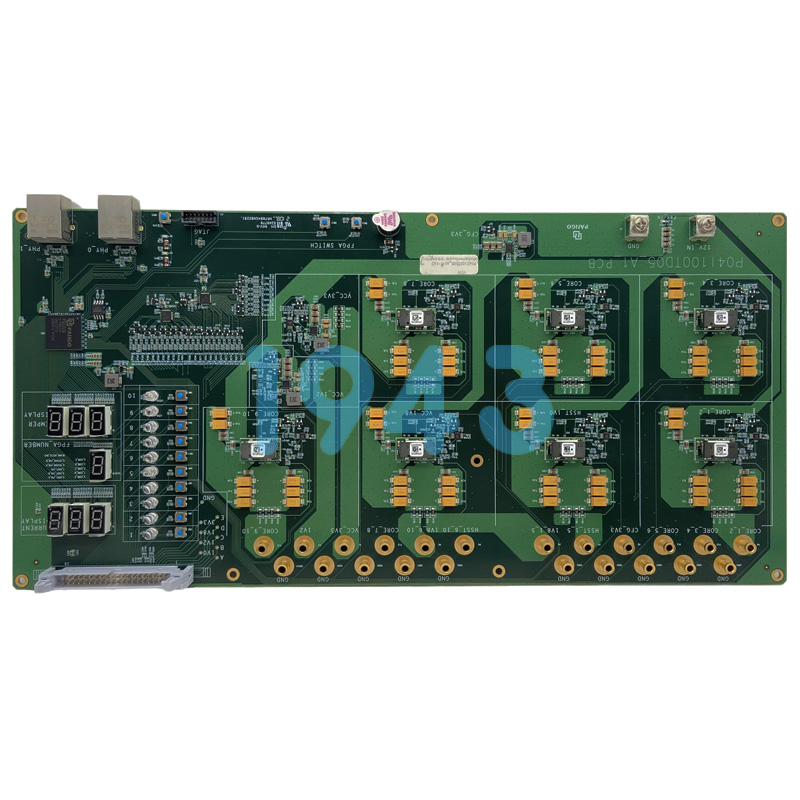

作為專注SMT貼片加工的高新技術企業,1943科技始終將AOI檢測視為質量控制的核心環節。我們通過標準化參數庫、AI視覺系統與全流程追溯機制,確保每一塊PCBA都經得起嚴苛檢驗。

如果您正在為AOI檢出率不穩定而困擾,歡迎聯系1943科技——我們提供從DFM設計建議、工藝驗證到AOI參數優化的一站式技術支持,助您打造高可靠、高效率的SMT生產線。

2024-04-26

2024-04-26