如何快速、穩定、低成本地將新產品從設計圖紙轉化為可量產的PCBA成品,已成為硬件企業搶占市場先機的關鍵。作為連接研發與制造的核心步驟,新產品導入(New Product Introduction, NPI) 流程的質量與效率,直接決定了產品上市速度、量產良率及整體成本控制水平。

1943科技將分享PCBA加工中從樣品試制到批量生產的完整NPI流程,詳解各階段的核心管控要點,幫助客戶高效規避風險、提升一次性量產成功率。

一、什么是PCBA新產品導入(NPI)?為什么它至關重要?

NPI并非簡單的“打樣+生產”,而是一套覆蓋設計驗證、工藝適配、物料協同、試產驗證與量產移交的系統性工程流程。其核心目標是:

- 驗證產品設計的可制造性(DFM);

- 識別并解決潛在工藝與供應鏈風險;

- 建立穩定、可復制的量產工藝參數;

- 縮短從原型到批量交付的周期。

據統計,超過60%的量產問題源于NPI階段未被充分驗證。因此,一個結構化、專業化的NPI流程,是保障產品“一次做對”的關鍵。

二、PCBA新產品導入全流程六大核心階段

階段1:資料接收與工程評審(Engineering Review)

客戶提交資料通常包括:

- Gerber文件(含層疊結構)

- BOM清單(含規格、封裝、替代料建議)

- 坐標文件(Pick & Place)

- 工藝要求(如無鉛、清洗、測試標準等)

關鍵動作:

- DFM(可制造性設計)分析:檢查焊盤設計、絲印避讓、鋼網開口合理性、元件間距等;

- 工藝可行性評估:確認是否支持0201、BGA、異形元件等特殊封裝;

- 物料風險識別:標注長交期、停產、高仿冒風險器件,提供替代建議。

此階段輸出《工程評審報告》,明確工藝難點與改進建議,避免“帶病投產”。

階段2:物料準備與供應鏈協同

- 代料模式支持:提供全包料、部分包料或純加工服務;

- BOM配單優化:基于原廠渠道資源,優化采購成本,規避呆滯風險;

- 來料檢驗(IQC):對客戶提供物料進行數量核對、封裝確認、極性標識檢查,防止錯料上線。

特別提醒:高頻、車規、醫療類項目需額外驗證物料批次一致性與認證文件。

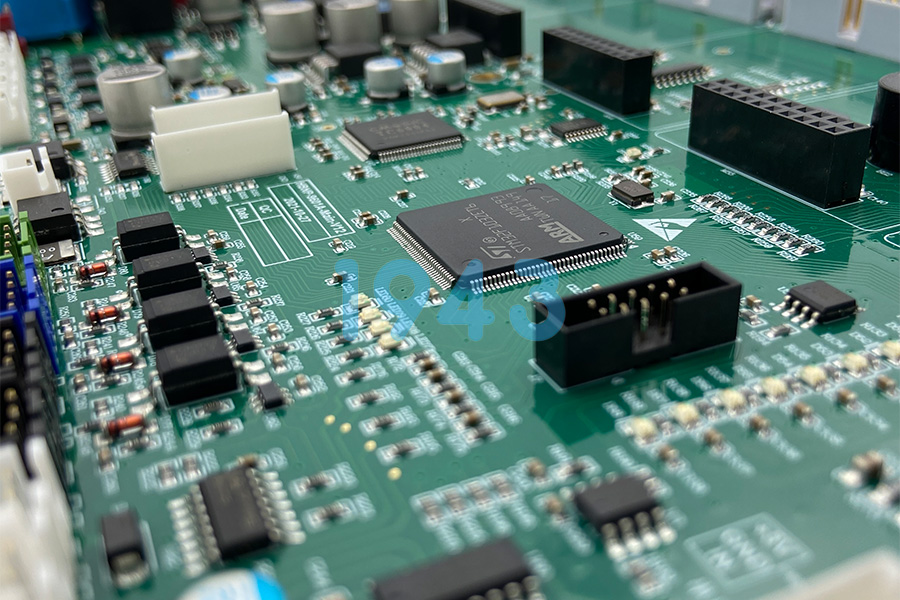

階段3:樣品試制(Prototype Build)

樣品階段目標是驗證“能否做出來”,而非追求效率。

核心控制點:

- 鋼網定制:采用激光切割,確保錫膏印刷精度;

- 首件確認(FAI):貼片前進行坐標、極性、物料100%核對;

- 工藝參數調試:針對特殊元件設定貼裝壓力、回流曲線;

- 多重檢測:SPI(錫膏檢測)→ AOI(貼片后)→ X-Ray(隱藏焊點)→ 功能測試(FCT)。

樣品交付時同步提供《試產問題清單》與《工藝參數建議書》,為小批量鋪路。

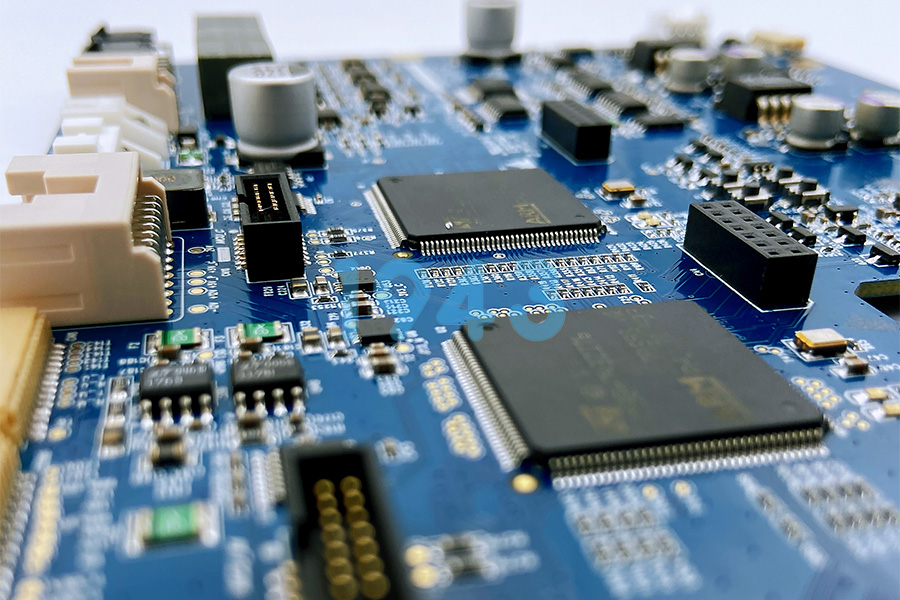

階段4:小批量試產(Pilot Run)

小批量(通常50–500片)用于驗證“能否穩定做出來”。

重點任務:

- 工藝穩定性驗證:連續3批次良率≥98%;

- 生產節拍測試:評估設備換線效率、人員熟練度;

- 測試覆蓋率確認:完善ICT/FCT測試程序,確保缺陷攔截能力;

- 包裝與物流模擬:驗證防靜電、防潮、運輸可靠性。

此階段是量產前的“壓力測試”,也是客戶內部認證(如EMC、安規)的重要依據。

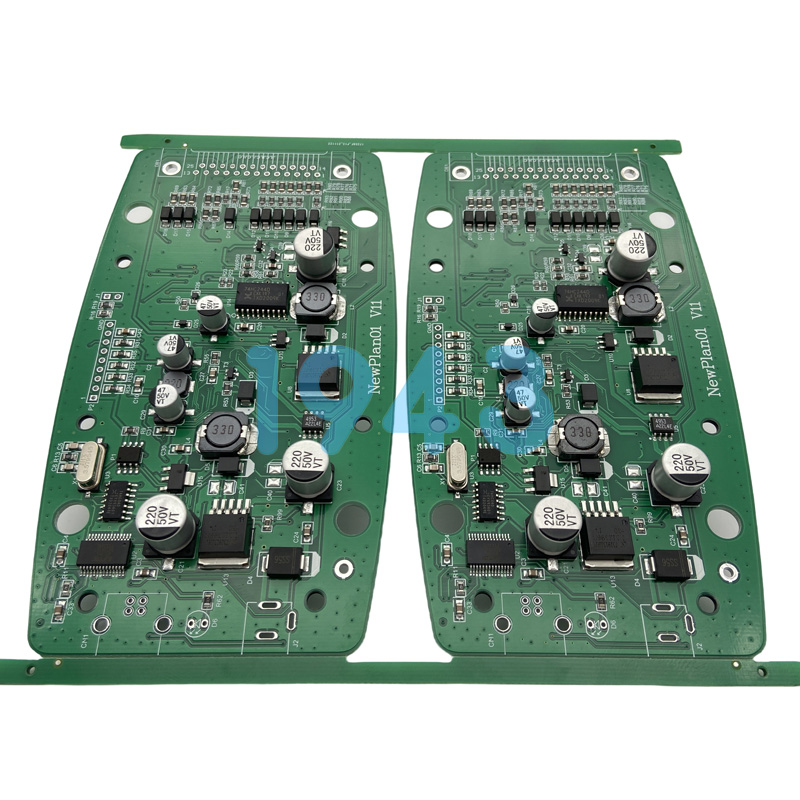

階段5:量產移交(Mass Production Handover)

當小批量數據達標后,正式進入量產移交:

- 固化工藝文件:包括鋼網編號、回流曲線、AOI程序、測試夾具等;

- 建立追溯體系:每塊板綁定工單號、物料批次、關鍵工序參數;

- 制定質量控制計劃(QCP):明確巡檢頻次、抽檢比例、關鍵控制點(CCP);

- 啟動MES系統監控:實時采集設備狀態、良率趨勢、異常停機數據。

階段6:持續優化與售后支持

量產并非終點,而是持續改進的起點:

- 定期進行CPK(過程能力指數)分析,監控工藝穩定性;

- 支持ECN(工程變更通知)快速響應;

- 提供失效分析(FA)、返修服務及技術培訓;

- 協助客戶優化BOM成本與供應鏈韌性。

三、高效NPI的三大成功要素

- 前端介入:越早參與設計評審,越能避免后期返工;

- 數據驅動:所有決策基于實測數據(如SPI厚度、AOI缺陷分布);

- 閉環管理:每個問題必須有根因分析、糾正措施與效果驗證。

結語:讓您的創新產品,從“能做”到“做得好、做得快、做得穩”

在1943科技,我們深知每一款新產品的背后,都是客戶對技術、市場與時間的多重押注。因此,我們以專業NPI團隊 + 柔性SMT產線 + 全流程檢測體系為支撐,致力于將新產品導入周期縮短30%以上,一次性量產成功率提升至行業領先水平。

無論您處于概念驗證、工程樣機,還是即將量產階段,歡迎聯系我們的NPI工程師,獲取項目評估與定制化導入方案,讓您的PCBA項目從第一天起就走在正確的軌道上。

2024-04-26

2024-04-26