作為PCBA加工行業的關鍵工藝,雙面混裝DIP技術結合了表面貼裝(SMT)和插件封裝(DIP)的優點,卻也帶來了獨特的挑戰。這種工藝在高密度、多功能電子設備中應用廣泛,但其復雜的工藝流程要求制造商必須精準控制每個環節。

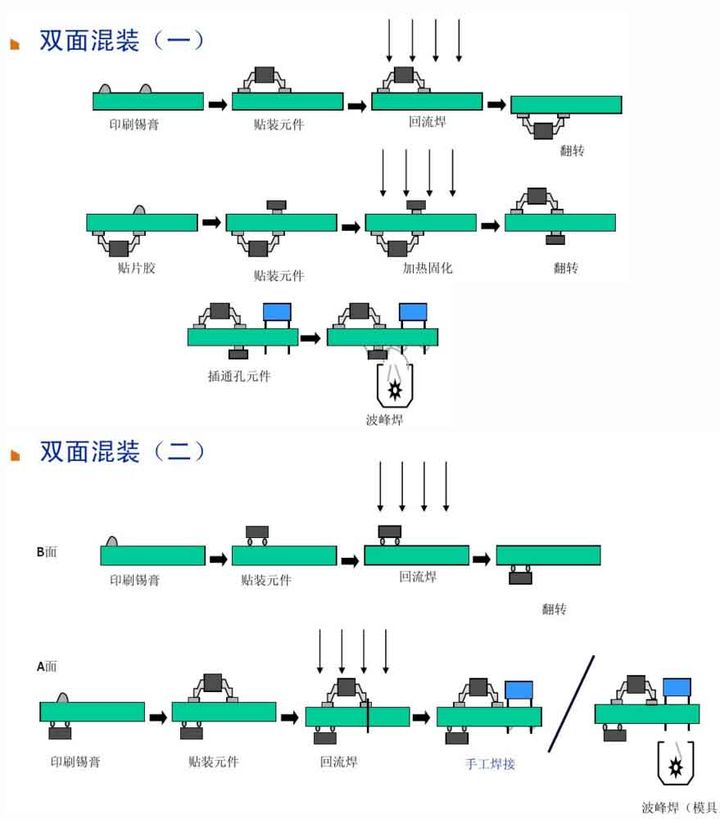

01 雙面混裝DIP工藝概述

雙面混裝DIP工藝是一種復合型電子組裝技術,它通過在PCB板兩面分別部署SMT元件和DIP元件,實現空間優化和功能最大化。

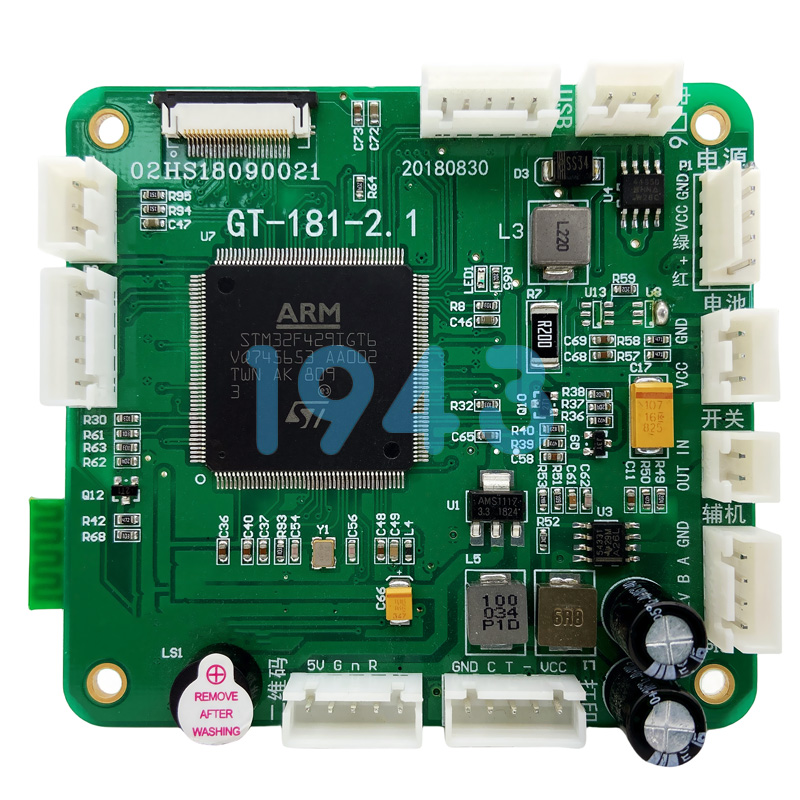

在這種工藝中,通常PCB的A面布置IC等主要元器件,B面貼裝片式元器件,充分利用了PCB板的三維空間,顯著減小了板面積。

與單一工藝相比,雙面混裝結合了SMT的高密度性和DIP插件在功率器件、連接器方面的可靠性優勢。

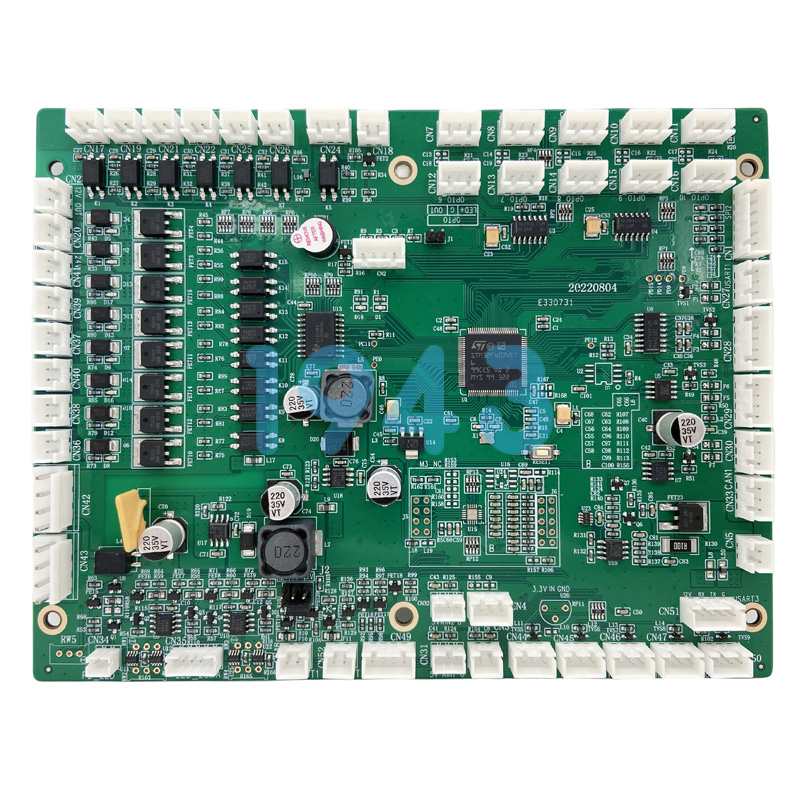

尤其適用于智能家居控制器、工業控制板、電源模塊等復雜電子產品,通過工藝互補可實現15%以上的布局空間優化。

02 DIP器件組裝設計階段難點與對策

DIP工藝的質量問題大多源于設計階段的不合理選擇。PCB封裝設計的精確性直接決定了后續生產的良品率。

孔徑與引腳匹配問題

-

難點:PCB封裝孔與器件引腳尺寸不匹配是常見問題。孔徑過大導致器件松動、上錫不足甚至空焊;孔徑過小則器件無法插入,特別是對于多層板,擴孔補救會導致孔無銅而報廢。

-

對策:

-

嚴格按照器件規格書繪制封裝,考慮PCB板制造過程中的公差范圍(通常為±0.075mm)。

-

建立封裝設計規范庫,確保常用器件封裝設計的準確性。

-

實施DFM(可制造性設計)檢查,在生產前識別并解決設計缺陷。

-

引腳間距問題

-

難點:PCB封裝引腳孔距與器件實際孔距不符會導致器件無法插入,而孔距過近則在波峰焊時容易造成連錫短路。

-

對策:

-

設計階段嚴格驗證器件實物與封裝的匹配度。

-

對于高密度布局,增加焊盤間距至安全范圍,降低短路風險。

-

使用專業DFM軟件進行組裝分析,提前發現引腳間距設計缺陷。

-

03 焊接工藝中的難點與對策

焊接環節是雙面混裝DIP工藝中問題多發的階段,需要精準控制多個參數。

波峰焊質量隱患

-

難點:DIP插件完成后,波峰焊過程中容易出現空焊、連焊、錫尖和氣孔等缺陷。特別是當接插件引腳周邊5mm內有較高的SMT器件時,會形成陰影效應,導致焊錫無法充分接觸焊盤。

-

對策:

-

優化波峰焊參數:錫槽溫度控制在245±3℃,焊接時間精確控制在2.8-3.2秒。

-

調整運輸帶角度(4-7°)以改善第二波脫離時去除短路的能力。

-

對于鍍鎳器件,可適當增加助焊劑劑量,改善上錫性能。

-

熱管理與溫度曲線控制

-

難點:雙面混裝板需要經過多次加熱過程(回流焊、波峰焊),容易導致PCB局部過熱或熱應力損傷。

-

對策:

-

合理規劃工藝流程,盡量減少板卡受熱次數。

-

對于雙面混裝中SMD元件較多、THT元件很少的情況,建議采用手工焊替代波峰焊。

-

優化預熱溫度,使助焊劑中的溶劑充分揮發,減少熱沖擊。

-

04 器件布局與間距控制的挑戰

PCB上器件布局的合理性對SMT和DIP工藝均有顯著影響。

布局緊湊性問題

-

難點:器件布局過于緊湊時,相鄰器件間距過小會導致貼片機誤判或無法準確拾放元件。對于DIP工藝,插件孔間距過小或與其他器件位置沖突,可能導致插件過程中引腳彎曲、折斷。

-

對策:

-

制定科學的器件布局規范,確保元件間安全距離。

-

高發熱器件分散布局,避免局部溫度過高影響器件性能和使用壽命。

-

在PCB設計階段考慮物料配送和生產操作的便利性,提升整體生產效率。

-

元件兼容性布局

-

難點:DIP器件通常包括繼電器、端子臺、大容量電解電容等較大型元件,與周邊SMT元件的干涉風險較高。

-

對策:

-

在設計初期區分DIP與SMT區域,確保大尺寸插件元件有足夠的操作空間。

-

對于12mm以上高度元件,預留專用布局區域,確保插件和焊接工具可達性。

-

采用治具設計,在過回流焊和波峰焊時保護高大元件。

-

05 質量控制與檢測的難點

雙面混裝板的質量控制面臨獨特挑戰,需要多維度檢測策略。

檢測盲點問題

-

難點:DIP工藝的異常問題主要體現在元件面和焊接面。元件面常見錯件、漏件、反向和浮高等不良;焊接面則容易出現空焊、連焊、錫尖和氣孔等。由于元件高度差異和布局密度,一些缺陷在傳統檢測中容易被遮擋。

-

對策:

-

建立三級質量檢測體系:插件前核對物料與SOP,插件中員工自檢與互檢,焊接后借助AOI系統進行全方位檢測。

-

對于浮高現象,分析器件和PCB開孔尺寸是否符合圖紙要求,必要時在夾具或器件上增加壓塊。

-

制定嚴格的焊點驗收標準,確保雙面混裝板的連接可靠性。

-

標準化作業流程

-

難點:DIP插件作業依賴人工操作時,一致性難以保證,錯誤率相對較高。

-

對策:

-

實施雙人互檢機制降低誤插率,結合防錯位夾具設計。

-

建立完整的靜電防護體系,確保EPA區域靜電電位<50V。

-

自動化后段處理,包括自動剪腳機(控制殘留長度0.8-1.2mm)和三防涂覆工藝。

-

06 高效生產與成本控制的平衡

雙面混裝DIP工藝需要在質量、效率與成本之間找到平衡點。

工藝路線優化

-

難點:雙面混裝PCBA組裝涉及三次加熱,效率較低,且使用紅膠工藝波峰焊焊接合格率較低。

-

對策:

-

根據元件種類和數量選擇最優工藝路線:當THT元件很少時,建議采用手工焊;THT元件較多時,則采用波峰焊。

-

優化生產線平衡,減少工序間等待時間。

-

對員工進行跨工序培訓,提升生產線靈活應對能力。

-

治具與設備優化

-

難點:雙面混裝板過回流焊和波峰焊需要使用治具,增加了準備時間和成本。

-

對策:

-

投資高性能波峰焊設備,配備動態溫度控制系統。

-

標準化治具設計,提高治具復用率。

-

定期保養設備,特別是波峰焊機的噴霧系統和預熱系統,確保工藝穩定性。

-

雙面混裝DIP工藝的優化是持續的過程。通過完善設計規范、優化焊接參數、加強人員培訓和實施全過程質量控制,制造企業可以逐步提升良品率,降低生產成本。

隨著電子設備向高性能、高密度發展,雙面混裝DIP工藝將繼續發揮不可替代的作用,只有掌握其核心技術難點并實施相應對策,PCBA加工企業才能在激烈競爭中保持優勢。

歡迎需要專業PCBA加工服務的企業聯系我們,我們將為您提供一站式解決方案,確保雙面混裝DIP工藝的產品質量和可靠性。

2024-04-26

2024-04-26