在工業(yè)自動(dòng)化、汽車電子、航空航天等高端應(yīng)用領(lǐng)域,電子組件經(jīng)常需要應(yīng)對(duì)-40℃至85℃甚至更嚴(yán)苛的寬溫環(huán)境。在這種條件下,材料熱脹冷縮、焊點(diǎn)疲勞、元器件性能漂移等問題會(huì)顯著放大,對(duì)回流焊工藝提出了極高要求。 1943科技深耕SMT貼片加工多年,通過精細(xì)化回流焊溫度曲線控制技術(shù),實(shí)現(xiàn)了焊點(diǎn)可靠性的顯著提升。1943科技將分享如何通過工藝創(chuàng)新追求焊點(diǎn)的高可靠性。

01 回流焊溫度曲線:焊點(diǎn)可靠性的決定性因素

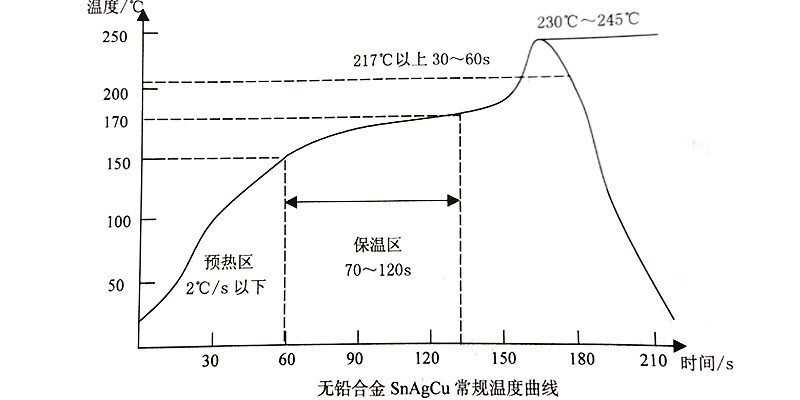

回流焊是SMT生產(chǎn)流程中至關(guān)重要的一環(huán),其本質(zhì)是通過精確的熱控制,引導(dǎo)焊料完成“固態(tài)預(yù)熱-熔融濕潤-冶金結(jié)合-凝固成型”的全流程轉(zhuǎn)化。 一條精確控制的溫度曲線不僅影響焊點(diǎn)的機(jī)械強(qiáng)度和電氣性能,還直接關(guān)系到產(chǎn)品在惡劣環(huán)境下的長期可靠性。 在1943科技,我們將回流焊過程科學(xué)劃分為四個(gè)關(guān)鍵階段:

- ??預(yù)熱區(qū)??:溫度由室溫升至150℃左右,升溫斜率控制在2℃/秒以內(nèi),時(shí)間控制在60-150秒,確保助焊劑溶劑適度揮發(fā),避免熱沖擊對(duì)元器件的損傷。

- ??均溫區(qū)??:溫度穩(wěn)定在150℃至200℃之間,升溫斜率小于1℃/秒,持續(xù)時(shí)間60-120秒。這一階段的關(guān)鍵在于平衡PCB和元器件之間的溫度差,確保所有元器件達(dá)到均勻溫度。

- ??回流區(qū)??:溫度迅速升至焊料熔點(diǎn)以上(無鉛焊料SAC305熔點(diǎn)約217℃),峰值溫度通常控制在230-250℃之間,液相線以上時(shí)間保持60-90秒。此階段焊料完全熔融,實(shí)現(xiàn)元器件與PCB的冶金結(jié)合。

- ??冷卻區(qū)??:降溫速率最大不超過4℃/秒,理想的冷卻速率控制在2-5℃/秒。快速冷卻有助于形成晶粒細(xì)小、結(jié)構(gòu)致密的焊點(diǎn),提高焊點(diǎn)機(jī)械強(qiáng)度。

02 寬溫環(huán)境下的特殊挑戰(zhàn)與1943科技的應(yīng)對(duì)策略

寬溫工作環(huán)境(-40℃至85℃)對(duì)PCBA的可靠性提出了三重挑戰(zhàn):材料熱匹配性差異、焊點(diǎn)脆性增加以及元器件性能漂移。

材料熱匹配性問題

不同材料的熱膨脹系數(shù)(CTE)差異會(huì)導(dǎo)致焊接界面產(chǎn)生應(yīng)力集中。例如,普通FR-4基材的CTE約為13-18ppm/℃,而陶瓷封裝元器件的CTE僅為6-8ppm/℃。長期溫差循環(huán)下,這種不匹配易引發(fā)焊點(diǎn)開裂。 ??1943科技的解決方案??:針對(duì)寬溫應(yīng)用,我們采用高Tg(玻璃化轉(zhuǎn)變溫度)基材(Tg≥170℃),其Z軸CTE可控制在2.5%以內(nèi),顯著降低高溫下的層間剝離風(fēng)險(xiǎn)。對(duì)于高發(fā)熱區(qū)域,我們推薦使用金屬基板,其導(dǎo)熱系數(shù)較FR-4提升5-10倍。

焊點(diǎn)可靠性挑戰(zhàn)

無鉛焊料(如SAC305)的熔點(diǎn)(217℃)高于傳統(tǒng)錫鉛焊料,但其在低溫下的脆性更為顯著。研究表明,在-40℃環(huán)境下,無鉛焊點(diǎn)的斷裂風(fēng)險(xiǎn)較常溫提升3倍。 ??1943科技的解決方案??:通過優(yōu)化回流焊溫度曲線,我們精確控制金屬間化合物(IMC)層的形成。IMC層厚度控制在0.5-4μm之間,既可確保焊接充分,又能避免因IMC過厚導(dǎo)致的焊點(diǎn)脆性問題。

03 1943科技回流焊曲線優(yōu)化技術(shù)解析

1943科技通過多年實(shí)踐,形成了獨(dú)特的回流焊曲線優(yōu)化方法,確保焊點(diǎn)在高低溫循環(huán)下的卓越可靠性。

多因素協(xié)同的溫度曲線設(shè)計(jì)

我們認(rèn)識(shí)到,??一條理想的回流焊曲線需要綜合考慮多個(gè)因素??:元器件耐溫特性、工藝要求、回流設(shè)備性能、錫膏特性和PCB的Tg值等。 針對(duì)不同產(chǎn)品類型,我們采用兩種主流溫度曲線策略:

- ??RSS(升溫-保溫-回流)曲線??:適用于板面面積大、PCB/器件熱容差異大、對(duì)助焊劑殘留要求高的產(chǎn)品。這種“馬鞍型”曲線能夠有效控制元件間的溫差,確保回流時(shí)各元件達(dá)到相同溫度。

- ??RTS(升溫-回流)曲線??:適用于小型化PCB、微型化貼片產(chǎn)品、密間距器件、對(duì)焊點(diǎn)外觀要求較高的產(chǎn)品類型。RTS曲線可提高助焊劑活性,對(duì)難焊接的PCB和器件鍍層有明顯的改善作用。

精細(xì)化的工藝控制點(diǎn)

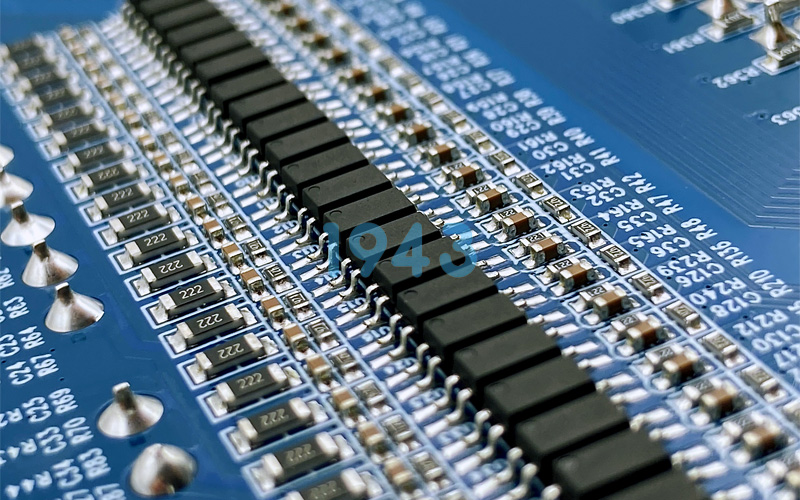

在1943科技的SMT生產(chǎn)線上,我們實(shí)施了一系列精細(xì)化的工藝控制措施: ??鋼網(wǎng)設(shè)計(jì)優(yōu)化??:針對(duì)0201等微小元件,我們采用激光切割鋼網(wǎng),開口面積比控制在0.66以上,確保錫膏釋放率大于90%。 針對(duì)BGA等陣列元件,我們優(yōu)化鋼網(wǎng)開口設(shè)計(jì),減少錫膏量,降低橋接風(fēng)險(xiǎn)。 ??熱補(bǔ)償技術(shù)??:我們?cè)赟MT程序中嵌入溫度補(bǔ)償模型,根據(jù)爐溫曲線實(shí)時(shí)調(diào)整貼片坐標(biāo),補(bǔ)償材料熱脹冷縮帶來的偏差。 ??

04 質(zhì)量驗(yàn)證與持續(xù)優(yōu)化體系

1943科技建立了完善的質(zhì)量驗(yàn)證體系,確保每一塊PCBA的焊點(diǎn)可靠性符合設(shè)計(jì)要求。

實(shí)時(shí)過程監(jiān)控

我們利用先進(jìn)的SPI(錫膏檢測儀)實(shí)時(shí)監(jiān)測錫膏印刷厚度,配合AOI(自動(dòng)光學(xué)檢測)系統(tǒng)結(jié)合深度學(xué)習(xí)算法,精準(zhǔn)識(shí)別虛焊、橋接等缺陷。

焊點(diǎn)可靠性測試

我們采用多種方法驗(yàn)證焊點(diǎn)可靠性:

- ??溫度循環(huán)測試??:-40℃至85℃或更嚴(yán)苛條件下的1000次循環(huán)測試,監(jiān)測焊點(diǎn)電阻變化率(ΔR/R≤5%)。

- ??熱沖擊測試??:將PCBA在5秒內(nèi)從-55℃轉(zhuǎn)移至125℃,持續(xù)100次,檢查BGA焊球裂紋。

- ??切片金相分析??:通過取樣、鑲嵌、研磨拋光、微蝕等步驟,獲得焊點(diǎn)橫截面的金相結(jié)構(gòu),分析焊點(diǎn)空洞率(接受標(biāo)準(zhǔn)<10%)和IMC層厚度(理想范圍0.5-4μm)。

數(shù)據(jù)驅(qū)動(dòng)的持續(xù)優(yōu)化

1943科技將每一次生產(chǎn)視為數(shù)據(jù)收集的機(jī)會(huì),通過分析生產(chǎn)過程中的焊點(diǎn)空洞率、虛焊率、元件損壞率等數(shù)據(jù),持續(xù)優(yōu)化回流焊工藝參數(shù)。 我們建立了“??原理研究-參數(shù)設(shè)計(jì)-實(shí)際驗(yàn)證-迭代優(yōu)化??”的閉環(huán)系統(tǒng),確保回流焊工藝不斷精進(jìn)。

在1943科技的生產(chǎn)線上,每一塊經(jīng)過優(yōu)化的PCBA都要經(jīng)歷嚴(yán)格的環(huán)境測試。我們通過溫度循環(huán)(-40℃至85℃,1000次循環(huán))和熱沖擊測試(-55℃至125℃,100次循環(huán)),確保焊點(diǎn)電阻變化率控制在5%以內(nèi),從而保證即使在最嚴(yán)苛的工作環(huán)境下,焊點(diǎn)也能保持長期穩(wěn)定可靠。 隨著電子產(chǎn)品向微型化、高密度、高可靠性方向發(fā)展,對(duì)回流焊工藝的要求將愈加嚴(yán)格。1943科技將繼續(xù)深化回流焊工藝研究,不斷拓展寬溫PCBA的技術(shù)邊界,為工業(yè)自動(dòng)化、航空航天等領(lǐng)域提供更堅(jiān)實(shí)的電子制造基礎(chǔ)支撐。

2024-04-26

2024-04-26