在SMT貼片加工過程中,即使工藝流程高度自動化,仍可能因材料、設備、環境或參數設置等因素,導致各類焊接缺陷。這些不良不僅影響產品良率,還可能埋下長期可靠性隱患。為幫助客戶精準識別問題根源、優化設計與制程,1943科技分享SMT貼片中最常見的五大不良現象——錫珠、立碑、偏移、少錫、虛焊,并從成因到對策進行深度解析。

一、錫珠(Solder Ball):焊盤外的“多余焊點”

現象描述:回流焊后,在焊盤周圍或PCB表面出現微小球狀錫粒,直徑通常在0.1mm以下,易引發短路或絕緣失效。

主要原因:

- 錫膏未充分回溫即使用,內部水分在高溫下汽化噴濺;

- 回流焊預熱升溫速率過快(>3℃/s),助焊劑揮發劇烈;

- PCB或元器件受潮,高溫下水分爆沸;

- 鋼網開孔設計不合理,錫膏印刷后邊緣溢出;

- 錫膏中助焊劑活性過強或顆粒氧化。

改善對策:

- 錫膏使用前需在室溫下回溫≥4小時,并充分攪拌;

- 優化回流焊溫度曲線,預熱階段控制升溫速率≤2℃/s;

- PCB及元器件如有受潮風險,應提前烘烤(120℃×4h);

- 采用高精度激光鋼網,確保開孔尺寸與焊盤匹配;

- 選用顆粒均勻、氧化度低、助焊劑配比合理的錫膏。

二、立碑(Tombstoning):元件“站”起來的災難

現象描述:片式元件(如0201、0402電阻電容)一端被拉起,呈“墓碑”狀,導致開路。

主要原因:

- 焊盤兩端銅箔面積差異大,回流時表面張力不平衡;

- 錫膏印刷厚度不均或位置偏移;

- 貼片機貼裝壓力/位置偏差;

- 回流爐溫區分布不均或升溫過快;

- 元件引腳共面性差。

改善對策:

- PCB設計階段確保兩端焊盤對稱、面積一致;

- 優化鋼網開孔,保證錫膏量均勻;

- 定期校準貼片機視覺系統與吸嘴精度(±10μm內);

- 調整回流焊溫度曲線,延長預熱時間,使熱量均勻傳導;

- 對來料元件進行共面性抽檢,避免使用翹曲器件。

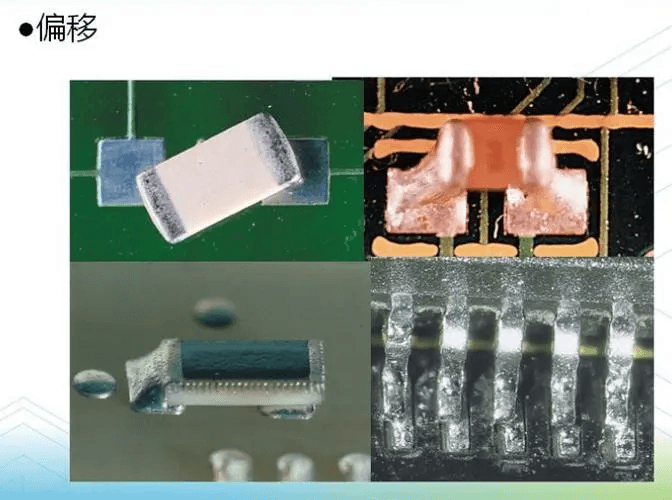

三、偏移(Misalignment):貼不準的“小誤差”

現象描述:元件貼裝位置偏離焊盤中心,輕則影響焊接強度,重則導致短路或開路。

主要原因:

- MARK點識別錯誤或PCB定位不準;

- 貼片機軌道夾持不緊,板子在貼裝中晃動;

- 吸嘴磨損、真空不足或中心偏移;

- 鋼網與PCB對位偏差;

- 設備X/Y軸機械磨損。

改善對策:

- 確保PCB MARK點清晰、無遮擋,定期校正相機參數;

- 檢查并緊固貼片機軌道夾具,防止板子位移;

- 定期更換吸嘴,校準吸嘴中心與貼裝坐標;

- 印刷前進行鋼網-PCB自動對位,誤差控制在±25μm內;

- 建立設備維護計劃,及時更換磨損部件。

四、少錫(Insufficient Solder):焊盤“吃不飽”

現象描述:焊點錫量明顯不足,無法形成可靠連接,易出現虛焊或機械強度不足。

主要原因:

- 鋼網開孔過小或厚度不足(如<0.1mm);

- 錫膏粘度過高或顆粒過粗,脫模不良;

- 刮刀壓力不足或速度過快,錫膏未填滿網孔;

- 鋼網堵塞未及時清洗;

- PCB焊盤存在通孔或阻焊層覆蓋。

改善對策:

- 按IPC標準設計鋼網厚度(通常0.1–0.15mm),細間距采用T6/T7級錫膏;

- 控制刮刀壓力(5–8N/mm)與印刷速度(20–40mm/s);

- 每印刷10–15塊板即清洗鋼網,防止堵孔;

- 避免焊盤設計通孔,或在鋼網對應位置做避孔處理;

- 引入3D SPI檢測,實時監控錫膏體積與覆蓋率。

五、虛焊/假焊(Cold Solder / Non-wetting):看似完好,實則失效

現象描述:焊點外觀光滑但內部未熔合,或焊料未潤濕焊盤/引腳,輕微外力即可脫落。

主要原因:

- 焊盤或元件引腳氧化;

- 錫膏助焊劑活性不足,無法清除氧化層;

- 回流峰值溫度不足或時間過短;

- 錫膏已過期或存儲不當導致性能下降;

- PCB表面污染(如指紋、油漬)。

改善對策:

- 來料焊盤需符合OSP/ENIG等可焊性標準,避免長期暴露;

- 選用活性適中、潤濕性好的錫膏,尤其對高可靠性產品;

- 回流焊峰值溫度應高于錫膏熔點15–25℃,保溫時間≥30秒;

- 嚴格管控錫膏存儲(5–10℃冷藏)、使用時限(開封后4小時內);

- 生產前對PCB進行等離子清洗或烘烤,提升表面潔凈度。

結語:從“發現問題”到“預防問題”

SMT貼片不良的根源往往不在單一環節,而是材料、設計、設備與工藝的綜合體現。作為專業的SMT貼片服務商,我們深知:真正的制造價值,不僅在于高效貼裝,更在于從源頭規避風險、保障產品長期可靠。

1943科技提供全流程工藝評審、首件全檢、3D SPI+AOI+X-Ray多重檢測,并支持小批量快速驗證,助力客戶在產品開發初期就鎖定高良率路徑。

立即提交BOM與Gerber文件,獲取DFM分析與產品報價

官網入口:https://www.1943pcba.com

2024-04-26

2024-04-26