在SMT貼片加工及電子制造領域,PCBA功能測試是保障產品可靠性、降低不良率的關鍵環節。精準的測試流程與科學的方案設計,不僅能及時發現生產過程中的隱患,更能為終端產品質量筑牢防線。1943科技將從實操角度出發,分享PCBA功能測試的執行步驟與全面檢測方案的設計要點,為電子制造企業提供可落地的參考。

一、PCBA功能測試前的核心準備工作

測試前的充分準備是確保測試準確性的基礎,需從需求、環境、工具三方面全面布局。

- 明確測試需求:梳理PCBA的設計規格、功能指標,明確核心測試項(如電壓、電流、信號傳輸、接口兼容性等),劃定合格與不合格的判定標準,避免測試方向偏差。

- 搭建適配測試環境:根據PCBA的應用場景,模擬實際工作環境,控制溫度、濕度、電磁干擾等變量,確保測試環境符合產品工作要求,減少環境因素對測試結果的影響。

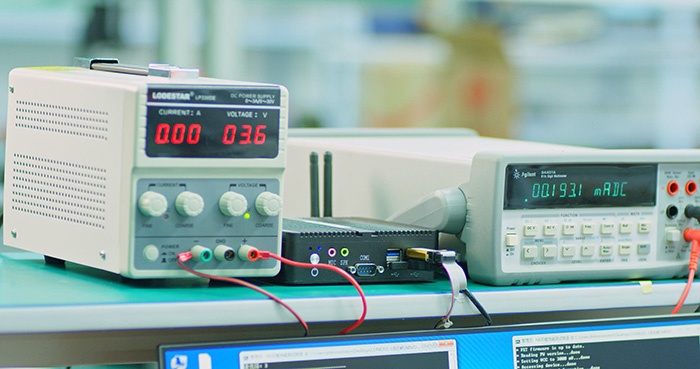

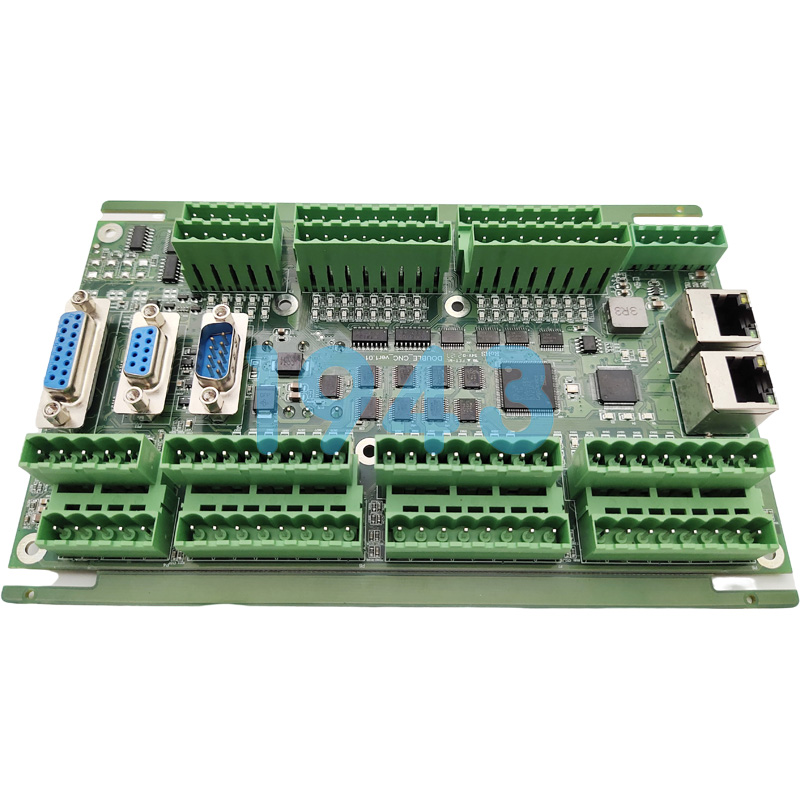

- 選型適配測試工具:根據測試需求選擇對應的工具,包括萬用表、示波器、信號發生器、負載儀、專用測試治具等,確保工具精度達標、性能穩定,且與PCBA的接口、參數范圍匹配。

二、PCBA功能測試的核心執行流程

測試流程需遵循“從靜態到動態、從基礎到核心”的邏輯,逐步推進,確保無遺漏、無錯判。

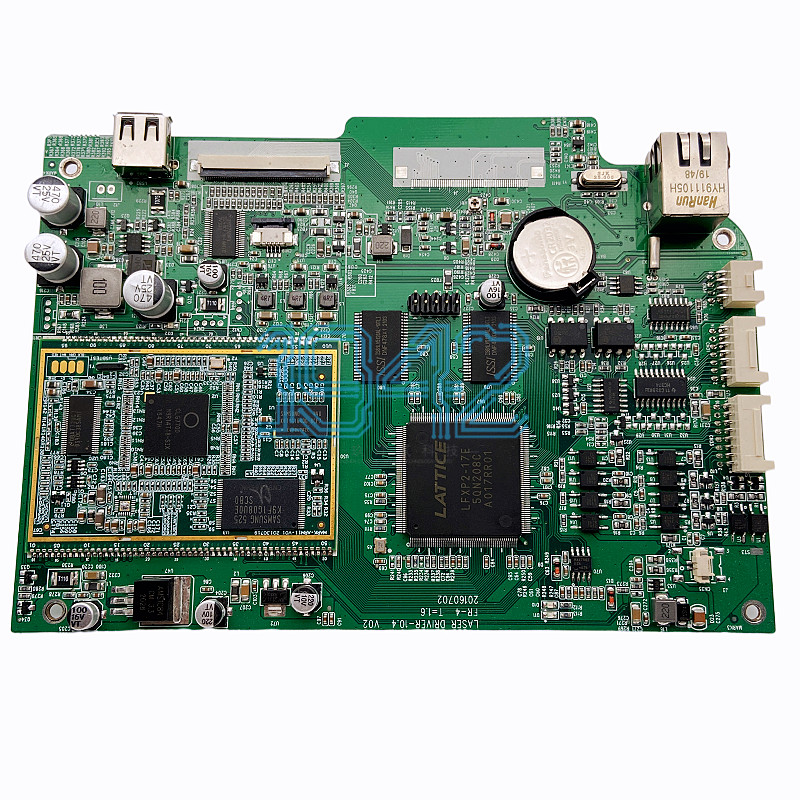

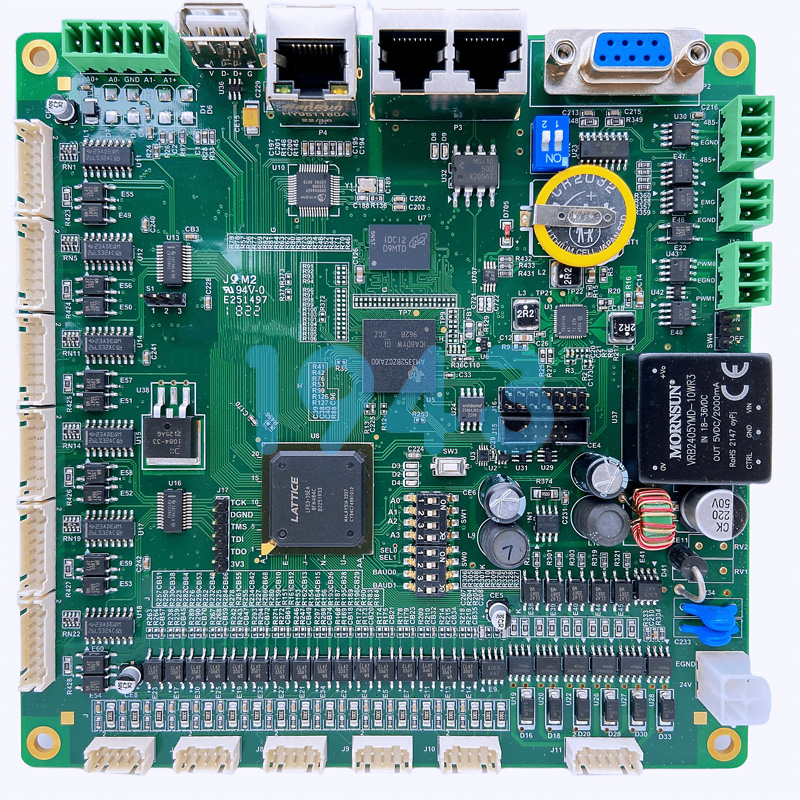

- 靜態基礎檢測:在不通電狀態下,檢查PCBA的外觀(焊點、元器件布局)、導通性(關鍵線路是否短路、斷路)、元器件焊接質量(有無虛焊、漏焊、錯焊),排除基礎物理層面的問題。

- 動態功能測試:接通電源后,逐步驗證各項功能指標,包括核心芯片工作狀態、接口數據傳輸效率、按鍵/觸控響應靈敏度、電源穩定性(空載/負載下的電壓波動)等,模擬實際工作場景中的功能表現。

- 極限條件測試:針對產品可能面臨的極端環境,進行負載極限、溫度極限、電壓波動極限測試,驗證PCBA在邊界條件下的穩定性,排查潛在的可靠性隱患。

- 數據記錄與分析:實時記錄測試過程中的各項數據(如電壓值、電流值、信號波形、響應時間等),對異常數據進行標記,分析問題根源,為后續優化提供依據。

三、PCBA全面檢測方案的設計要點

全面檢測方案需兼顧覆蓋性、精準性、高效性,同時適配生產流程,實現“檢測-反饋-優化”的閉環。

- 測試項全覆蓋,無死角:結合PCBA的功能模塊,梳理所有潛在測試點,不僅要覆蓋核心功能,還要兼顧次要功能與異常場景(如斷電重啟、信號干擾下的功能穩定性),避免因測試遺漏導致不良品流出。

- 分層測試,提升效率:根據PCBA的復雜度,采用“分層測試”策略,先進行單元模塊測試(如電源模塊、信號模塊、接口模塊),再進行整體集成測試,先排查單一模塊問題,再驗證模塊間的協同性,減少整體測試的返工率。

- 標準化測試流程,降低人為誤差:制定詳細的測試作業指導書(SOP),明確每一步的操作步驟、工具使用方法、數據記錄要求、判定標準,規范測試人員的操作行為,避免人為操作導致的測試偏差。

- 融入可追溯性設計:在測試方案中加入產品追溯機制,為每一塊PCBA分配唯一標識,關聯測試數據、測試人員、測試時間等信息,方便后續出現問題時快速定位溯源,提升問題處理效率。

- 適配生產節拍,平衡效率與精度:方案設計需結合生產線的產能需求,優化測試步驟,合理規劃測試時間,選擇高效的測試治具與自動化測試設備(如ATE測試系統),在保證測試精度的前提下,提升測試效率,避免影響生產進度。

四、PCBA功能測試常見問題規避策略

測試過程中需警惕常見誤區,通過科學手段規避誤差與錯判,確保測試結果的可靠性。

- 避免測試覆蓋不全:基于PCBA的設計圖紙與功能清單,制作測試checklist,逐一核對測試項,確保無遺漏;定期更新checklist,適配產品設計迭代。

- 減少環境干擾影響:在測試區域設置電磁屏蔽裝置,避免外部電磁信號干擾測試數據;定期校準測試環境的溫濕度,保持環境參數穩定。

- 規避工具精度不足:定期對測試工具進行校準維護,記錄校準數據,確保工具處于最佳工作狀態;對高精度測試項,選用精度等級更高的專業設備。

- 防止判定標準模糊:明確各項測試指標的量化標準(如電壓波動范圍±5%、響應時間≤100ms),避免主觀判斷導致的錯判,確保不同測試人員的判定結果一致。

結語

PCBA功能測試的核心在于“精準、全面、高效”,其流程與方案設計需緊密結合產品特性與生產需求,從準備、執行到優化形成完整閉環。科學的測試體系不僅能提升產品質量,更能降低生產成本、增強市場競爭力。

1943科技作為專業的SMT貼片加工廠,擁有成熟的PCBA功能測試體系與定制化檢測方案設計能力,可根據客戶需求適配測試流程,保障每一塊PCBA的品質穩定。如果您有PCBA測試或加工需求,歡迎隨時咨詢交流。

2024-04-26

2024-04-26