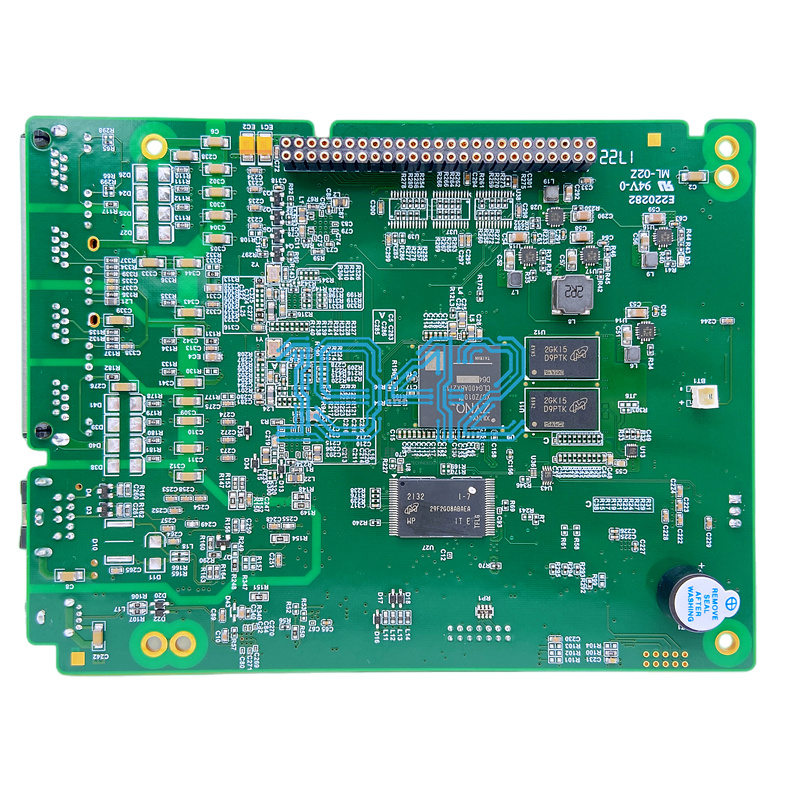

高密度互連(HDI)PCB在SMT貼片加工中因其微型化設計、高布線密度及特殊結構,對工藝提出了更高要求。以下是其關鍵工藝要求及應對策略:

一、HDI PCB的特殊結構對SMT的影響

- 微孔與盲/埋孔設計

-

- HDI板采用激光鉆孔的微孔(直徑<0.15mm),需在SMT貼裝時避免機械應力干擾,防止孔壁損傷或導通失效。

- 盲孔(外層到內層)、埋孔(內層之間)的存在使PCB厚度不均,需調整貼片機吸嘴高度以適應局部凹凸區域。

- 精細線路與高密度布線

-

- 線寬/間距可達3-5mil(約0.076-0.127mm),對錫膏印刷精度、貼片定位及回流焊熱分布提出嚴格要求。

- 多層疊孔(Stacked Vias)結構可能導致熱傳導路徑復雜化,需優化回流焊溫度曲線。

- 高頻性能需求

-

- HDI多用于5G通信、高速數據傳輸場景,需選用低介電常數(Dk<3.0)基材(如PPE樹脂RCC),并避免焊接過程中因熱膨脹系數(CTE)差異導致信號層變形。

二、HDI SMT加工的核心工藝要求

1. 錫膏印刷

- 鋼網設計:

-

- 采用激光切割納米涂層鋼網(厚度0.1-0.12mm),開孔比例為焊盤面積的90%~95%,邊緣倒角0.05mm。

- 對超細間距元件(如0.3mm pitch BGA),建議使用階梯式鋼網補償不同區域厚度差異。

- 焊膏選擇:

-

- 使用Type 5級焊膏(顆粒粒徑10-15μm),粘度200-300Pa·s,確保填充微小焊盤。

- 無鉛焊膏推薦Sn-Ag-Cu合金(熔點227°C),需匹配HDI基材耐熱性(Tg>200°C)。

- 印刷參數:

-

- 刮刀壓力20-30N,速度40-80mm/s,脫模角度30°~45°,印刷后需在2小時內完成貼片以防止溶劑揮發。

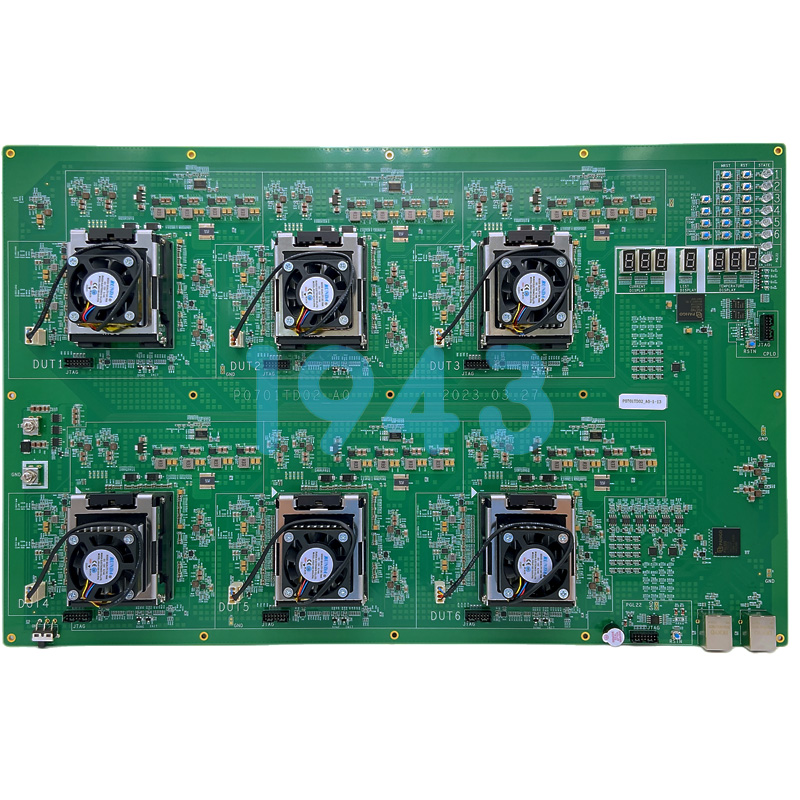

2. 元件貼裝

- 設備要求:

-

- 貼片機需具備亞微米級定位精度(±10μm以內),配備多角度光學對準系統。

- 吸嘴需動態調節真空吸附力(0.05-0.1MPa),避免微型元件(如0201電阻)拾取偏移。

- 工藝參數:

-

- 貼裝壓力設定為15-25cN(針對0.4mm間距QFN器件),過高易導致焊膏塌陷,過低則引發虛焊。

- 對異形元件(如連接器、FPC接口),需編程優化貼裝順序(優先貼裝大尺寸器件以降低機械振動影響)。

3. 回流焊工藝

- 溫度曲線設計:

-

- 預熱區:升溫速率1-2℃/s,峰值溫度245-250°C(無鉛工藝),液相時間60-90秒。

- 冷卻區:降溫速率≤4℃/s,防止IMC層脆裂(參考IPC-J-STD-020D標準)。

- 對疊孔區域需增加保溫區時間(+10-15秒),確保內部導通孔充分潤濕。

- 氮氣保護:

-

- 氧含量控制在50ppm以下,減少焊料氧化,提升潤濕性(尤其適用于0.5mm節距CSP器件)。

4. 檢測與返修

- 在線檢測:

-

- 采用3D SPI檢測焊膏體積誤差(目標±15%),結合X-Ray檢測盲孔焊點空洞率(<5%)。

- AOI需配置多光譜光源(可見光+近紅外),穿透HDI疊層檢查焊點共面性(偏差<0.1mm)。

- 返修要求:

-

- 使用熱風槍/紅外加熱臺進行局部加熱(溫度梯度<10℃/s),避免高溫損壞鄰近微孔結構。

- 返修后需通過阻抗測試(IPC-TM-650 2.5.5.7)驗證導通性。

三、HDI SMT加工的關鍵對策

|

挑戰 |

解決方案 |

|

微孔結構導致熱分布不均 |

采用分區控溫回流焊爐(如八溫區以上),配合紅外測溫模塊實時反饋調整。 |

|

超細間距焊盤印刷不良 |

引入動態鋼網補償算法(基于SPI數據自動修正開孔尺寸),搭配刮刀角度自適應系統。 |

|

高頻信號完整性受損 |

選用低損耗介質材料(Df<0.003),優化鋪銅屏蔽層設計,減少焊接熱應力變形。 |

|

埋孔區域焊接缺陷 |

在回流焊前對疊孔位置預置助焊劑(含活性劑濃度≥3%),增強潤濕效果。 |

四、行業標準與合規要求

- IPC標準:

-

- IPC-A-610G(可接受性標準)要求HDI板焊點潤濕角<30°,共面性偏差<0.15mm。

- IPC-J-STD-020D規定無鉛焊膏熔融溫度范圍為235-250°C,HDI工藝需在此區間內優化曲線。

- RoHS/REACH:

-

- 禁用鹵素阻燃劑(Br<900ppm,Cl<900ppm),優先選用環保型焊膏(不含重金屬)。

五、總結

HDI PCB在SMT加工中需通過高精度設備、定制化工藝參數及嚴格檢測手段實現可靠焊接。關鍵在于平衡微孔結構的熱力學特性與高密度布線的電氣性能需求,同時遵循IPC等國際標準確保產品一致性。隨著5G、AIoT等技術發展,HDI SMT工藝將進一步向納米級精度(±5μm)和智能化控制(AI輔助溫度曲線優化)演進。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳smt貼片加工廠-1943科技。

2024-04-26

2024-04-26