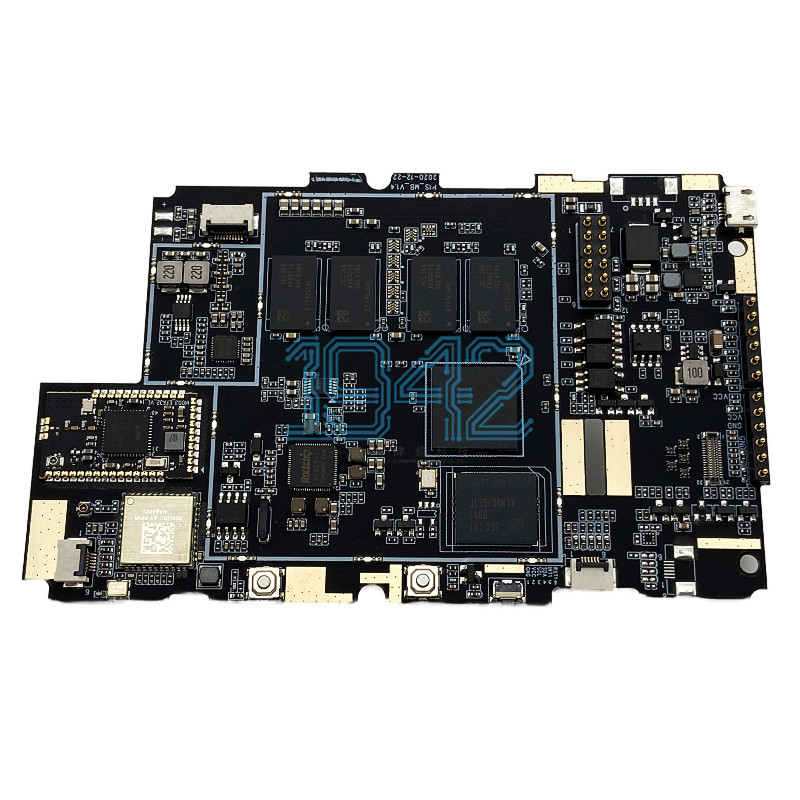

在電子設備向微型化、高集成化發展的趨勢下,0201 封裝元件(長 0.6mm× 寬 0.3mm)憑借其微小體積和高效空間利用率,已成為工業控制、醫療設備、消費電子等領域高精密 PCBA 加工的常用元件。相較于傳統 0402 元件,0201 元件貼裝對工藝精度、設備性能和操作規范的要求更嚴苛,任何微小偏差都可能導致虛焊、橋連或元件損壞,直接影響 PCBA 的可靠性。1943 科技作為專注高精密 PCBA 加工的 SMT 貼片廠家,結合多年量產經驗,總結出 0201 元件貼裝的五大核心技術要點,為企業解決高精密加工難題提供實用方案。

一、0201 元件的特性與加工難點

0201 元件體積僅為 0402 元件的 70% 左右,重量約 0.001g,其貼裝加工面臨三大主流難點,也是當前多數企業生產中需重點突破的問題:

- 視覺識別易偏差:元件尺寸接近常規貼片機視覺系統的識別臨界值,若 PCB 板焊盤氧化、絲印模糊,易導致元件定位不準;

- 吸附與貼裝穩定性差:元件重量極輕,貼裝過程中受車間氣流、設備輕微振動影響,就可能出現偏移或掉落;

- 焊膏量控制難:0201 元件焊盤面積僅約 0.09mm²,焊膏量過多易引發相鄰焊盤橋連,過少則導致焊點強度不足,對印刷精度要求極高。

這些特性要求加工過程中必須從設備選型、材料匹配、參數設置等維度精準管控,才能實現穩定量產。

二、0201 元件貼裝核心技術要點

1. 設備選型與常規精度校準

0201 元件貼裝無需追求極端高端設備,但需滿足當前行業主流高精密標準,核心指標如下:

- 貼裝精度:選用定位精度≤±0.02mm、重復精度≤±0.01mm 的貼片機,可將元件中心與焊盤中心的偏差控制在 50μm 以內,滿足多數高精密 PCBA 需求;

- 視覺系統:配備 1000 萬像素以上高清視覺相機,搭配環形 LED 光源,增強元件與焊盤的對比度,避免因反光或陰影導致的識別錯誤,無需過度依賴超高清相機;

- 吸嘴配置:采用常規定制陶瓷吸嘴,表面做防滑處理,既保證對 0201 元件的吸附穩定性,又降低成本,避免使用特殊材質吸嘴;

- 日常校準:每日生產前用標準校準片對貼裝頭、吸嘴進行精度校驗,每月進行一次設備機械精度整體檢測,確保設備長期處于穩定狀態,無需頻繁進行激光校準。

2. 鋼網設計與印刷工藝優化

鋼網是 0201 元件焊膏印刷的關鍵,設計需貼合當前行業成熟工藝,避免復雜特殊結構:

- 鋼網材質與厚度:選用常規 304 不銹鋼材質,厚度控制在 0.1mm,鋼網張力保持在 30-35N/cm,兼顧強度與印刷精度;

- 開孔設計:采用 “按比例縮小開孔” 原則,0201 元件對應鋼網開孔面積為焊盤面積的 85%-90%,開孔形狀與焊盤一致(矩形為主),邊緣做 0.02mm 圓角處理,減少焊膏溢出,無需特殊防錫珠結構;

- 印刷參數:印刷機刮刀壓力設定為 4-6N,速度 25-35mm/s,脫模速度 1.5-2mm/s,采用 “勻速印刷 + 緩慢脫模” 模式,確保焊膏均勻轉移,通過常規參數調整即可避免拉絲、塌陷;

- 實時檢測:印刷后用 3D SPI(焊膏檢測設備)對焊膏量、高度進行抽樣檢測(首件全檢 + 每小時抽檢 20 片),設定焊膏量偏差閾值 ±20%,超出范圍及時調整,無需 100% 全檢增加成本。

3. 焊膏選用與常規儲存管理

0201 元件焊膏無需特殊定制,選用當前行業主流規格即可滿足需求:

- 焊膏規格:優先選用合金成分為 SAC305 的無鉛焊膏,焊粉顆粒度為 Type 5(20-38μm),可均勻填充 0201 元件焊盤,無需使用更細的 Type 6 焊膏;

- 粘度控制:焊膏粘度穩定在 120-160Pa?s(25℃環境),使用前在室溫下回溫 4 小時,手工或機器攪拌 3-5 分鐘,確保粘度均勻,避免因攪拌不當導致印刷缺陷;

- 儲存規范:按常規 SMT 物料管理要求,在 - 10℃~-20℃冷凍保存,開封后 24 小時內用完,未使用完的焊膏單獨存放,下次使用前重新攪拌檢測,無需特殊儲存設備。

4. 貼裝參數與車間環境控制

貼裝參數設置需結合當前車間常規條件,無需極端環境管控:

- 吸嘴壓力:根據元件重量設定吸附壓力 0.02-0.04MPa,壓力過大易壓傷元件,過小則吸附不穩,通過試貼調整至最佳值;

- 貼裝速度與壓力:貼裝速度控制在 40-60mm/s,Z 軸貼裝壓力 0.08-0.12N,采用 “接觸即停” 的常規貼裝模式,無需復雜 “軟著陸” 程序,即可避免元件彈跳;

- 環境控制:車間溫度保持在 22-25℃,濕度 40-60% RH,配備常規防靜電地面與離子風扇,消除靜電干擾,無需封閉式生產線,通過合理布局減少氣流波動即可。

5. 檢測與返修的常規流程

0201 元件檢測無需依賴特殊設備,采用行業主流 AOI 檢測 + 人工輔助即可滿足需求:

- AOI 檢測:使用常規 AOI 設備,加載 0201 元件專用檢測模板,重點識別缺件、偏移、極性反、橋連等常見缺陷,檢測覆蓋率達 99.5% 以上,滿足量產質控要求;

- 返修工藝:配備 40-60 倍體視顯微鏡和常規精密返修臺,返修時用 0.2mm 直徑通用吸嘴,采用熱風加熱拆卸元件,避免損傷周邊電路,無需專用返修工具;

- 質量追溯:對 0201 元件貼裝的 PCBA 執行 “首件全檢 + 過程巡檢(每 2 小時抽檢 50 片)+ 成品全檢” 流程,檢測數據上傳 MES 系統,便于追溯缺陷原因,無需過度依賴 X-Ray 檢測。

三、1943 科技的 0201 元件貼裝技術優勢

針對當前企業對 0201 元件貼裝的量產需求,1943 科技聚焦實用性與穩定性,構建符合行業現狀的技術保障體系:

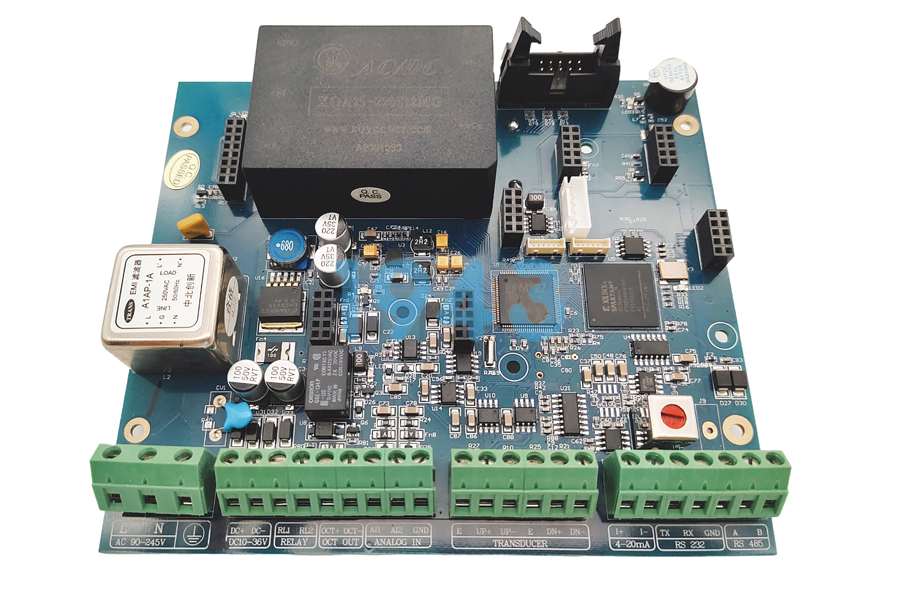

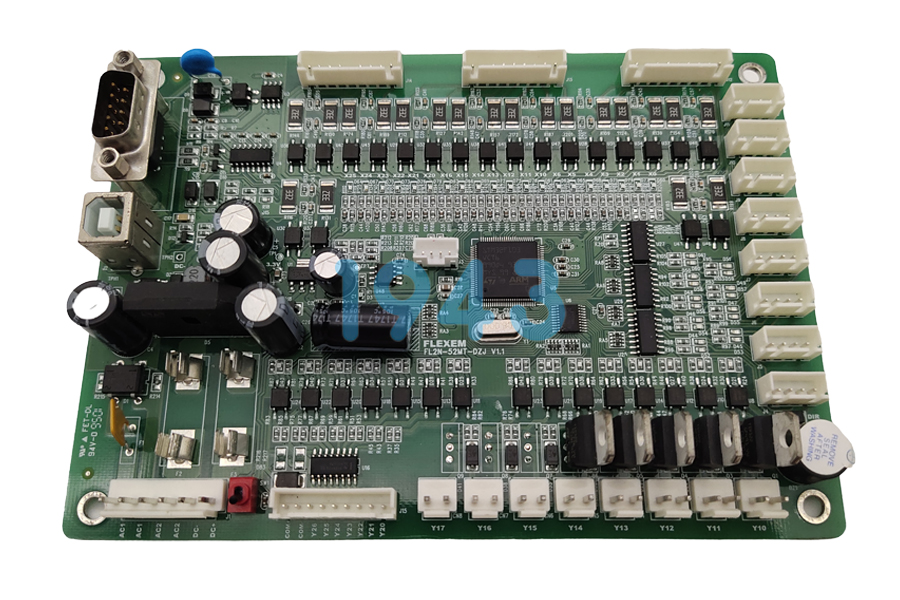

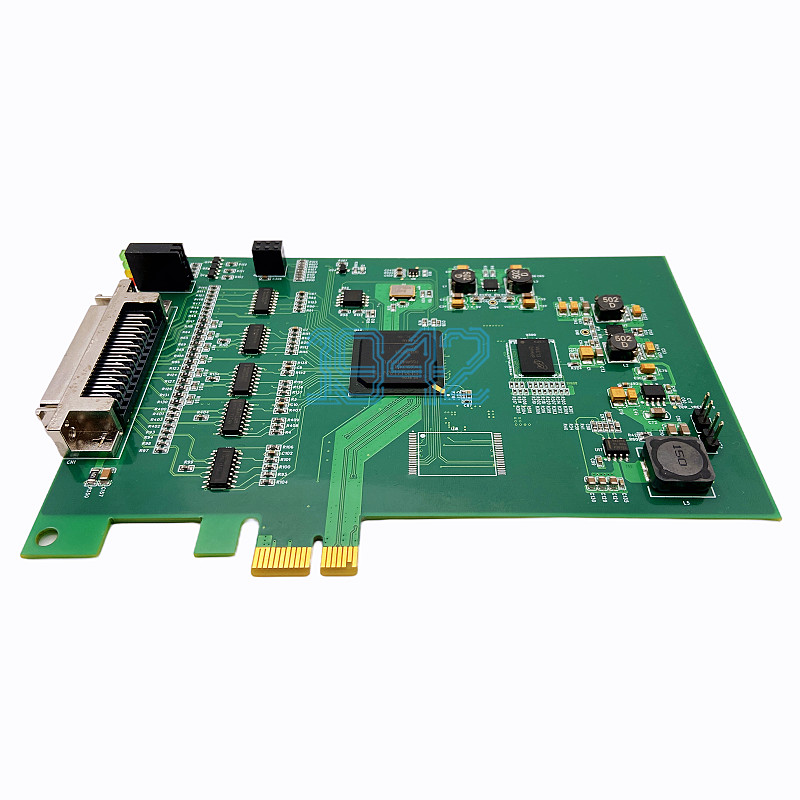

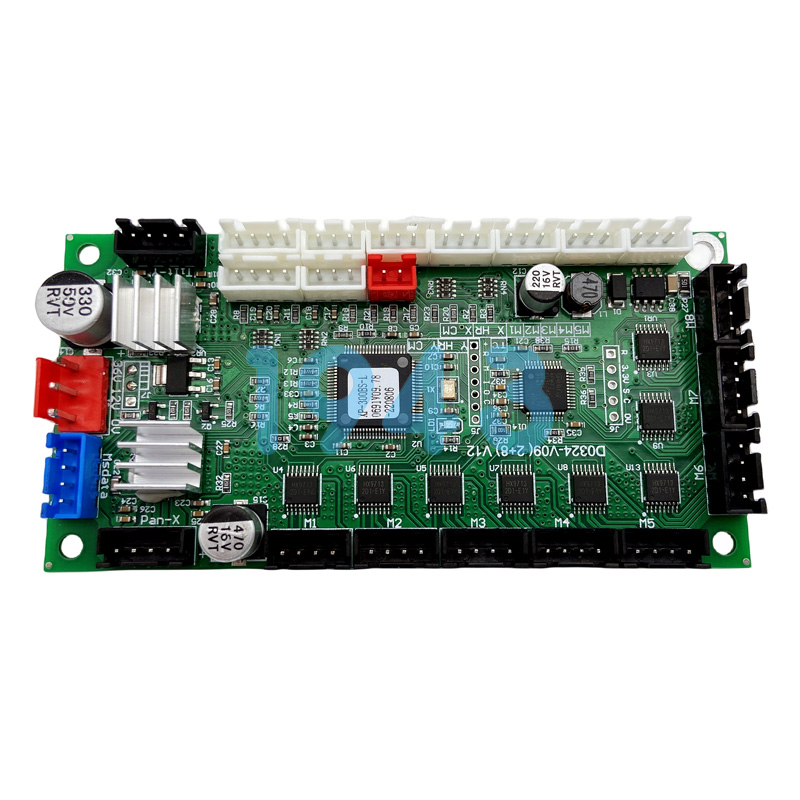

- 設備配置:采用當前行業主流高精密貼片機、3D SPI、AOI 等設備,兼顧精度與成本,避免設備性能過剩;

- 工藝經驗:工程師團隊具備 10 年以上 0201 元件量產經驗,可根據客戶 PCBA 的實際設計調整工藝參數,快速解決量產中的常見問題;

- 質量保障:通過 ISO9001 質量體系認證,建立標準化生產流程,0201 元件貼裝良率穩定在 99.5% 以上,滿足多數行業的可靠性要求。

0201 元件貼裝是當前高精密 PCBA 加工的主流需求,技術核心在于 “貼合量產實際的精度控制” 與 “標準化流程管理”,無需追求超前技術。1943 科技憑借成熟的工藝、穩定的設備和專業團隊,已為工業控制、醫療設備、通訊物聯等領域客戶提供 0201 元件貼裝服務,助力企業實現高精密 PCBA 的穩定量產。

若您的項目正面臨 0201 元件貼裝精度不足、良率低、量產不穩定等問題,歡迎聯系 1943 科技,我們將結合您的實際需求提供實用解決方案,降低加工成本,提升生產效率。

2024-04-26

2024-04-26