SMT貼片加工中“無鉛回流焊”已成為主流工藝。而回流焊溫度曲線的合理性,直接決定了焊接良率——虛焊、假焊、元件損壞、PCB變形等問題,90%以上與溫度曲線設置不當相關。其中,260℃峰值安全窗口是無鉛回流焊的核心控制點:既需滿足無鉛焊膏的熔融需求,又要規避元件與PCB的耐溫極限,是平衡“焊接可靠性”與“生產成本”的關鍵。

作為專業SMT貼片加工廠,1943科技結合多年無鉛工藝經驗,從“溫度曲線核心階段”“260℃峰值安全窗口邏輯”“實際調試要點”三方面,為行業用戶解析無鉛回流焊溫度曲線的科學設置方法。

一、無鉛SMT回流焊溫度曲線的4大核心階段:參數邏輯與設置原則

無鉛回流焊溫度曲線需遵循“循序漸進、精準控溫”的原則,分為預熱區、恒溫區、回流區(含260℃峰值)、冷卻區四個階段,每個階段的參數設置直接影響最終焊接效果。

1.預熱區:溫和升溫,避免熱沖擊

- 核心作用:逐步提升PCB與元件溫度,揮發焊膏中低沸點溶劑,防止元件因“溫差過大”出現開裂(如MLCC、QFP引腳)。

- 關鍵參數:

- 溫度范圍:室溫→150-170℃(最終溫度需低于焊膏熔點50℃以上,無鉛焊膏熔點多為217-221℃);

- 升溫速率:≤3℃/s(建議1.5-2.5℃/s,速率過快易導致焊膏飛濺,速率過慢則延長生產周期);

- 時長:60-120s(根據PCB厚度調整,厚板需適當延長,確保板內溫度均勻)。

2.恒溫區(浸潤區):活化助焊劑,清潔焊盤

- 核心作用:使PCB與元件溫度保持穩定,讓焊膏中的助焊劑充分活化,去除焊盤、元件引腳表面的氧化層,同時避免助焊劑過早揮發。

- 關鍵參數:

- 溫度范圍:170-190℃(需覆蓋助焊劑活化溫度區間,具體參考焊膏技術手冊);

- 時長:60-90s(確保助焊劑完全活化,時間過短易殘留氧化層,過長則助焊劑失效);

- 溫度波動:≤±5℃(回流爐溫區均勻性需達標,避免局部溫度過低導致助焊劑活化不充分)。

3.回流區:精準把控260℃峰值安全窗口,實現焊膏熔融

回流區是無鉛焊接的“核心環節”,而260℃峰值安全窗口是此階段的核心控制點,直接決定焊膏是否完全熔融、焊點是否飽滿。

(1)260℃峰值安全窗口的邏輯:為什么是260℃?

無鉛焊膏主流成分為Sn-Ag-Cu(SAC)合金,熔點約217℃,要實現焊膏完全熔融并形成可靠焊點,峰值溫度需比熔點高30-50℃(即247-267℃)。結合行業通用標準(如IPC-J-STD-020)及元件耐溫極限(多數片式元件、IC的最高耐溫為265℃),255-265℃ 成為無鉛回流焊的峰值安全窗口,日常設置中取“中間值260℃”作為基準,既滿足焊膏熔融需求,又預留5℃的安全冗余。

(2)回流區關鍵參數設置

- 峰值溫度:255-265℃(建議基準值260℃,根據元件耐溫調整,如BGA、IC需嚴格控制在260℃以內);

- 峰值停留時間:30-60s(從溫度達到焊膏熔點開始計算,時間過短焊膏未完全潤濕,過長則焊盤銅層溶解、焊點變脆);

- 升溫速率(恒溫區→峰值):≤2℃/s(避免局部溫度驟升導致元件損壞)。

4.冷卻區:快速降溫,提升焊點強度

- 核心作用:使熔融的焊錫快速凝固,形成細小均勻的晶粒結構,提升焊點機械強度與可靠性。

- 關鍵參數:

- 降溫速率:2-4℃/s(速率過快易導致PCB翹曲,速率過慢則晶粒粗大,焊點韌性下降);

- 最終溫度:≤100℃(確保焊點完全凝固,避免后續工序中焊點變形)。

二、260℃峰值安全窗口的3大把控要點:規避常見風險

在實際生產中,即使設置了260℃基準峰值,仍可能出現焊接不良,核心原因是未結合“產品特性”動態調整。以下3點是把控260℃安全窗口的關鍵:

1.匹配無鉛焊膏的特性參數

不同品牌、型號的無鉛焊膏,助焊劑成分、合金比例不同,對峰值溫度的要求也存在差異:

- 低銀焊膏(如Sn-Ag-Cu-0.5Bi):熔點略低(約215℃),峰值溫度可適當降低至255-260℃;

- 高溫無鉛焊膏(如Sn-Sb):熔點較高(約235℃),峰值溫度需提升至260-265℃(但需確認元件耐溫是否達標);

- 建議:設置前必須參考焊膏技術手冊,以“焊膏熔點+35-45℃”為核心依據,而非直接套用260℃基準。

2.考量元件與PCB的耐溫極限

部分敏感元件(如精密IC、LED芯片、陶瓷電容)的耐溫上限低于265℃,需針對性調整峰值:

- 案例1:QFP封裝IC(耐溫260℃),峰值溫度需控制在258-260℃,停留時間≤40s;

- 案例2:厚銅PCB(厚度≥2.0mm),板內溫度傳導慢,需延長預熱與恒溫時間,峰值溫度可維持260℃,但需確保板表面與內部溫差≤10℃;

- 關鍵動作:新產品首件生產前,需用爐溫測試儀采集PCB表面、關鍵元件引腳的溫度曲線,驗證是否在安全窗口內。

3.結合回流爐設備穩定性

回流爐的溫區均勻性、傳送帶速度直接影響峰值溫度的穩定性:

- 溫區校準:每月需對回流爐進行溫區校準,確保每個溫區的實際溫度與設定值偏差≤±3℃;

- 傳送帶速度:速度過快會導致各階段時間不足(如恒溫時間僅40s),需調整速度至“滿足各階段時長”(通常速度設置為30-50cm/min,根據爐長計算);

- 實時監控:批量生產中,每2小時抽取1塊PCB用爐溫測試儀復測,避免因爐溫漂移導致峰值超出安全窗口。

三、無鉛回流焊溫度曲線常見誤區:避開這些“坑”

-

誤區1:峰值溫度越高,焊接越牢固真相:超過265℃后,焊盤銅層會加速溶解到焊錫中,導致焊盤脫落;同時元件封裝材料可能軟化,出現引腳偏移。

-

誤區2:260℃安全窗口內,停留時間越長越好真相:停留時間超過60s,助焊劑會完全揮發,焊點易出現空洞;且焊錫會過度潤濕,導致“橋連”(相鄰焊點短路)。

-

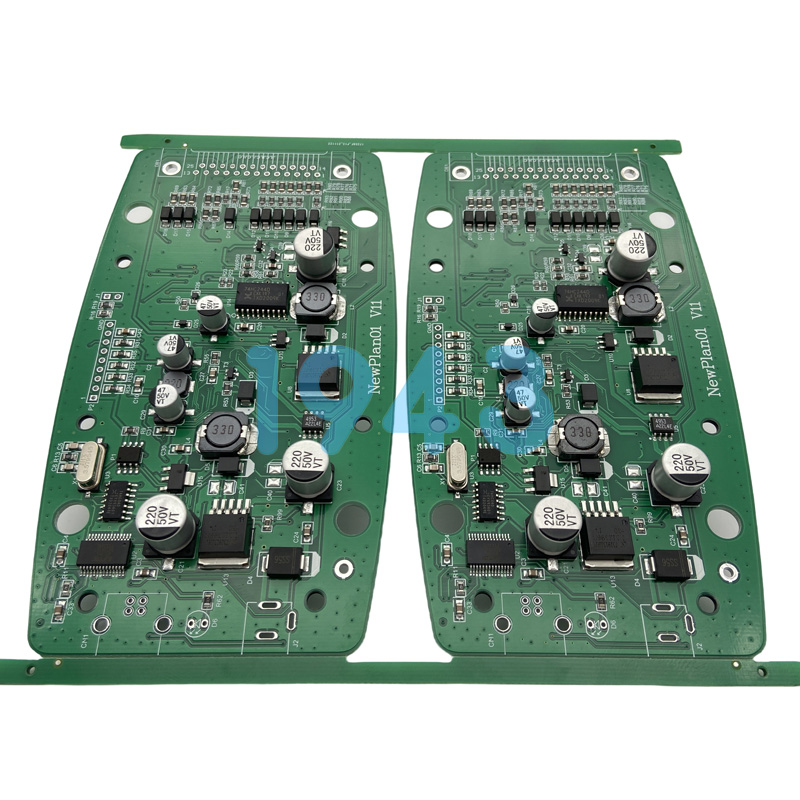

誤區3:所有產品共用同一條溫度曲線真相:PCB厚度、元件密度、焊膏類型不同,曲線參數必須調整(如雙面貼片產品,底面焊接時峰值溫度需比頂面低5-8℃,避免頂面元件二次熔融)。

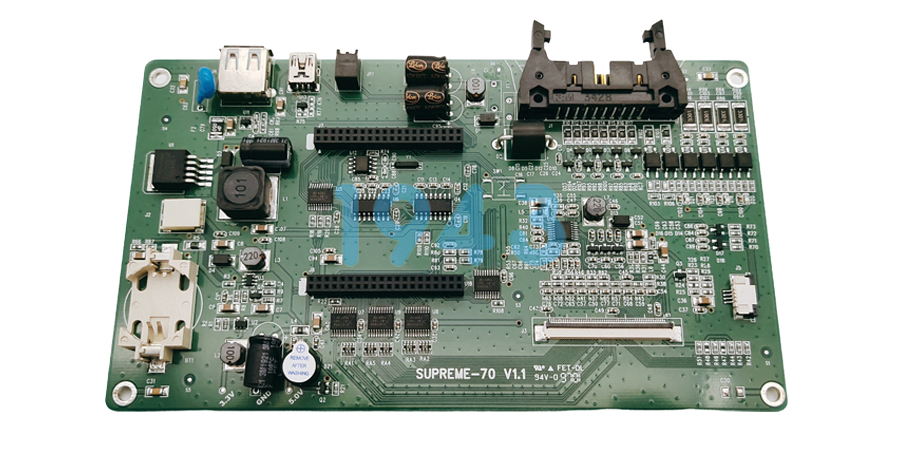

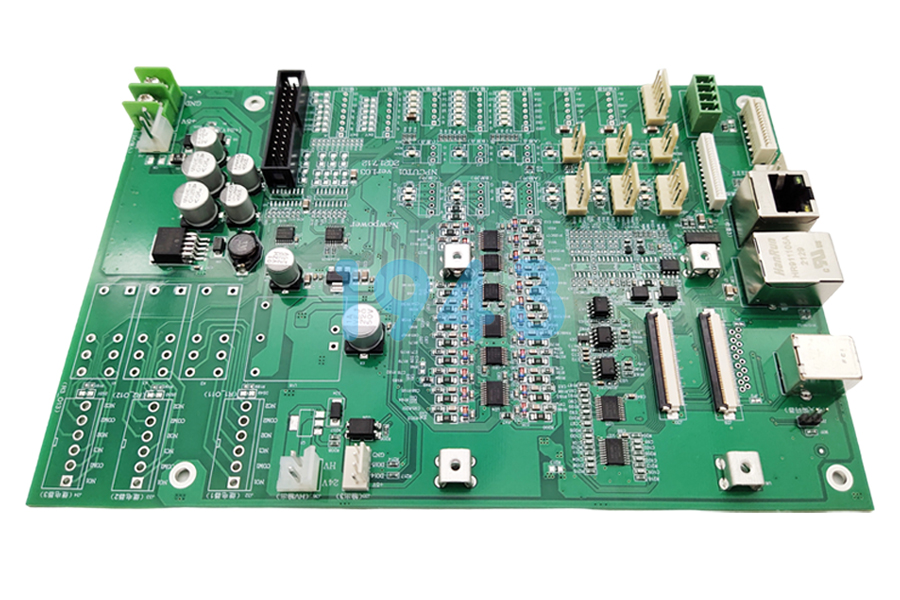

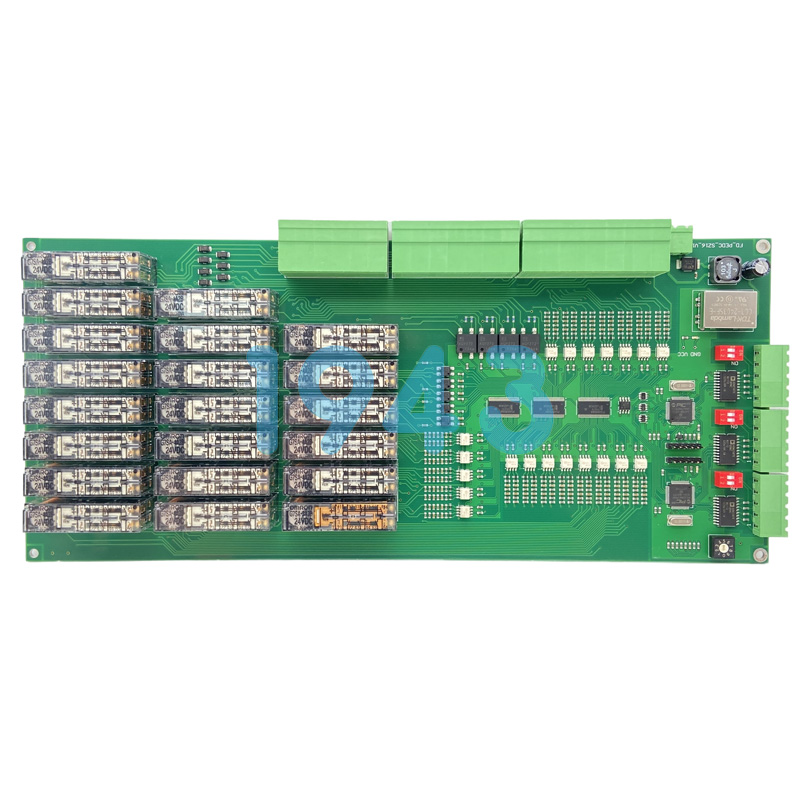

四、1943科技:為您提供定制化無鉛回流焊溫度曲線方案

作為專注SMT貼片加工的企業,1943科技深知“溫度曲線”對品質的影響,我們通過以下服務幫客戶規避風險、提升良率:

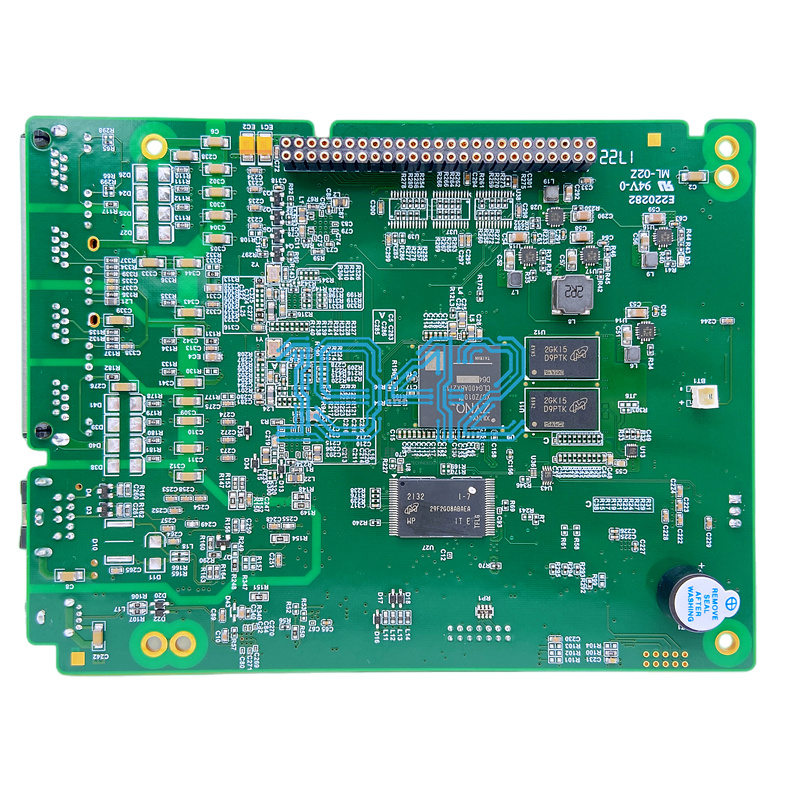

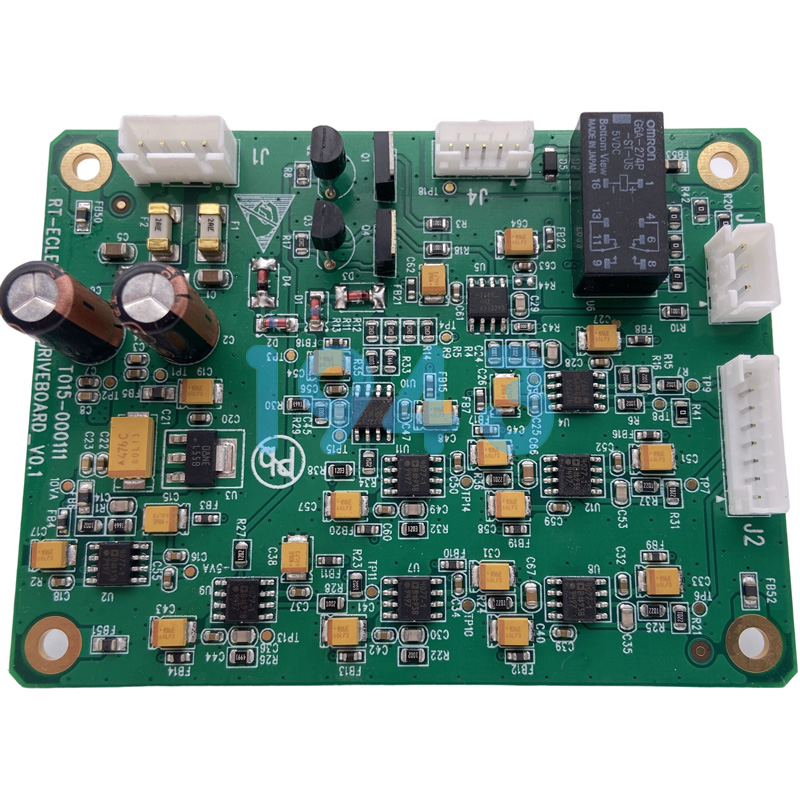

- 專業調試團隊:根據客戶產品的PCB參數(材質、厚度)、元件清單(耐溫等級)、焊膏型號,定制專屬溫度曲線;

- 高精度設備支持:配備進口爐溫測試儀(精度±0.5℃),首件生產時采集全點位溫度數據,出具詳細的曲線分析報告;

- 批量生產監控:每條生產線配備實時爐溫監控系統,自動預警溫度漂移,確保批量生產中峰值始終在260℃安全窗口內;

- 技術培訓支持:為客戶提供無鉛回流焊工藝培訓,講解曲線設置邏輯與常見問題解決方法。

結語:精準控溫,是無鉛SMT品質的核心

無鉛SMT回流焊溫度曲線的設置,不是“套用標準參數”的簡單操作,而是“結合產品特性、設備狀態、焊膏性能”的系統工程。其中260℃峰值安全窗口,是平衡“焊接可靠性”與“成本控制”的關鍵節點——把控好這一窗口,就能大幅降低虛焊、元件損壞等問題,提升生產效率。

如果您在無鉛回流焊溫度曲線設置中遇到難題,或需要定制專屬曲線方案,歡迎聯系1943科技技術團隊,我們將為您提供專業支持,助力您的產品品質升級。

2024-04-26

2024-04-26