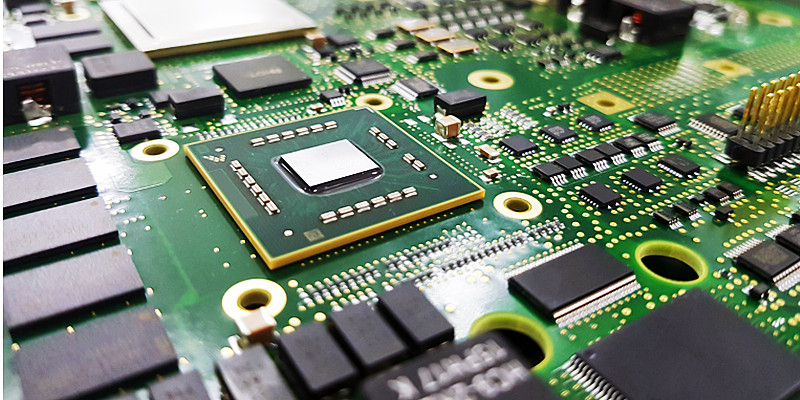

隨著電子設備向微型化、高集成度方向加速迭代,高密度PCB已成為消費電子、工業控制、汽車電子等領域的核心載體。其中,0.3mm間距BGA因能在極小空間內實現更多I/O引腳、更低信號損耗,成為高密度封裝的主流選擇。但與此同時,0.3mm間距BGA的焊球直徑僅0.15mm左右,焊盤間距不足傳統BGA的1/2,焊接過程中極易出現橋連、虛焊、焊點空洞等缺陷,對SMT貼片加工的工藝精度、設備能力和質量控制提出嚴峻考驗。

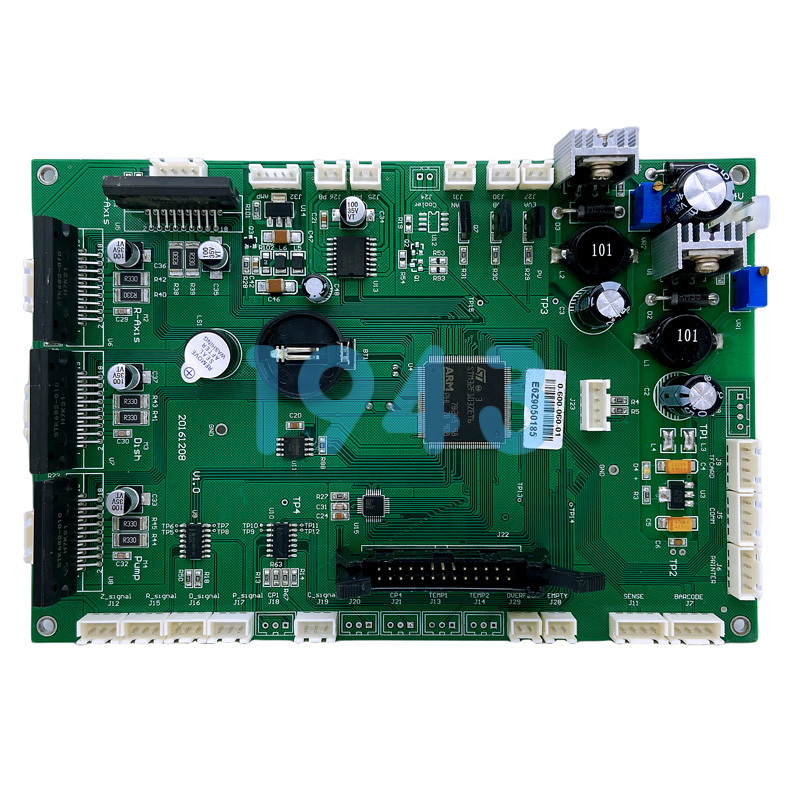

作為專注于高精度SMT貼片加工的1943科技,憑借10余年高密度封裝焊接經驗,通過“設計協同-工藝細化-檢測閉環”全流程優化,成功攻克0.3mm間距BGA焊接難題,為客戶提供高良率、高可靠性的加工方案。我們將從行業痛點出發,詳解SMT貼片廠應對0.3mm間距BGA高密度挑戰的核心策略。

一、0.3mm間距BGA焊接的4大核心挑戰

在SMT貼片加工中,0.3mm間距BGA的焊接難度遠高于常規封裝,核心痛點集中在以下4個環節:

-

焊盤與鋼網設計適配難:0.3mm間距BGA的單個焊盤直徑通常僅0.18mm,若鋼網開孔尺寸、厚度設計不合理,易導致焊膏量失控——焊膏過多會引發相鄰焊球橋連,焊膏過少則會造成虛焊,且微小焊盤對鋼網的開孔精度要求極高。

-

貼裝精度控制難:焊球直徑僅0.15mm的0.3mm間距BGA,貼裝時對位偏差需控制在0.03mm以內,否則會直接導致焊球偏移、壓潰;同時,貼裝壓力過大會損壞芯片,壓力過小則無法保證焊膏與焊盤的有效接觸。

-

回流焊熱曲線匹配難:0.3mm間距BGA的芯片與PCB熱容量差異大,若回流焊曲線的預熱速率、恒溫時間、峰值溫度控制不當,易出現助焊劑揮發不充分(導致空洞)、焊料潤濕不良(導致虛焊),甚至芯片高溫損壞。

-

焊點缺陷檢測難:BGA焊點隱藏在芯片底部,常規視覺檢測(AOI)無法識別內部空洞、隱性虛焊等問題,需高精度X-Ray檢測設備支持,且檢測精度需達到0.01mm才能捕捉微小缺陷。

二、1943科技:0.3mm間距BGA焊接工藝優化5大核心方案

針對上述挑戰,1943科技從“前端預防-中端控制-后端驗證”三個維度,構建全流程工藝優化體系,確保0.3mm間距BGA焊接的穩定性與可靠性。

1.前端DFM協同:從設計源頭規避風險

多數焊接問題源于前期PCB設計不合理,1943科技在項目啟動階段即介入DFM(可制造性設計)評審,為客戶提供針對性建議:

- 焊盤尺寸:建議0.18-0.20mm(匹配0.15mm焊球),避免過大導致焊膏溢出、過小導致焊接面積不足;

- 阻焊開窗:采用“阻焊橋”設計(開窗間距≥0.05mm),防止相鄰焊盤阻焊層偏移引發橋連;

- PCB基板選型:推薦采用FR-4高Tg(≥170℃)基板,減少回流焊過程中的基板變形,避免焊點應力開裂。

2.焊膏選型與印刷參數精細化

焊膏與印刷是0.3mm間距BGA焊接的“第一道防線”,1943科技通過參數優化實現焊膏量精準控制:

- 焊膏選型:選用Sn96.5Ag3.0Cu0.5無鉛焊膏,焊粉粒度為Type 5,確保焊粉能充分填充微小焊盤;

- 鋼網定制:采用304不銹鋼激光切割鋼網,厚度控制在0.12-0.13mm,開孔尺寸比焊盤小5%,同時對BGA區域采用“階梯鋼網”,避免邊緣焊盤焊膏量不足;

- 印刷參數:印刷速度30-40mm/s,印刷壓力5-8N,刮刀角度60°,印刷后通過AOI實時檢測焊膏偏移、缺膏等問題,不合格品立即返工。

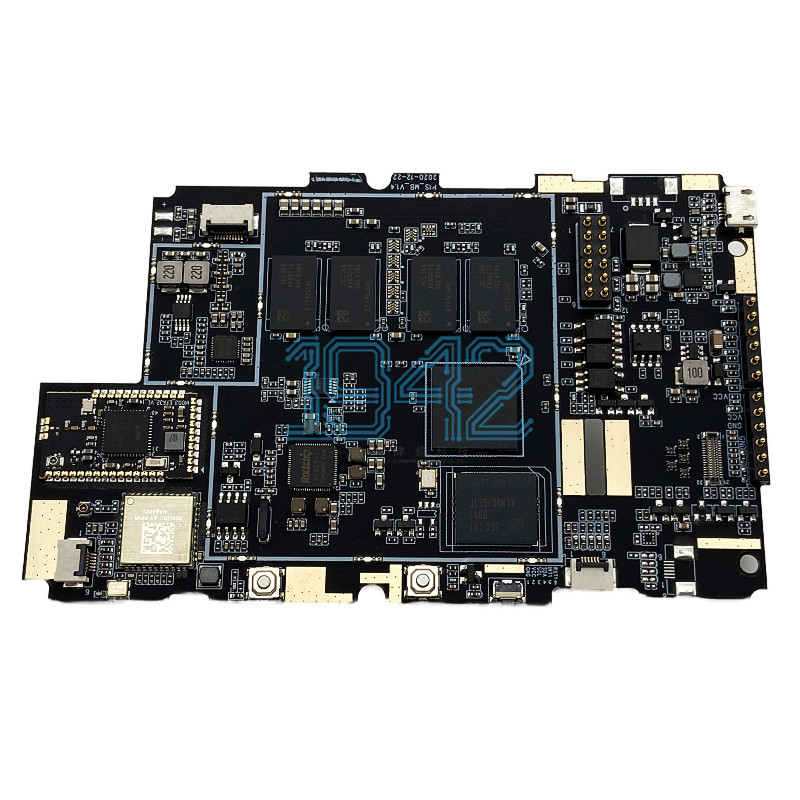

3.高精度貼裝工藝控制

貼裝精度直接決定焊點對位質量,1943科技依托高端設備與工藝經驗,實現微米級貼裝控制:

- 設備配置:采用高精度貼片機,配備視覺識別系統,定位精度達±0.03mm,支持0201、0.3mmBGA等微型元件貼裝;

- 吸嘴定制:針對0.3mm間距BGA,采用0.18mm陶瓷吸嘴,吸嘴負壓控制在-40kPa~-50kPa,確保焊球吸附穩定;

- 貼裝參數:貼裝壓力5-8N,貼裝速度20mm/s,貼裝后對位偏差≤0.03mm,通過貼片機自帶的“壓力反饋”功能,實時監測異常壓力并報警。

4.回流焊曲線精準調試

回流焊是焊料成型的關鍵環節,1943科技針對0.3mm間距BGA的熱敏感性,定制專屬回流焊曲線:

- 設備支持:采用十二溫區回流焊爐,減少焊料氧化,提升焊點潤濕性;

- 曲線優化:

- 預熱階段(80-150℃):升溫速率1.5℃/s,避免升溫過快導致助焊劑暴沸;

- 恒溫階段(150-180℃):保持60-80s,確保助焊劑充分揮發(減少空洞);

- 回流階段:峰值溫度245±3℃,保溫時間30-40s(確保焊料完全熔融);

- 冷卻階段:冷卻速率2℃/s,避免焊點因快速冷卻產生內應力。

5.AOI+X-Ray雙重檢測:構建質量閉環

0.3mm間距BGA的焊點缺陷需“表面+內部”雙重驗證,1943科技通過全流程檢測確保零缺陷交付:

- 表面檢測:貼裝后、回流焊后分別采用AOI設備,檢測焊膏偏移、缺焊、橋連等表面缺陷,檢測精度達0.01mm;

- 內部檢測:回流焊后通過X-Ray檢測設備,采用2D成像模式,檢測BGA底部焊點的空洞率、隱性虛焊、焊球開裂等問題;

- 可靠性測試:針對汽車電子、工業控制等高端需求,可提供高低溫循環、振動測試等可靠性驗證,確保焊點長期穩定。

三、工藝優化成效:為高密度SMT加工保駕護航

通過上述全流程工藝優化,1943科技在0.3mm間距BGA焊接領域實現顯著突破:

- 良率提升:焊接良率從行業平均85%提升至99.2% ,不良品率降低90%以上;

- 可靠性達標:焊點空洞率穩定控制在3%以內,高低溫循環測試后無焊點開裂,滿足IPC-A-610 Class3標準;

- 效率提升:生產節拍從45s/片縮短至36s/片,生產效率提升20% ,助力客戶縮短產品交付周期。

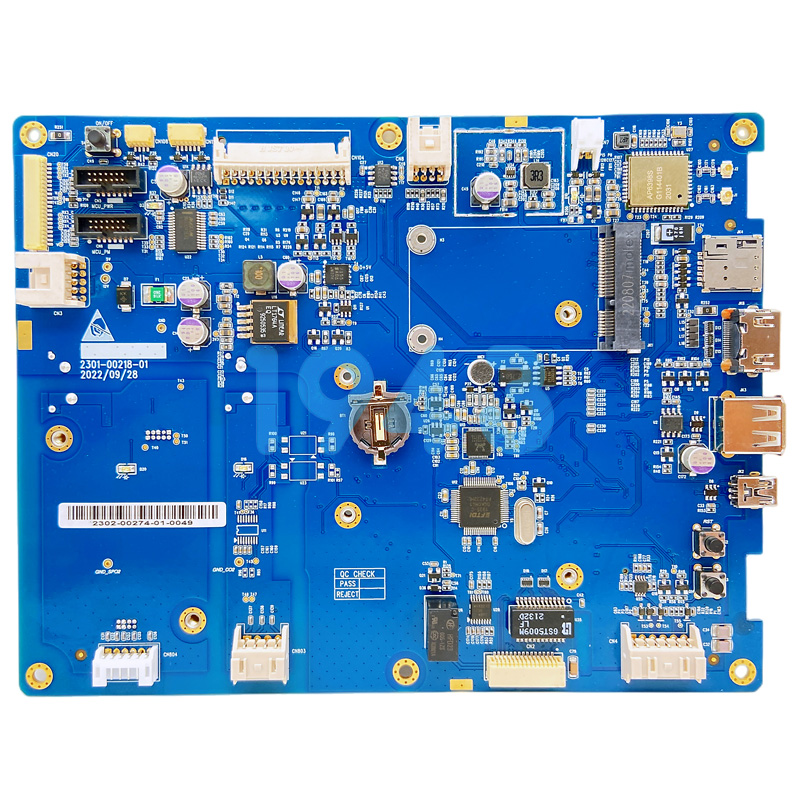

四、1943科技:您的高密度SMT貼片加工合作伙伴

面對電子行業“更高密度、更嚴精度”的發展趨勢,1943科技始終以技術為核心,以品質為根本,為客戶提供從DFM設計評審、工藝方案定制到批量生產、質量檢測的全流程SMT貼片加工服務。

我們擁有:

- 全套高端設備:高精度貼片機、氮氣回流焊爐、AOI/X-Ray檢測設備等;

- 專業工程師團隊:10人以上擁有10年+高密度封裝焊接經驗的工藝工程師;

- 完善質量體系:通過ISO9001、ISO13485認證,實現全流程質量追溯。

如果您正面臨0.3mm間距BGA、QFP、MiniLED等高密度封裝的焊接難題,歡迎訪問1943科技官網,在線咨詢或撥打服務熱線,我們將為您提供定制化解決方案,助力您的產品快速落地市場!

2024-04-26

2024-04-26