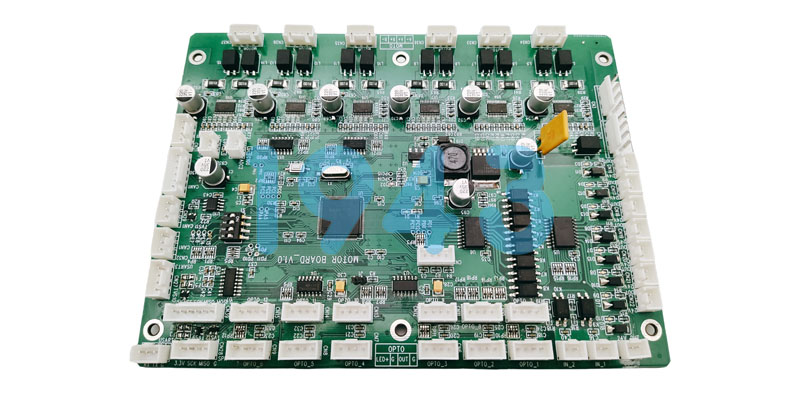

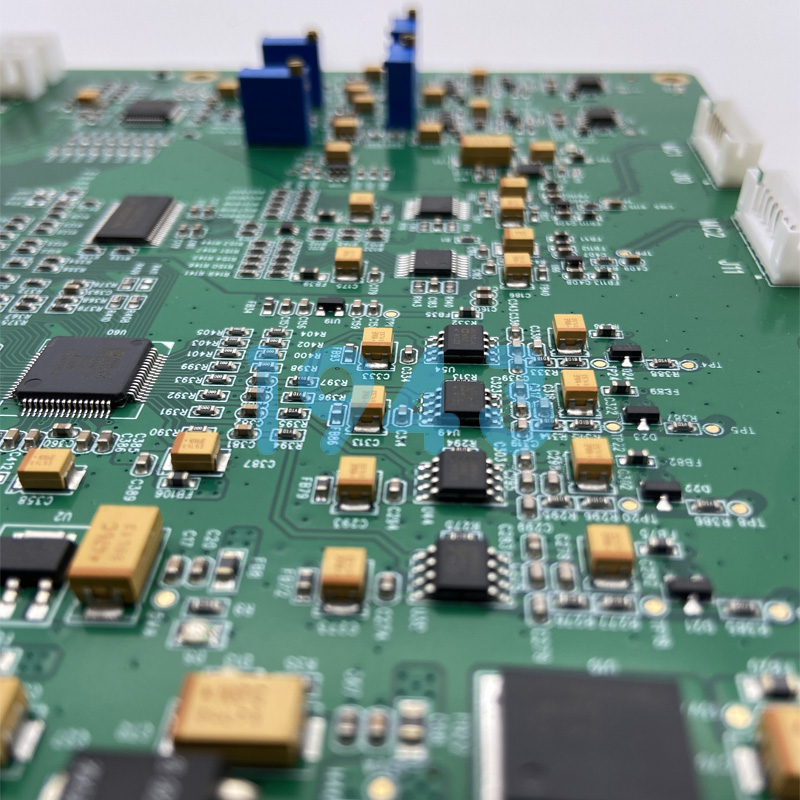

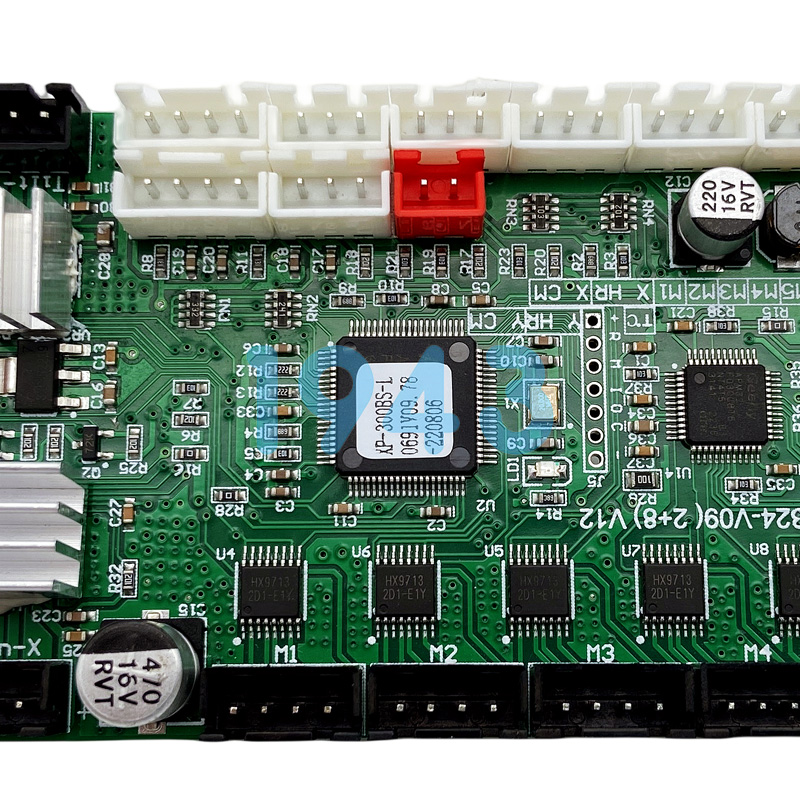

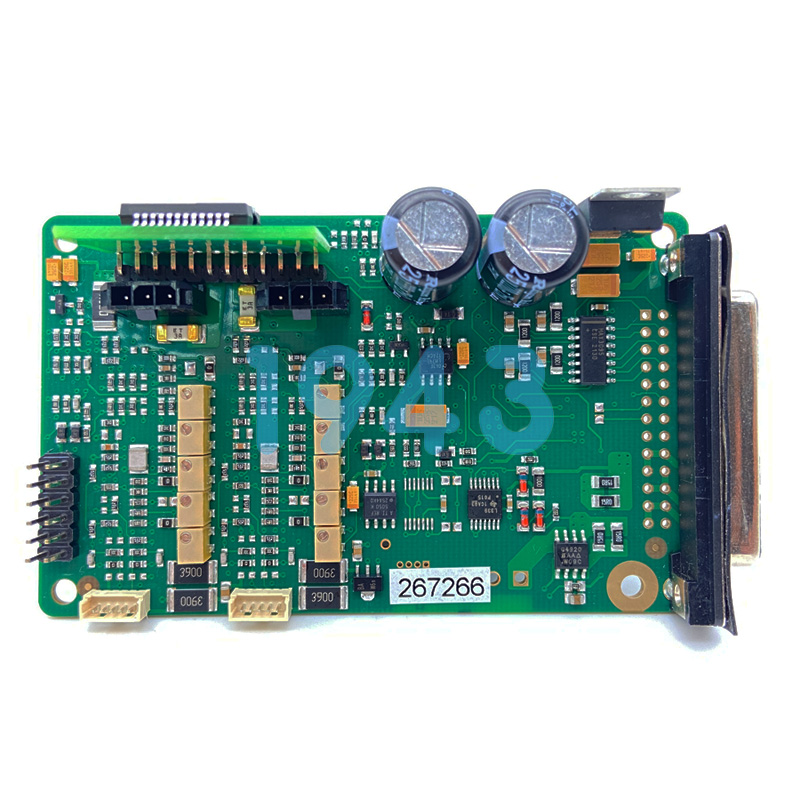

在醫療器械PCBA作為核心電子部件,其質量與可靠性直接關乎患者安全。嚴格的法規遵循不再是可選項,而是生存與競爭的門檻。ISO 13485作為國際公認的醫療器械質量管理體系標準,為PCBA加工設定了明確要求。1943科技深耕醫療電子貼裝領域,現深入解析符合ISO 13485標準的關鍵技術實現路徑,為醫療設備制造商提供堅實保障。

一、體系根基:融入合規DNA的設計與開發控制

-

設計輸入精準轉化: 承接客戶設計時,1943科技建立嚴格的評審機制。工程師深入理解客戶需求、預期用途及適用的法規標準,確保每項要求轉化為清晰的內部生產規范和技術文件。

-

設計驗證閉環: 樣品階段執行超越常規的可靠性測試(HALT/HAST、加速老化、EMC預掃),嚴格依據客戶規格和行業標準進行功能與性能驗證。所有測試數據、報告均受控管理,形成可追溯的閉環證據鏈,確保設計輸出滿足輸入要求。

-

風險驅動決策: 從元器件選型到工藝設計,全過程融入基于FMEA的風險管理。識別潛在失效模式(虛焊、污染、靜電損傷),評估其嚴重度和發生概率,并制定針對性的預防與探測措施。

二、可追溯性:構建全流程數據鏈

-

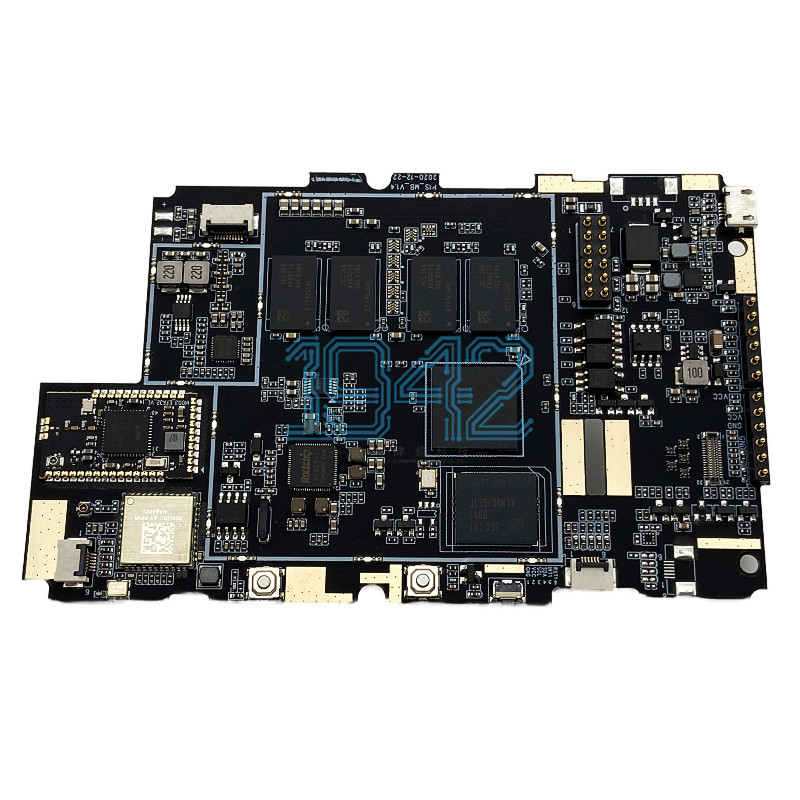

唯一身份標識: 從物料入庫起,1943科技為每批次元器件、PCB賦予唯一可追溯編碼(批次號、序列號)。SMT產線配置自動化數據采集系統(MES),實時綁定物料信息、生產設備參數、操作人員、生產時間至每一片PCBA。

-

過程數據穿透: 關鍵工藝參數實時記錄并關聯對應PCBA序列號。支持正向(從物料到成品)與反向(從成品到物料)的完整追溯,滿足法規對“UDI”載體追溯和召回效率的要求。

-

記錄不可篡改: 所有過程數據、檢驗記錄(首件報告、巡檢報告、FCT/ICT結果)均以電子化形式存儲于安全數據庫,存取權限受控,修改留痕,確保數據的真實性、完整性與長期可檢索性。

三、環境與過程控制:打造無菌屏障與工藝堡壘

-

潔凈車間屏障: 1943科技醫療產線運行于專業萬級潔凈環境,持續監控塵埃粒子、溫濕度、壓差。嚴格的人員/物料進出流程、定期的環境監測與消毒,有效防止微粒與微生物污染,滿足植入/介入類器械等高要求。

-

ESD全域防護: 從物料倉庫到包裝區,全域鋪設防靜電系統(地板、臺墊、接地),員工佩戴有效腕帶/防靜電服。關鍵工位設置實時監測報警裝置,定期進行系統有效性驗證,嚴防靜電對精密元器件的隱性損傷。

-

工藝參數固化與監控: 關鍵工序(錫膏印刷、貼片精度、回流焊接、清洗)的工藝參數均經過嚴謹的DOE驗證與PPAP批準,并固化于設備程序中。利用SPC對關鍵參數(如錫膏厚度CPK、爐溫曲線關鍵面積)進行實時監控與趨勢分析,確保過程持續穩定受控。

四、驗證與確認:數據驅動的質量保證

-

設備能力確證: 高精度貼片機、先進SPI/AOI、回流焊爐等關鍵設備,不僅定期校準,更需進行安裝、運行與性能確認(IQ/OQ/PQ),提供統計證據證明其持續滿足醫療PCBA的精度與重復性要求。

-

特殊過程深度驗證: 對焊接(回流焊、波峰焊、選擇性焊接)、清洗、涂覆(三防漆)等特殊過程,執行嚴格的工藝驗證(PV)。通過設計實驗、制作挑戰樣板(極限參數)、破壞性物理分析(切片、染色滲透)、長期可靠性測試,科學證明工藝參數窗口能持續產出合格品。

-

檢測技術有效性: 投入先進的3D SPI、高清多光譜AOI、AXI設備。持續優化檢測程序和算法,通過定期制作并測試含已知缺陷(少錫、橋連、立碑、缺件)的標準板,驗證并持續提升檢測設備的檢出率與過殺率平衡。

五、供應鏈與變更的閉環管理

-

供應鏈風險管控: 建立嚴格的醫療器件合格供應商名錄(AVL),執行深度審核(QSA/QPA)。優先選用具備醫療認證(如ISO 13485, ISO 9001)的供應商。對關鍵器件進行嚴格入庫檢驗(LCR測試、X-ray檢查、外觀比對),保留批次證書(CoC)及材質報告。

-

變更受控零風險: 任何變更(設計、物料、工藝、設備、場地)啟動前,1943科技執行嚴格的ECN流程。全面評估變更對產品安全性、有效性、合規性的潛在影響,制定詳細的驗證/確認計劃(再驗證、重新試產),獲得客戶批準后方可實施。變更后首批產品重點追溯與監控。

結語:合規是起點,可靠是承諾

ISO 13485合規不僅是認證證書,更是融入生產血脈的質量文化。1943科技通過構建覆蓋設計與開發、全流程可追溯、嚴苛環境控制、數據驅動的工藝驗證以及閉環供應鏈管理的技術體系,確保每一片醫療PCBA都具備可驗證的合規性與內在可靠性。選擇深度理解ISO 13485技術落地的合作伙伴,是醫療設備成功上市與持續安全的基石。

1943科技——專注醫療電子PCBA高可靠制造,以技術實力護航您的醫療器械合規之路。

2024-04-26

2024-04-26