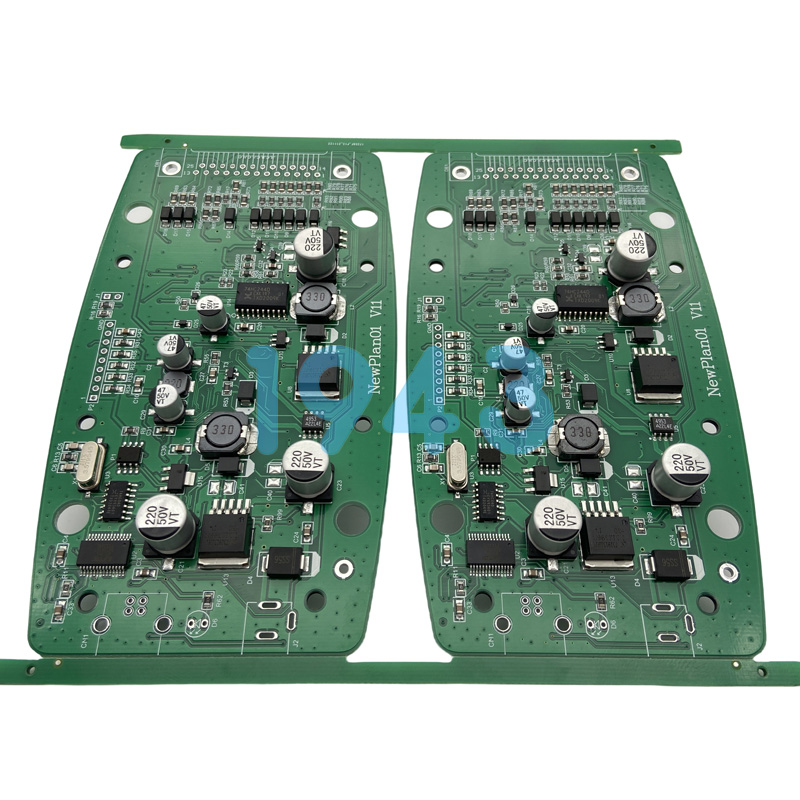

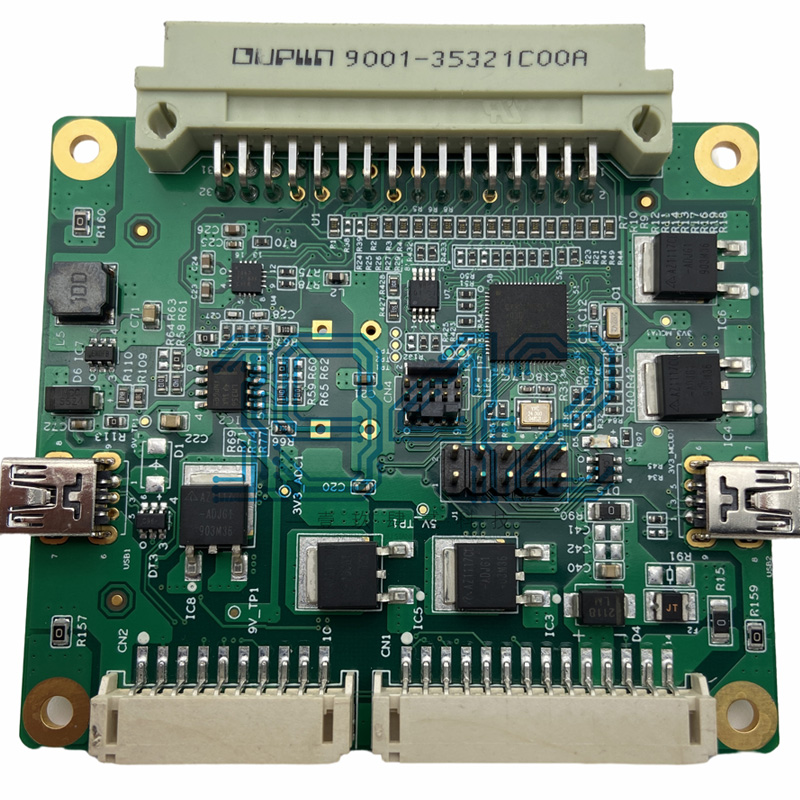

汽車電子PCBA的可靠性直接關乎行車安全與產品壽命。作為核心制程環節,回流焊溫度曲線的設置絕非簡單參數輸入,而是決定焊接質量、元器件壽命及長期穩定性的關鍵工藝。1943科技深圳SMT貼片加工廠,深刻理解汽車級PCBA對回流焊工藝的嚴苛要求,現將專業經驗分享如下:

一、汽車PCBA對回流焊溫度曲線的特殊挑戰

汽車電子產品需經受極端環境考驗:持續的引擎艙高溫、嚴寒冷啟動、劇烈振動以及長達10年以上的使用壽命。這對回流焊工藝提出了更高標準:

-

無鉛化要求: 滿足RoHS指令,廣泛采用SAC305等高溫無鉛焊料,熔點更高(~217℃)。

-

元器件敏感性: MLCC、BGA、QFN等精密器件對熱應力極其敏感,易產生開裂、空洞等缺陷。

-

復雜異形元件: 大尺寸散熱器、連接器與微型芯片共存,熱容量差異巨大,需均衡加熱。

-

高可靠性焊接: 必須形成良好的IMC(金屬間化合物)層,確保焊點機械強度與長期電性能穩定。

二、科學設置汽車板回流焊溫度曲線的核心要素

一條優化的回流焊溫度曲線需精準控制以下四個核心階段,1943科技通過精密設備和嚴格工藝確保其穩定執行:

-

預熱區:緩慢升溫,均勻加熱

-

目標: 溫和去除焊膏溶劑,防止飛濺;均勻預熱整塊PCB及所有元件,減小熱應力。

-

關鍵參數: 升溫速率通常控制在 1.0°C/s - 2.0°C/s。過快的升溫易導致熱敏元件開裂、焊膏塌陷不良。

-

1943實踐: 采用多溫區獨立控溫回流爐,精確調控預熱斜率,確保大熱容和小熱容元件同步升溫。

-

-

保溫區(活性區/均熱區):充分活化,準備焊接

-

目標: 徹底去除焊膏助焊劑殘留的揮發性成分;活化助焊劑,清除焊盤和元件引腳表面氧化物;使PCB組件溫度更趨一致。

-

關鍵參數: 溫度通常維持在 150°C - 200°C 之間(具體視焊膏規格),持續時間建議在90-120秒。此階段不足會導致氧化殘留,影響焊接浸潤性;過長則導致助焊劑活性過早耗盡。

-

1943實踐: 嚴格根據焊膏供應商推薦和實際板面元件分布,測試確定最佳保溫時間與溫度平臺,避免“冷焊”或“焊球”缺陷。

-

-

回流區(液相區):精準峰值,完成焊接

-

目標: 提供足夠熱量使焊膏完全熔化(達到液相線以上),形成可靠焊點與良好IMC層。

-

關鍵參數: 峰值溫度(Tp) 是關鍵,通常在焊膏熔點以上 20°C - 40°C。對于常用SAC305焊膏,Tp建議在235°C - 245°C。液相線以上時間(TAL) 同樣重要,推薦控制在57-75秒。峰值過高或TAL過長會加速元器件老化、PCB變形、IMC過厚變脆;過低或過短則導致熔錫不充分、冷焊、潤濕不良。

-

1943實踐: 嚴控峰值窗口,特別關注BGA、QFN底部和熱容量大的焊點是否充分熔融。利用熱電偶實時多點測溫(Thermal Profiling),確保PCB上所有關鍵點均滿足Tp和TAL要求。

-

-

冷卻區:可控降溫,優化焊點結構

-

目標: 焊點平穩固化,形成細小均勻的微觀晶粒結構,提升機械強度和可靠性。避免過快冷卻導致熱應力裂紋或焊點變脆。

-

關鍵參數: 冷卻速率 通常控制在 -2°C/s 至 -4°C/s。過慢冷卻可能導致晶粒粗大,影響強度;過快冷卻增加元器件和焊點應力。

-

1943實踐: 優化冷卻區風量控制,實現平穩、均勻冷卻,提升焊點抗疲勞性能。

-

三、1943科技保障汽車板回流焊質量的系統性措施

深知科學溫度曲線僅是起點,我們通過系統化管控實現高可靠制造:

-

焊膏管理: 嚴格選用汽車級認證焊膏,全程冷藏鏈管理,規范使用與回溫流程。

-

設備與監控: 配備高精度多溫區回流焊設備,定期校準維護。每批次生產前必做溫度曲線測試(Profile Test),實時監控工藝穩定性。

-

熱電偶布點: 依據PCB設計(元器件分布、大小、熱容)、爐溫均勻性測試(Oven Survey),科學布置熱電偶于關鍵和冷點位置,真實反映加熱情況。

-

工藝驗證: 結合切片分析(Cross-section)、X-Ray檢測、ICT/FCT測試等,驗證焊接質量與IMC形成狀態。

-

持續優化: 建立溫度曲線數據庫,針對不同板型、材料、元件持續優化參數,積累工藝Know-How。

結論:

回流焊溫度曲線是汽車PCBA加工的生命線。1943科技憑借對汽車電子高可靠性要求的深刻理解、先進的設備配置、嚴謹的工藝開發流程與系統化的過程控制,確保每一塊汽車電子PCBA的焊接質量達到甚至超越行業標準。我們將溫度曲線管理視為一項持續精進的科學工程,為客戶的汽車電子產品提供堅實可靠的制造保障。

選擇1943科技,為您的汽車電子PCBA注入可靠基因。立即聯系我們的工程團隊,獲取專業的工藝解決方案!

2024-04-26

2024-04-26