在深圳這座電子產業高度密集的城市,PCBA作為各類電子設備的“心臟”,其質量直接決定了終端產品的穩定性、安全性與使用壽命。對于SMT貼片加工廠而言,PCBA成品測試絕非“可選環節”,而是避免批量故障、降低客戶售后成本、建立長期信任的核心保障。

1943科技作為深圳本地SMT貼片與PCBA加工的企業,憑借多年行業經驗深知:一套完善的PCBA成品測試體系,需聚焦核心風險點。其中,電氣性能測試、外觀與焊點檢測、環境可靠性測試這3個關鍵項目,更是缺一不可。下面分享我們的實操經驗,為行業用戶詳解這三大檢測項目的核心價值與執行要點。

一、關鍵檢測項目1:電氣性能測試——排查“隱性電路故障”的核心

電氣性能是PCBA的“生命線”,即使外觀無明顯缺陷,電路導通性、絕緣性或功能異常,也會導致產品上電即故障。這類“隱性問題”僅靠肉眼無法識別,必須通過專業電氣測試鎖定。

1.測試核心目標

杜絕“斷路、短路、漏電”等基礎電路問題,確保PCBA能按設計要求實現電流、電壓、信號的穩定傳輸,避免因電路異常燒毀元件或引發安全事故。

2.核心測試內容

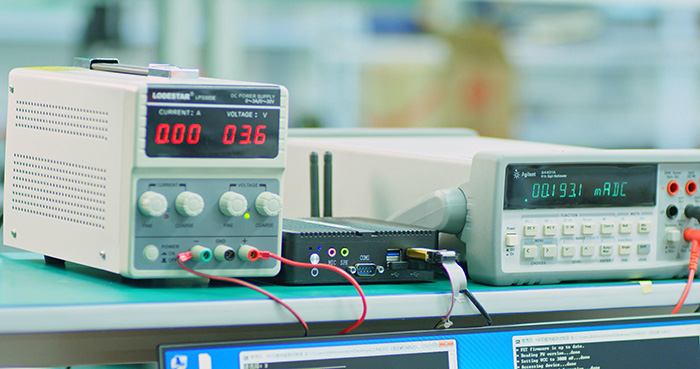

- 導通性與絕緣電阻測試:用高精度萬用表或專用導通測試儀,檢測關鍵引腳、回路的通斷狀態,同時測量絕緣部位的電阻值(通常要求≥100MΩ),防止因焊錫殘留、元件引腳偏移導致的漏電風險。

- 電壓/電流參數測試:模擬實際工作工況,施加額定電壓/電流,檢測PCBA各模塊的電壓降、電流穩定性,確保符合設計規格(如電源模塊輸出誤差≤±2%)。

- 功能完整性測試:根據客戶產品需求定制測試方案(如對接ICT在線測試儀或FCT功能測試治具),驗證PCBA的核心功能(如信號處理、數據傳輸、傳感器響應等)是否正常。

1943科技的執行標準

我們采用高精度測試設備(如Keysight萬用表、定制化FCT測試臺),對每一批PCBA執行“100%全檢+抽樣復檢”,并生成可追溯的測試報告,確保電路性能零隱患。

二、關鍵檢測項目2:外觀與焊點檢測——規避“物理連接失效”風險

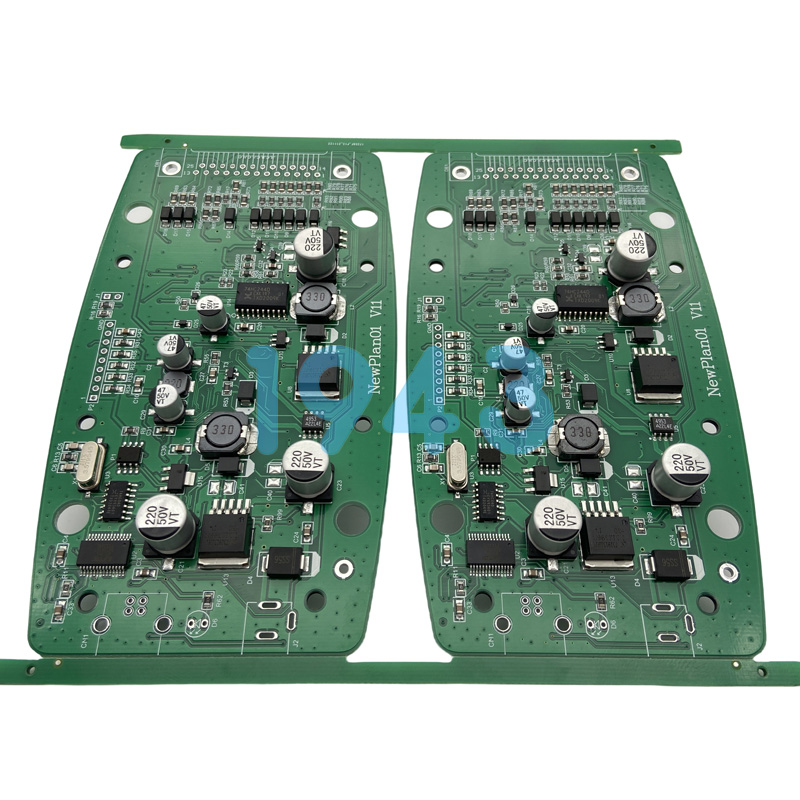

SMT貼片工藝中,焊點是元件與PCB板的核心連接點,而元件貼裝精度、焊點形態直接影響連接穩定性。即使是微小的“虛焊、連錫、缺件”,也可能導致產品在使用中突然失效,因此外觀與焊點檢測是PCBA測試的“第一道防線”。

1.測試核心目標

排查“物理連接缺陷”,確保元件貼裝位置準確、焊點形態達標,無肉眼或微觀可見的質量問題。

2.核心測試內容

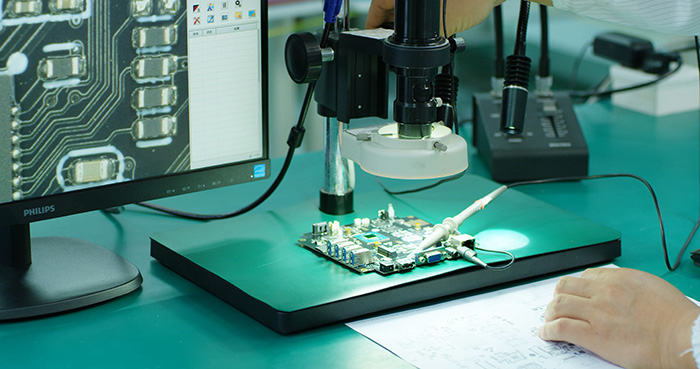

- 焊點質量檢測:通過AOI(自動光學檢測)設備,放大觀察焊點的“潤濕角、焊錫量、有無空洞”,判斷是否符合IPC-A-610(電子組件可接受性標準);對AOI無法覆蓋的死角(如BGA底部焊點),采用X-Ray檢測,排查隱藏焊點缺陷。

- 元件貼裝檢測:檢查元件是否存在“缺件、錯件、反向、偏移”(偏移量需≤元件封裝尺寸的10%),確保電阻、電容、IC等元件型號與設計圖紙一致,貼裝無松動。

- PCB板外觀檢測:檢查PCB板表面是否有“刮傷、腐蝕、污染”,邊緣無毛刺,螺絲孔、定位孔位置準確,避免因PCB板物理損傷影響后續組裝。

1943科技的執行標準

我們引入高精度AOI設備,配合“機器初檢+人工復檢”的雙重流程:機器快速篩查批量問題,人工針對可疑點逐一確認,確保外觀與焊點缺陷檢出率達100%。

三、關鍵檢測項目3:環境可靠性測試——模擬“實際使用場景”的提前驗證

PCBA成品可能應用于不同工況(如工業控制設備需耐受高溫,消費電子需適應潮濕環境),若僅在常溫下測試合格,卻無法應對極端環境,會導致產品在客戶端頻繁故障。環境可靠性測試的核心,就是“提前模擬實際使用場景,暴露潛在問題”。

1.測試核心目標

驗證PCBA在不同環境條件下的穩定性,確保其能長期耐受“高低溫、濕熱、振動”等工況,減少后期運維成本。

2.核心測試內容

- 高低溫循環測試:將PCBA置于-40℃~85℃的高低溫箱中,循環切換溫度(如每小時1次循環),持續24~72小時,檢測電路性能是否出現漂移、元件是否脫落。

- 濕熱測試:在40℃、相對濕度90%的環境中放置48小時,模擬潮濕環境,檢測PCB板絕緣性、焊點抗腐蝕能力,避免因濕氣導致的短路或焊點氧化。

- 振動測試:針對車載、工業設備等需抗振動的PCBA,通過振動測試臺施加一定頻率(如10~500Hz)的振動,檢測元件焊接強度、PCB板結構穩定性,防止運輸或使用中元件松動。

1943科技的執行標準

我們根據客戶產品的應用場景(工業控制、醫療設備)定制可靠性測試方案,配備專業環境測試設備,測試后提供詳細的性能變化報告,幫助客戶提前優化產品設計。

1943科技:深圳PCBA成品測試的“全流程質量管家”

作為深圳本地SMT貼片加工廠,1943科技始終將“測試環節”視為PCBA加工的核心競爭力之一,除了上述三大關鍵檢測項目,我們還建立了“全流程測試管控體系”:

- 前置溝通:接單初期與客戶確認測試需求(行業標準、特殊工況),定制專屬測試方案;

- 過程追溯:每片PCBA綁定唯一編號,測試數據實時錄入系統,支持客戶隨時查詢;

- 團隊保障:配備5年以上經驗的測試工程師,定期開展設備校準與技能培訓,確保測試精度。

結語:選擇專業測試,就是選擇“零售后風險”

對于深圳電子企業而言,PCBA成品測試不是“成本負擔”,而是“質量投資”。1943科技憑借完善的檢測體系、專業的設備與團隊,為客戶提供從SMT貼片到PCBA成品測試的一站式服務,助力終端產品穩定上市。

若您有PCBA加工、成品測試需求,或想了解更多測試方案細節,歡迎聯系1943科技——深圳本地SMT貼片加工廠,為您的PCBA質量保駕護航!

2024-04-26

2024-04-26