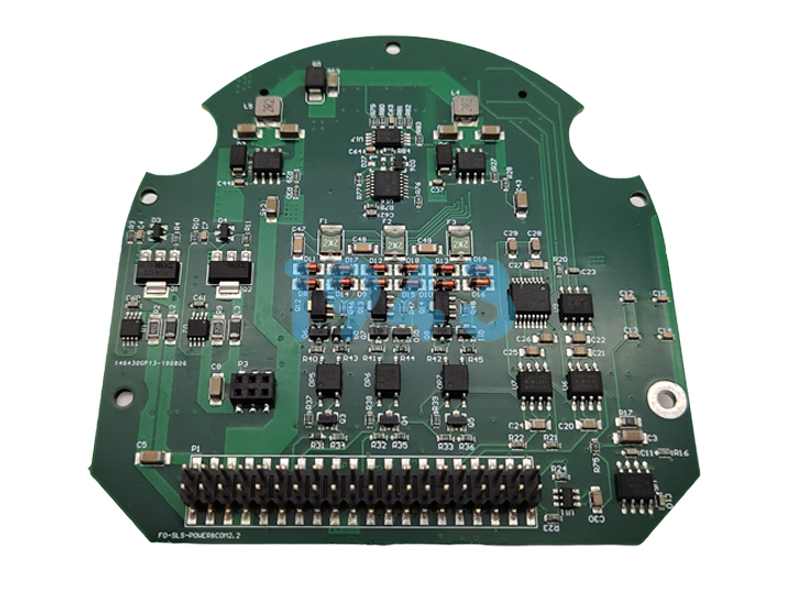

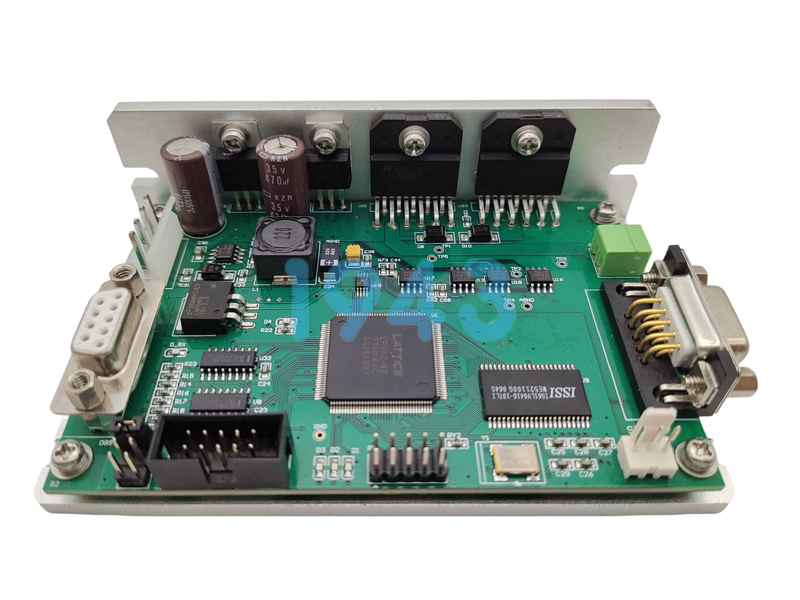

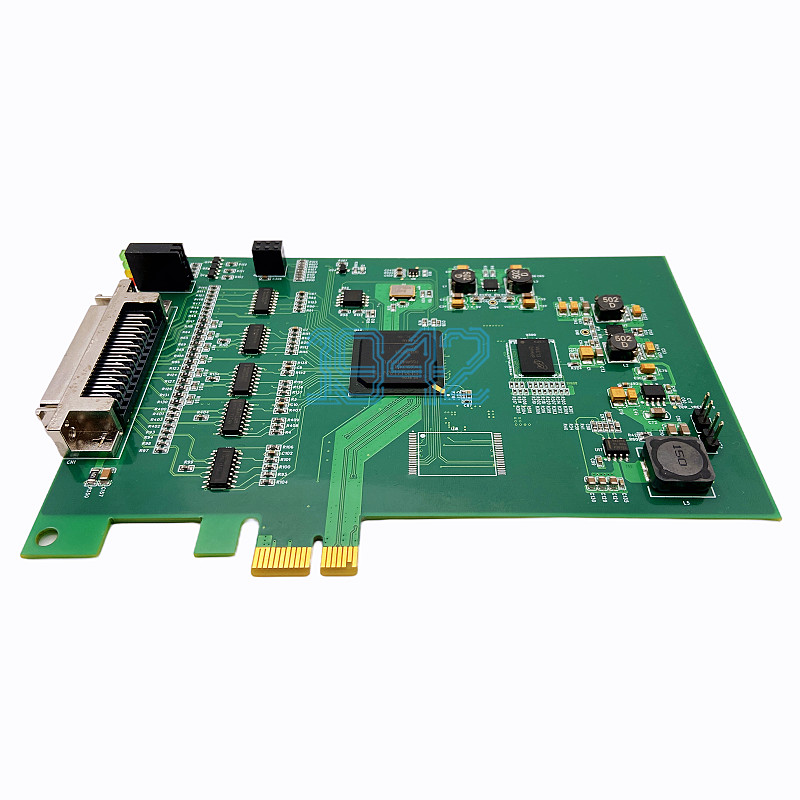

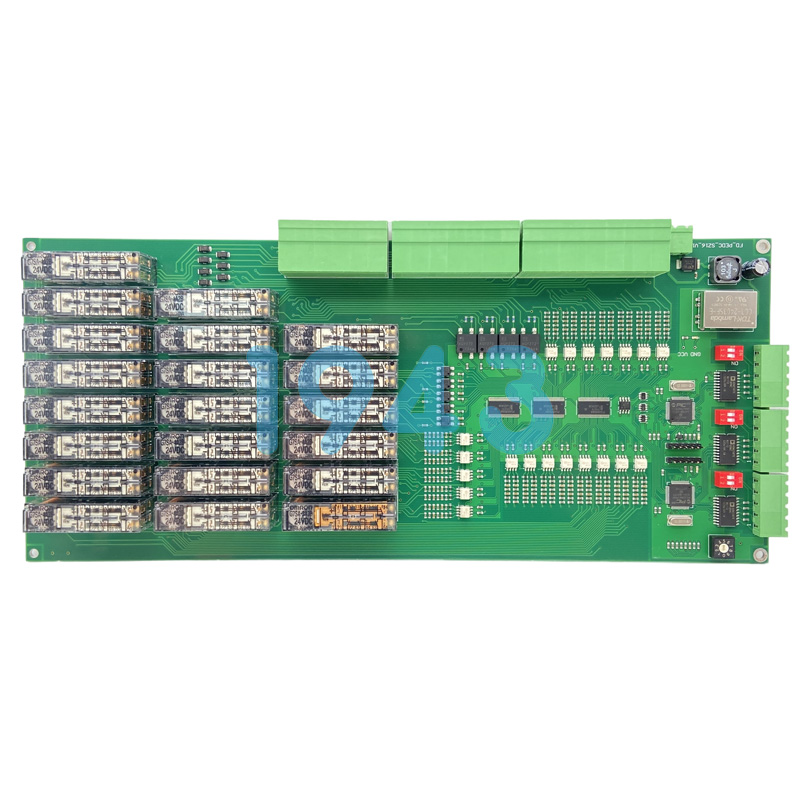

在智能硬件產品開發過程中,PCBA是決定產品性能、穩定性和量產可行性的核心環節。作為OEM代工廠,我們深知:圖紙對接是否順暢、生產細節是否確認到位,直接關系到項目能否按時交付、一次成功。1943科技將分享智能硬件PCBA OEM代工的標準流程,重點解析“圖紙對接”與“生產細節確認”兩大關鍵步驟,幫助客戶高效推進項目,降低試錯成本。

一、為什么圖紙對接是OEM代工的第一道關卡?

智能硬件通常集成傳感器、無線模塊、高速信號處理單元等復雜功能,對PCB布局、層疊結構、阻抗控制、散熱設計等要求極高。若前期圖紙信息不完整或存在歧義,極易導致:

- 元器件無法貼裝(如焊盤尺寸錯誤、間距不足)

- 信號完整性受損(如差分走線未匹配)

- 生產良率低下(如鋼網開孔不合理)

- 交付延期甚至項目返工

因此,專業、規范的圖紙對接流程,是保障后續順利生產的前提。

二、標準圖紙對接清單:客戶需提供哪些資料?

為確保生產可行性與一致性,建議客戶在啟動OEM合作前,完整提供以下技術文件:

-

Gerber文件(含鉆孔文件)

- 包含所有層(Top/Bottom銅層、絲印層、阻焊層、內層等)

- 格式建議為RS-274X(擴展Gerber),避免使用老舊格式

- 需明確板厚、阻焊顏色、表面處理工藝(如沉金、噴錫、OSP等)

-

BOM(物料清單)

- 包含器件位號、規格型號、封裝類型、用量、關鍵參數(如容值、耐壓、精度)

- 標注是否需代購、是否允許替代料、是否有指定供應商

- 對工業級、車規級等特殊物料需特別說明

-

坐標文件(Pick & Place文件)

- 提供X/Y坐標、旋轉角度、封裝層(Top/Bottom)

- 建議使用CSV或Excel格式,字段清晰可讀

-

裝配圖或結構圖(如有)

- 明確元器件高度限制、屏蔽罩位置、連接器方向等機械約束

- 對異形元件、特殊安裝方式(如立插、倒裝)需標注說明

-

測試要求文檔(可選但強烈建議)

- 功能測試點位、測試方法(FCT/ICT)、通過標準

- 是否需老化測試、高低溫循環測試等可靠性驗證

? 提示:文件命名建議統一規范(如“ProjectName_Gerber_20251010.zip”),避免使用模糊名稱如“最新版”“最終版”。

三、生產細節確認:OEM工廠如何與客戶協同?

圖紙提交后,并非直接進入生產。專業OEM工廠會啟動工程評審(Engineering Review),與客戶逐項確認關鍵細節:

1. DFM(可制造性設計)分析

- 檢查焊盤設計是否符合IPC標準

- 評估細間距IC(如QFN、BGA)的焊接可行性

- 識別潛在短路、虛焊、錫珠風險點

- 提出優化建議(如調整鋼網開孔、增加測試點)

2. 工藝路線確認

- 明確SMT+DIP工序順序

- 確認是否需要選擇性焊接、手工補焊等特殊工藝

- 討論三防漆涂覆范圍、厚度及固化方式(如UV/熱固化)

3. 檢測方案制定

- 確定SPI(錫膏檢測)、AOI(光學檢測)的檢測項與判定標準

- BGA類器件是否啟用X-Ray檢測

- 功能測試覆蓋率及不良品處理流程

4. 物料與供應鏈協同

- 客供料 vs 代購料責任劃分

- 替代料審批流程與時效

- 防靜電、濕度敏感器件(MSD)的倉儲與使用規范

5. 打樣與試產驗證

- 首件確認(FAI)流程:客戶是否需現場簽樣?

- 試產數量、周期、交付形式(裸板/帶外殼/帶包裝)

- 問題反饋與閉環機制(如24小時內響應異常)

四、高效對接的3個建議,讓OEM合作更順暢

- 盡早介入工程溝通:在PCB設計階段即可邀請OEM工廠參與DFM評審,避免后期大改。

- 指定唯一技術對接人:減少信息傳遞失真,提升溝通效率。

- 使用標準化模板:采用行業通用的BOM、坐標文件格式,降低解析錯誤率。

結語:專業OEM,不止于“代工”,更是您的制造伙伴

智能硬件PCBA OEM代工已從“執行者”角色升級為“協同開發者”。我們始終堅持以客戶產品成功為目標,通過嚴謹的圖紙對接流程、透明的生產細節確認機制,確保每一塊PCBA都符合設計初衷與市場要求。

如果您正在尋找一家懂智能硬件、重細節、強執行的PCBA OEM合作伙伴,歡迎聯系我們的工程團隊,獲取專屬項目評估與打樣支持。從圖紙到量產,我們全程護航,助您快速推向市場。

立即提交資料,開啟高效OEM合作 → 訪問官網在線咨詢提交需求

2024-04-26

2024-04-26