在SMT貼片加工與PCBA代工服務中,物料清單(Bill of Materials,簡稱BOM)不僅是生產執行的“配方表”,更是貫穿產品從設計到交付全過程的核心數據載體。尤其對于中小批量、高復雜度訂單而言,BOM清單的準確性直接決定了生產效率、良品率與交付周期。因此,在正式投入貼片生產前,對BOM清單進行系統性審核,已成為風險防控中不可或缺的第一道防線。

一、BOM清單審核:不只是“核對數量”,更是全流程質量保障的起點

很多客戶在初次對接PCBA代工廠時,往往將BOM視為一份簡單的采購清單,僅關注元器件型號與數量。然而,一份真正可執行的BOM清單,必須包含完整的工程信息,包括但不限于:

- 元器件位號(Designator)

- 封裝類型(Footprint)

- 規格參數(Comment)

- 用量(Quantity)

- 是否貼裝標識(如跳線、預留位等)

若這些信息缺失、模糊或與Gerber文件、坐標文件不一致,輕則導致貼片錯料、漏貼,重則引發整批產品功能異常,甚至造成客戶項目延期、研發返工等連鎖損失。

二、常見BOM問題及潛在風險

在實際代工服務中,我們發現以下幾類BOM問題高頻出現,且極易被忽視:

-

位號與封裝不匹配

例如BOM中標注為0603封裝的電阻,但PCB焊盤設計為0402,導致貼片機無法識別或貼裝偏移。 -

關鍵參數缺失或模糊

如電容僅標注“10uF”,未注明耐壓值、精度、溫度特性等,采購時可能選錯物料,影響電路穩定性。 -

未標注“不貼”元件

BOM中包含設計預留但實際不焊接的元件,若未明確剔除,將導致誤貼或程序報錯。 -

多版本BOM未同步更新

客戶在設計迭代過程中未及時更新BOM,導致工廠按舊版生產,與最新PCB不兼容。

這些問題若在生產前未被識別,往往會在貼片、回流焊甚至功能測試階段才暴露,返工成本遠高于前期審核成本。

三、專業BOM審核如何實現風險前置防控?

作為專注于一站式PCBA制造服務的SMT加工廠,我們建立了標準化的BOM預審流程,確保在正式投產前完成以下關鍵動作:

- 三文件一致性校驗:將BOM、Gerber(含焊盤層)、坐標文件進行交叉比對,確保位號、封裝、位置完全匹配。

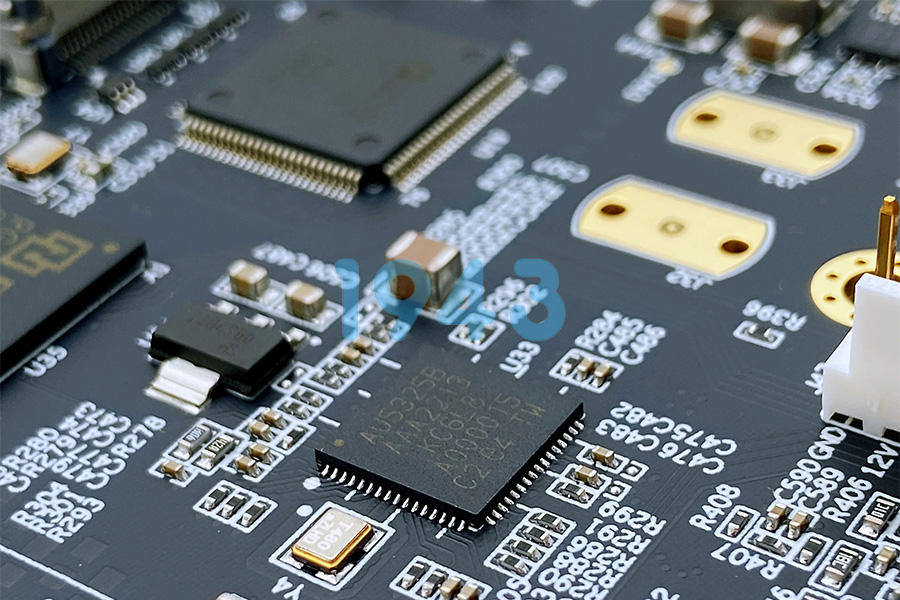

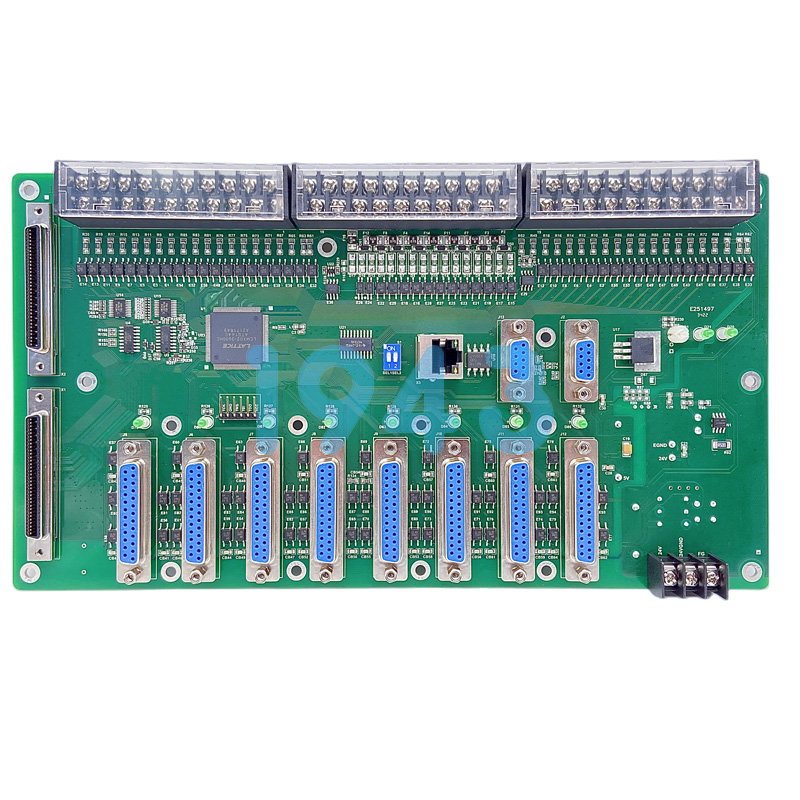

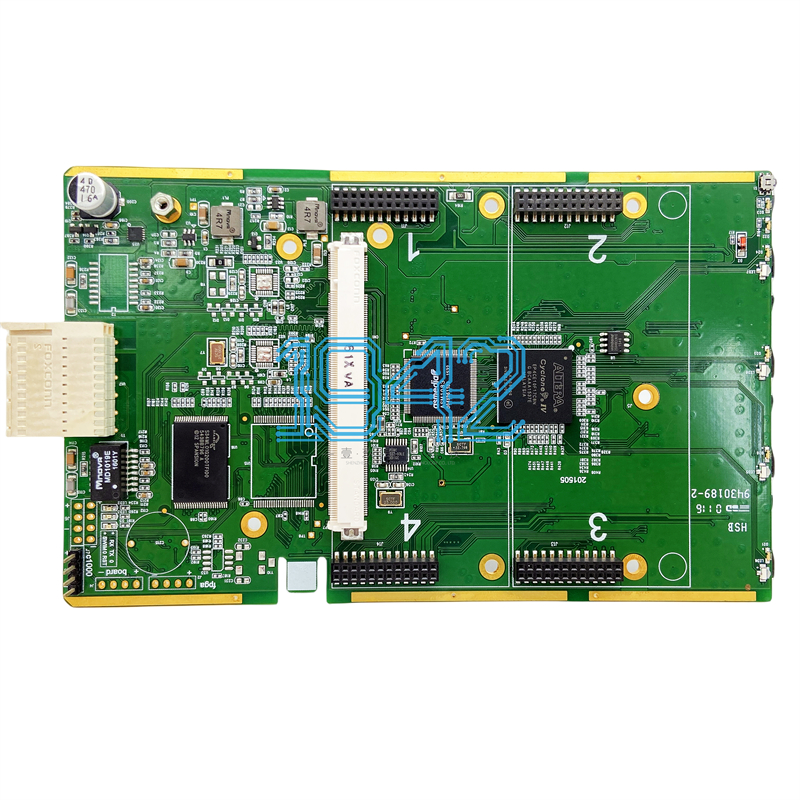

- 可制造性初步評估(DFM預檢):識別超小封裝(如0201)、高密度BGA、異形元件等工藝難點,提前規劃設備與工藝參數。

- 物料可采購性篩查:核查關鍵器件是否停產、交期是否合理、是否存在替代方案,避免因缺料導致產線停滯。

- 格式與字段規范性檢查:確保BOM符合標準CSV/XLS格式,字段命名清晰,位號分隔符合規(僅支持英文逗號或空格),杜絕解析錯誤。

通過這套審核機制,我們幫助客戶在打樣或試產階段就規避80%以上的物料與工藝風險,顯著提升首件通過率與量產穩定性。

四、給客戶的建議:如何提供一份“可執行”的BOM清單?

為加速項目推進并降低溝通成本,建議客戶在提交BOM時注意以下幾點:

- 使用EDA軟件(如Altium Designer、PADS、KiCad等)直接導出標準BOM,避免手動整理引入誤差;

- 明確標注“不貼裝”元件,或單獨提供貼裝清單;

- 對關鍵器件(如IC、晶振、功率器件)提供完整型號與供應商信息;

- 如有特殊工藝要求(如無鉛、氮氣回流、底部填充等),請在BOM備注欄或工藝說明中清晰說明。

結語:BOM審核不是流程負擔,而是價值保障

在電子制造日益追求“快、準、穩”的今天,BOM清單審核已從輔助環節升級為核心風控節點。它不僅是工廠對客戶負責的體現,更是雙方高效協同、縮短產品上市周期的關鍵前提。

1943科技始終堅持以嚴謹的工程態度對待每一份BOM,通過前置化、系統化的審核機制,為客戶筑牢PCBA代工的第一道質量防線。無論您是硬件初創團隊,還是需要快速迭代的成熟企業,我們都愿以專業能力,助您從“圖紙”到“產品”一路無憂。

立即提交您的Gerber、BOM與坐標文件,獲取免費BOM預審與DFM報告,讓風險止步于生產之前。

2024-04-26

2024-04-26