SMT貼片加工的質量與效率直接影響產品的市場競爭力。面對眾多加工廠的選擇,如何篩選出兼具技術實力、品控能力與成本優勢的合作伙伴?1943科技從設備精度、工藝創新、品控體系、服務模式四大維度,分享優質SMT加工廠的核心競爭力,為行業用戶提供選廠決策指南。

一、設備精度:毫米級貼裝背后的技術壁壘

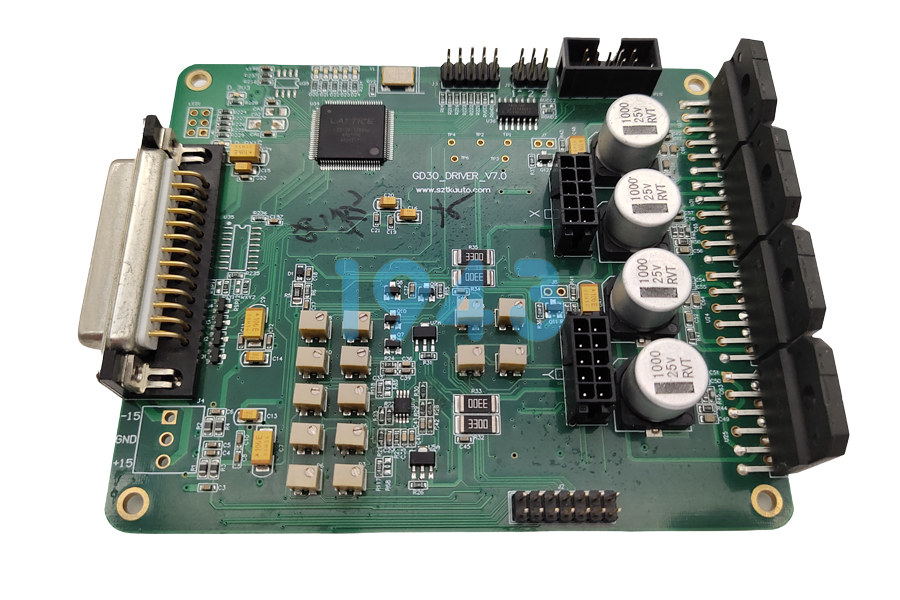

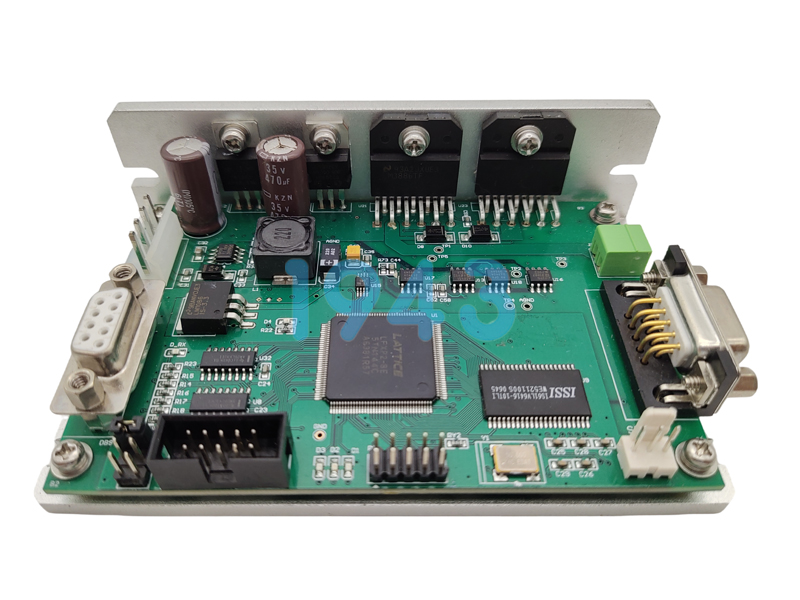

SMT加工的核心在于元件貼裝的精度與穩定性。1943科技采用行業領先的多軸聯動高速貼片機,搭配0.01mm級激光對位系統,可實現0201微型元件與BGA/CSP復雜封裝芯片的精準貼裝,位置誤差控制在±30μm以內。這一精度水平不僅滿足醫療電子、汽車電子等高密度PCB的設計需求,更通過動態補償算法實時修正PCB板因溫度或振動引起的形變誤差,確保貼片過程的穩定性。

設備配置上,1943科技全線引入閉環反饋控制系統,結合高分辨率光學檢測模塊,實現貼裝頭運動軌跡的毫秒級修正。在微型元件貼裝中,系統通過實時采集貼片坐標偏移量,動態調整供料器壓力與吸嘴真空度,將元件偏移率降低至0.03%以下。這種技術壁壘的構建,使得1943科技在處理異形板、柔性電路板等特殊工藝時,仍能保持99.95%以上的直通率。

二、工藝創新:數據驅動的生產優化

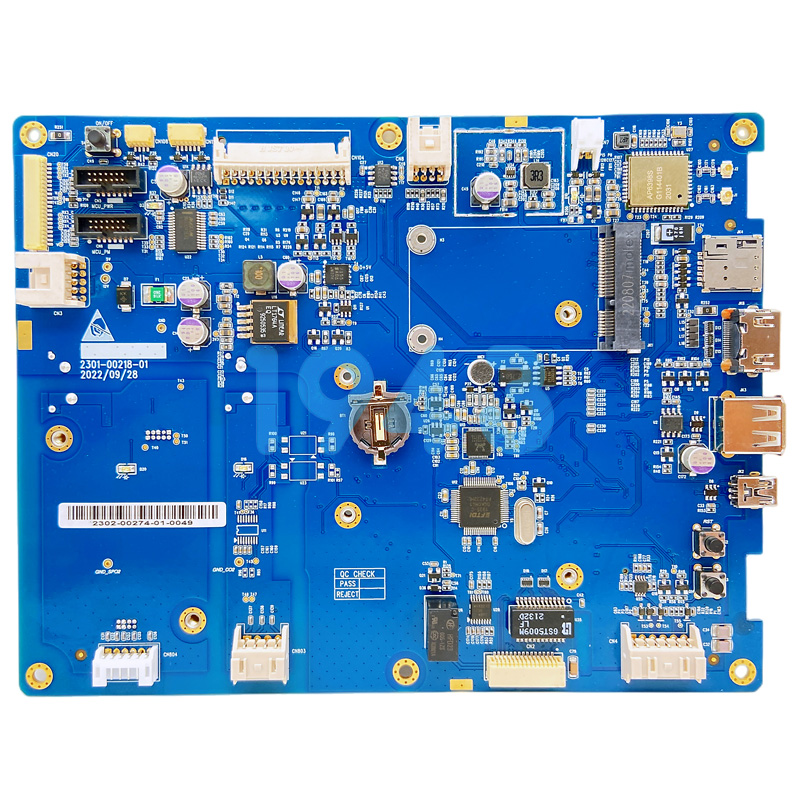

1943科技的核心競爭力不僅體現在硬件設備,更在于對工藝流程的深度優化。通過部署MES(制造執行系統)與ERP(企業資源計劃)的無縫對接,SMT工廠實現了從訂單排產到質量追溯的全鏈路數據貫通。在錫膏印刷環節,系統基于歷史數據模型動態調整鋼網開孔精度與刮刀壓力參數,將焊膏厚度波動范圍縮減至±10μm,顯著降低虛焊、橋接等缺陷發生率。數據顯示,導入該工藝后,焊膏印刷工序的直通率提升至99.3%。

針對多品種、小批量訂單的柔性生產需求,1943科技開發了模塊化工藝設計體系。通過將生產流程拆解為標準化功能模塊(如供料、貼裝、檢測),結合智能排產算法,可快速重組產線配置。某客戶需在72小時內完成新型傳感器的PCB集成,SMT工廠通過調用現有傳感器焊接模塊與兼容性測試模塊,將開發周期壓縮40%以上。這種“積木式”生產邏輯,既保留了個性化適配空間,又避免了從零開發的時間成本。

三、品控體系:全流程質量管理的系統性保障

質量是電子產品的生命線。1943科技構建了覆蓋原材料入庫到成品出庫的五級品控體系:

- 來料檢驗:通過光譜分析儀、可焊性測試儀等設備,對焊膏、PCB基板等核心材料進行批次抽檢,確保基礎環節零缺陷;

- 過程控制:在錫膏印刷、回流焊接等關鍵工序部署SPC(統計過程控制)系統,實時監測溫度曲線、焊膏量等參數,異常數據觸發自動停機機制;

- 在線檢測:采用AOI(自動光學檢測)與AXI(自動X射線檢測)雙設備聯檢,覆蓋焊點形態、元件偏移、BGA內部焊接等200余項檢測指標;

- 功能測試:依據IPC-A-610國際標準設計測試用例,模擬實際工作場景驗證產品可靠性;

- 追溯管理:通過唯一編碼系統實現從原材料批次到成品序列號的全程追溯,問題定位時間縮短至15分鐘內。

該體系的有效性已通過ISO 9001質量管理體系認證與ISO 13485 醫療行業專項認證,年交付產品不良率穩定在0.05%以下。

四、服務模式:從響應速度到價值共創的升級

在服務維度,1943科技突破了傳統SMT加工廠的“訂單執行者”角色,通過三大創新模式構建客戶協同生態:

- 需求預判機制:基于歷史訂單數據與行業趨勢分析,提前儲備常用元器件庫存,將緊急訂單交付周期壓縮至48小時;

- 客戶協同平臺:開發在線質量管理系統,允許合作伙伴實時查閱檢驗報告、參與關鍵節點評審,增強品控透明度;

- 技術共創計劃:針對研發型客戶,提供免費工藝驗證服務,通過小批量試產幫助其優化設計可制造性(DFM),平均減少客戶產品迭代次數2.3次。

某智能硬件客戶在原型階段因傳感器布局不合理導致焊接良率不足70%,1943科技技術團隊通過調整元件間距與鋼網設計,將良率提升至98%,同時降低單板成本12%。這種深度協作模式,使得客戶NPS(凈推薦值)連續三年保持92%以上。

結語:選擇SMT加工廠的黃金標準

在SMT貼片加工領域,設備精度、工藝創新、品控體系與服務模式構成評估工廠核心競爭力的四維模型。1943科技通過持續的技術迭代與服務升級,不僅滿足了客戶對質量與效率的基礎需求,更以數據驅動的生產優化與價值共創的服務理念,重新定義了電子制造領域的合作標準。對于尋求長期穩定合作的品牌方而言,選擇一家兼具技術深度與服務溫度的SMT加工廠,將是贏得市場競爭的關鍵。

立即咨詢1943科技,獲取定制化SMT解決方案,開啟高效、可靠的電子制造之旅。

2024-04-26

2024-04-26