SMT貼片環節的品質直接決定終端產品的穩定性與合格率。不少企業因選錯SMT貼片廠,遭遇批量不良、交期延誤、技術售后缺失等問題,不僅增加生產成本,更影響市場交付節奏。作為深圳SMT行業多年的技術團隊,1943科技結合資深工程師的實戰經驗,總結出五個核心考量維度,幫你精準篩選出靠譜的SMT貼片合作伙伴。

1.核心設備與工藝能力:決定貼片基礎品質

SMT貼片的精度與效率,首先依賴于設備硬件與工藝積累,這是判斷SMT廠家實力的“硬指標”。

- 設備配置:重點關注核心設備類型,如是否配備高速貼片機(支持0201等微型元件貼裝)、高精度回流焊(溫控精度±1℃)、在線AOI(自動光學檢測)與SPI(焊膏檢測)設備,完整的高端設備鏈能減少人工干預帶來的誤差。

- 工藝參數:詢問SMT廠家可承接的最小元件尺寸、最大PCB板面積、貼片精度(如±0.03mm/CHIP元件),以及是否有高頻板、柔性板等特殊基板的貼片經驗,這些參數直接反映工藝適配能力。

2.全流程品控體系:杜絕批量不良風險

SMT生產中“一次不良,批量返工”的代價極高,完善的品控體系是規避風險的關鍵。

- 檢測節點:正規SMT廠家會在“焊膏印刷→元件貼裝→回流焊接→成品出庫”全流程設置檢測節點,如印刷后SPI檢測焊膏厚度與偏移、焊接后AOI全檢焊點、出庫前抽樣進行功能測試,而非僅依賴最終人工目檢。

- 品控標準:了解SMT廠家是否執行IPC-A-610(電子組件可接受性標準),是否有定期的設備校準記錄、操作員培訓機制,以及不良品追溯流程(如通過MES系統記錄每塊板的生產時間、設備、操作員),這些細節體現品控嚴謹度。

3.穩定交付能力:匹配生產計劃節奏

交期延誤往往導致下游生產停滯,SMT廠家的交付能力需從“產能規劃”與“應急響應”兩方面評估。

- 產能匹配:詢問SMT廠家的日均貼片產能、當前訂單飽和度,判斷其是否能承接自身的訂單量,避免因產能不足導致交期延后。

- 應急方案:了解SMT廠家面對“緊急訂單”或“異常情況”時的應對方案,例如是否有備用設備、是否與物料供應商有優先合作機制,確保特殊情況下仍能保障交付。

4.工程技術支持:從源頭降低生產隱患

專業的SMT廠家不僅是“加工方”,更是“技術合作伙伴”,能在前期介入解決設計隱患。

- 前期DFM服務:靠譜SMT廠家會提供“可制造性設計(DFM)審核”,在PCB設計階段就指出問題(如元件間距過小易連錫、散熱pad設計不合理影響焊接),避免因設計缺陷導致后期貼片不良,減少返工成本。

- 售后響應:詢問技術問題的響應時效(如2小時內初步反饋、24小時內提供解決方案),以及是否有專屬工程師對接,避免出現問題后“找不到人、解決慢”的情況。

5.成本透明度:避免隱性支出陷阱

價格是重要考量,但需警惕“低價吸引+隱性收費”的套路,重點關注成本透明度。

- 報價明細:要求SMT廠家提供詳細的報價單,明確列出“貼片費(按點/按塊)、檢測費、耗材費(如鋼網制作費)、加急費”等項目,避免后續追加“補焊費”“返工費”等隱性成本。

- 成本優化建議:專業SMT廠家會根據訂單量、PCB設計給出成本優化方案,如通過優化元件布局減少鋼網更換次數、批量訂單的價格優惠,而非單純報高價或低價,體現合作誠意。

選對SMT廠,就是選對生產“后盾”

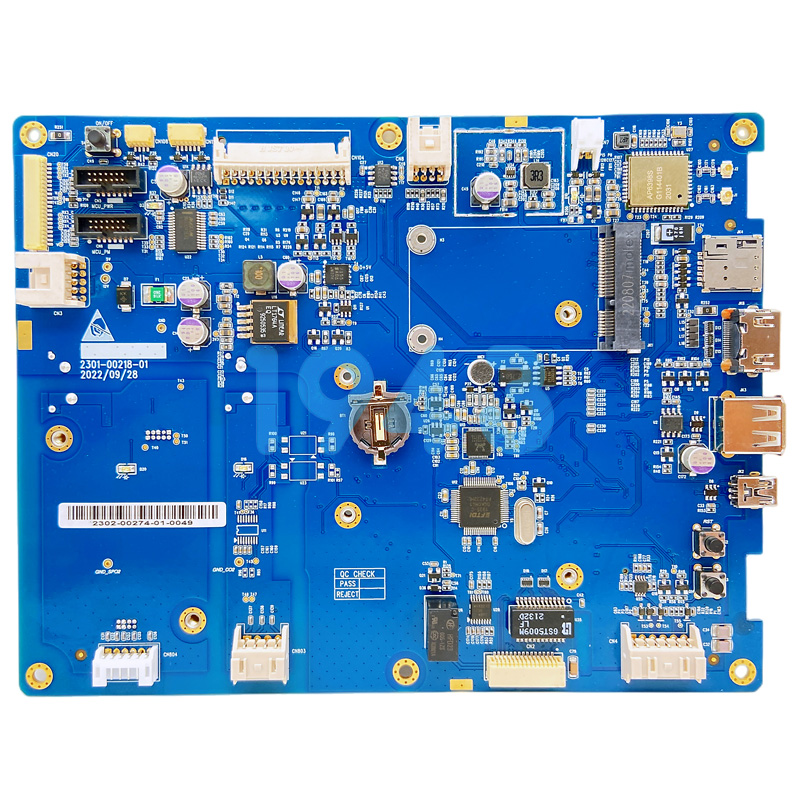

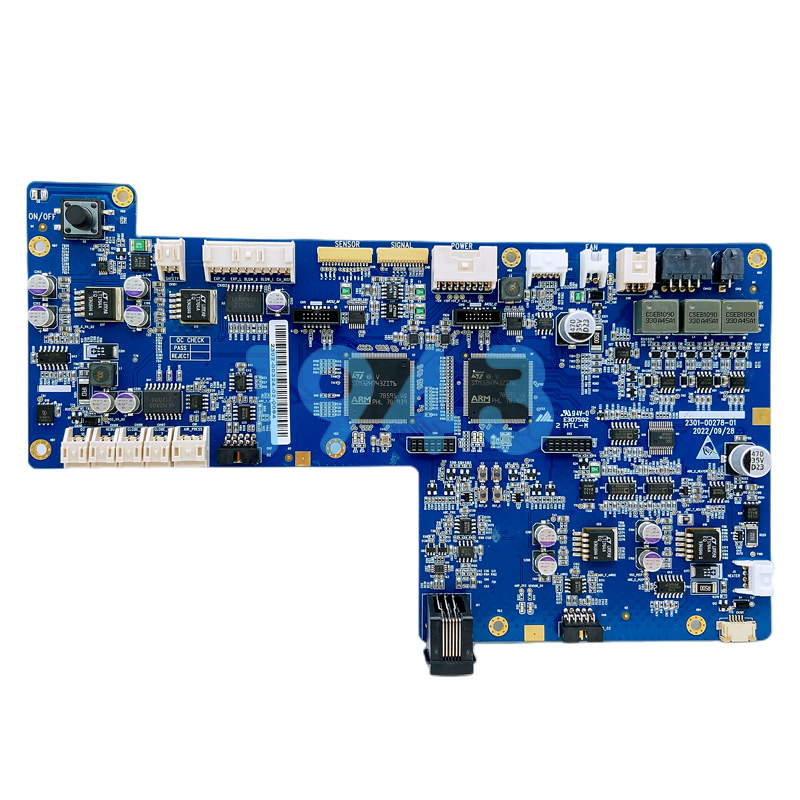

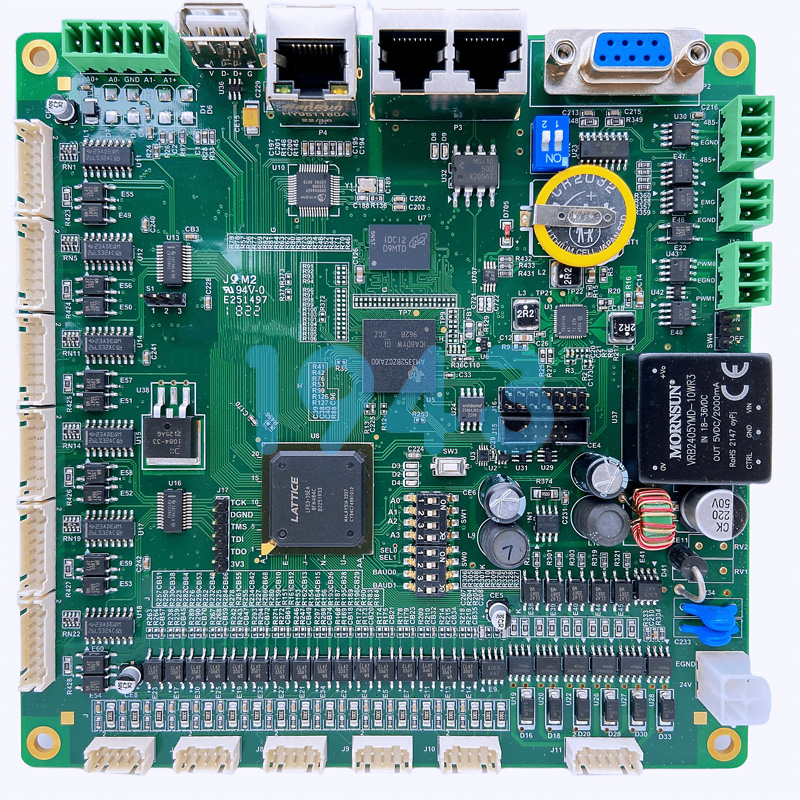

對電子企業而言,靠譜的SMT貼片廠不僅能保障產品品質與交期,更能通過技術支持與成本優化,幫助企業提升核心競爭力。1943科技自成立以來,始終以“設備+工藝+品控+服務”為核心,配備高速貼裝與全流程檢測設備,執行IPC-A-610品控標準,提供從DFM審核到售后響應的全周期服務,致力于成為企業穩定的SMT合作伙伴。

如果您正面臨SMT貼片廠選擇難題,或有貼片需求需要評估,可隨時聯系1943科技,我們的資深工程師將為您提供免費的技術咨詢與方案定制。

2024-04-26

2024-04-26