高良品率不是運氣,而是一套可復制、可驗證的科學管理體系。

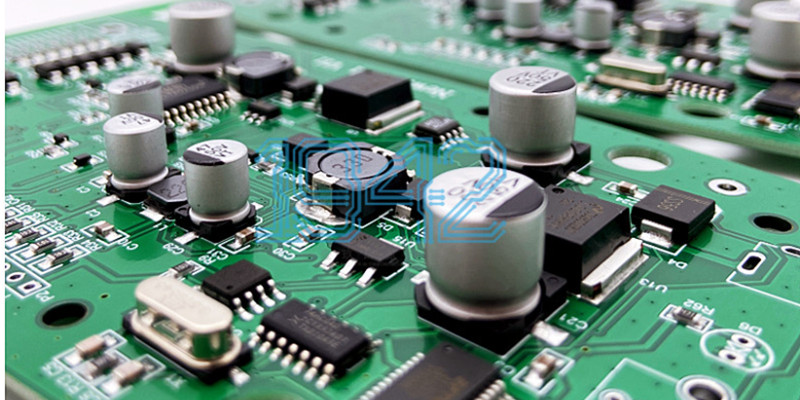

SMT貼片良品率是衡量一家加工廠技術實力、管理水平和綜合競爭力的核心標尺。一個百分點的良率波動,直接關系到客戶產品的成本、交期和市場信譽。

在1943科技,我們實現99.5%以上的穩定貼片良率。這背后,并非依賴單一設備或某個環節的優化,而是源于一套貫穿全流程的、嚴謹的“零缺陷”制造哲學與核心技術體系。今天,我們便向您分享這套體系的核心支柱。

支柱一:入料檢驗——品質的源頭控制

我們堅信,優質的輸出始于優質的輸入。所有到達產線的元器件和PCB板,都必須通過我們嚴格的“入料檢驗關”。

-

元器件分析: 我們不僅核對料號與規格,更運用高端元器件分析設備,對料盤進行抽檢,有效防范氧化、潮濕、引腳共面性等潛在風險,從源頭杜絕“來料隱患”。

-

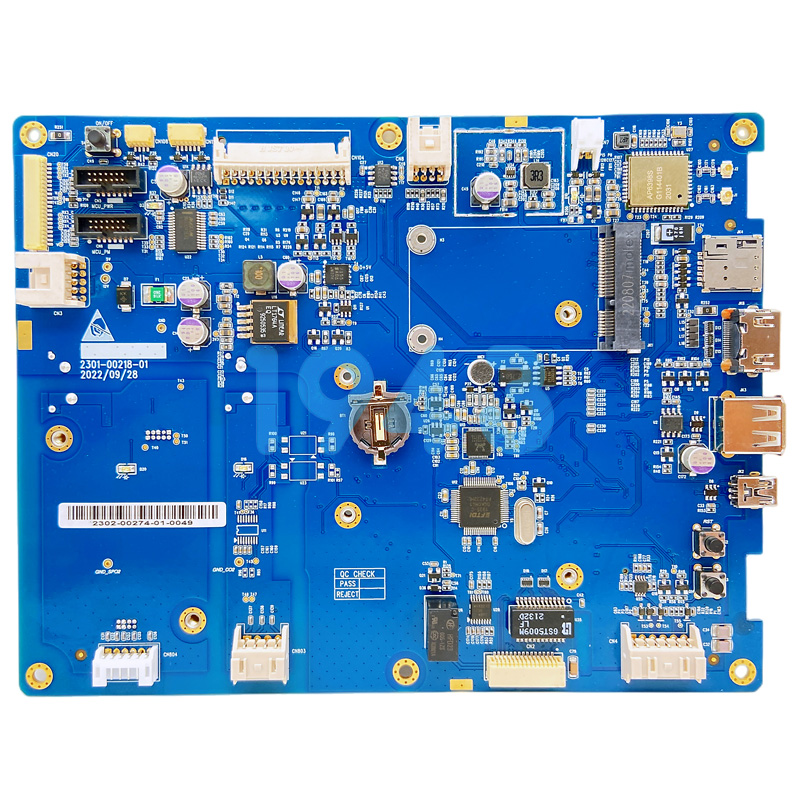

PCB板監測: 對客戶提供的PCB板,我們會進行裸板掃描測試,精準定位是否存在開路、短路等PCB自身缺陷,確保制造基板的絕對可靠。

核心價值: 在貼片前攔截潛在問題,避免因來料缺陷導致的批量性不良,為客戶守住第一道防線。

支柱二:精準的錫膏印刷——奠定焊點質量的基礎

錫膏印刷是SMT工藝的“心臟環節”,其質量直接決定了超過60%的焊接良率。我們在此環節的精益求精,是實現高良率的關鍵。

-

全自動光學定位: 采用全視覺對位系統的全自動錫膏印刷機,精準識別PCB的Mark點,確保印刷位置零偏差。

-

激光鋼網與張力控制: 根據您的產品特性,定制高精度激光鋼網與納米鋼網,并嚴格執行鋼網張力監測,保證錫膏釋放率。

-

在線3D SPI檢測: 印刷后,每一塊板都會立即通過3D錫膏檢測儀進行掃描。它不僅能檢測錫膏的二維尺寸,更能精確測量其體積、高度和面積。任何少錫、多錫、偏移、橋接等缺陷都會被實時標記并反饋給印刷機進行自動調整,實現閉環控制。

核心價值: 將焊點質量的隱患在回流焊前徹底排除,變“事后補救”為“事前預防”。

支柱三:超精密貼裝與智能反饋

貼片是賦予PCB板生命的過程,精度與穩定是這里的唯一準則。

-

高精度多功能貼片機群: 我們的設備平臺具備±0.03的重復定位精度,能夠穩定貼裝從0201超小元件到大型BGA、QFN、連接器等異形元件。

-

飛行對位與智能吸嘴庫: 貼裝頭在運動過程中即完成元件對中,大幅提升效率。智能吸嘴庫根據元件尺寸自動切換,確保最佳的拾取與放置壓力。

-

貼裝后AOI: 在元件貼裝后、回流焊前,我們設置了貼裝后AOI工序,快速檢測元件的錯料、漏貼、偏移、極性反轉等立即可見的缺陷,避免有缺陷的板進入爐膛,造成二次維修困難。

核心價值: 確保每一顆元件都被精準、正確地放置在預定位置,為完美焊接做好最后準備。

支柱四:科學可控的回流焊接

回流焊是“點石成金”的工藝,焊點的物理與電氣性能在此一刻定型。

-

氮氣保護焊接: 核心產線采用充氮回流焊工藝,有效降低焊接過程中的氧化,使焊點更光亮、均勻,大幅減少焊接缺陷,尤其對BGA、QFN等底部元件的焊接質量提升顯著。

-

精準的爐溫曲線監控: 我們為每一款產品量身定制并測試其專屬的爐溫曲線。生產過程中,工程師會定期使用爐溫測試儀進行實測,確保Profile始終處于最佳狀態,完美活化錫膏助焊劑,形成可靠的IMC層。

核心價值: 將熱能精確轉化為可靠的冶金結合,創造堅固、穩定的電氣連接。

支柱五:全流程質量追溯與閉環管理

質量不是檢驗出來的,而是制造出來的。但卓越的檢驗體系是保障交付質量的最后一道堅實屏障。

-

在線與離線AOI協同: 回流焊后,高分辨率AOI將成為“火眼金睛”,對焊點進行全方位掃描,精準識別連橋、虛焊、錫珠等所有可見缺陷。

-

X-Ray透視檢測: 對于BGA、屏蔽罩等隱藏焊點,我們的X-Ray檢測設備能夠進行無損內部透視,確保“內在美”萬無一失。

-

數據化分析與閉環: 所有檢測設備(SPI, AOI, X-Ray)的數據均接入我們的MES系統。系統會自動進行大數據分析,追溯缺陷產生的工藝環節,并實時反饋給前道工序進行調整。這就形成了一個 “檢測-分析-反饋-優化”的品質閉環,讓我們的制程擁有持續自我完善的能力。

核心價值: 確保流出1943科技的每一片PCBA,都經過多重“法眼”的考驗,數據可追溯,品質可信任。

結語:高良率,是我們對客戶承諾的基礎

在1943科技,99.5%+的良率不是一個營銷口號,它是我們每一天、對每一塊板、在每一個細節上嚴格執行上述核心流程的自然結果。我們通過技術、管理和對品質的無限追求,將不確定性降至最低,為客戶提供穩定、可靠、高效的SMT貼片加工服務。

如果您正在尋找一個能讓您放心托付PCBA制造任務的合作伙伴,1943科技的技術團隊已準備就緒。歡迎聯系我們,獲取專屬技術方案與報價。

2024-04-26

2024-04-26