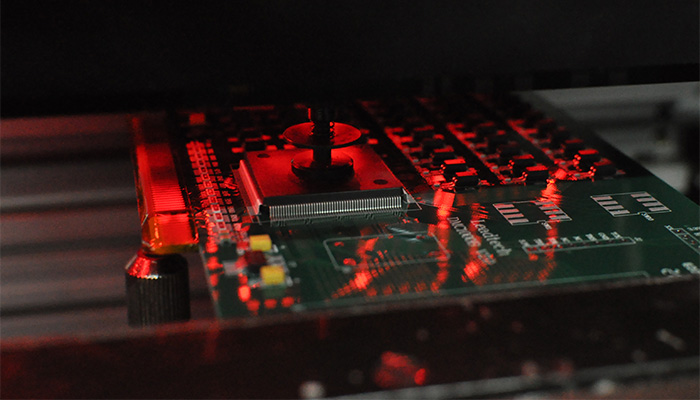

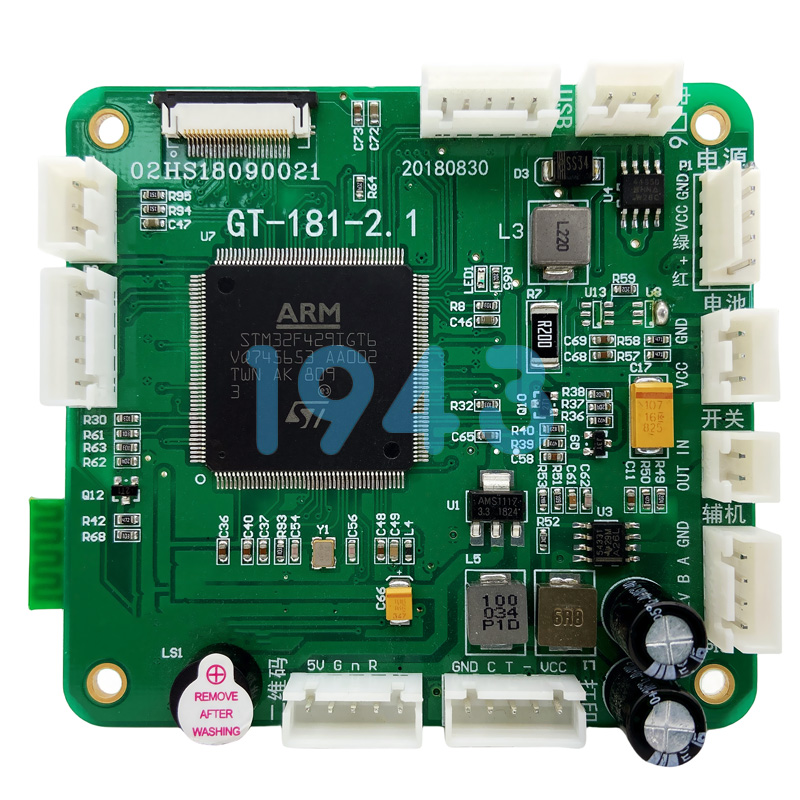

SMT貼片加工的質量直接決定著電子產品的性能和可靠性。作為一家專業的SMT貼片加工廠,我們深知每一個環節的精細控制對客戶產品的重要性。1943科技將全面分享SMT貼片加工的關鍵注意事項,幫助客戶更好地了解如何確保產品質量。

一、錫膏選擇與存儲管理

錫膏是SMT貼片加工的核心材料,其質量狀態直接影響到焊接效果。

關鍵控制點:

-

錫膏冷藏:錫膏剛購買回來若不立即使用,需放入冰箱冷藏,溫度保持在5℃-0℃,注意不要低于0℃ 。

-

使用前處理:從冰箱取出錫膏后,應將其恢復到室溫后再開啟容器,防止水汽凝結。

-

攪拌控制:使用前按工藝要求充分攪拌,確保錫膏成分均勻,但避免過度攪拌導致溫度升高。

二、貼裝工藝質量控制

元器件貼裝是SMT工藝的核心環節,需要嚴格控制以下幾點:

工藝品質要求:

-

元器件貼裝需整齊、正中,無偏移、歪斜現象 。

-

確保貼裝位置的元器件型號規格正確,無漏貼、錯貼 。

-

貼片元器件不允許有反貼,有極性要求的貼片器件需按正確的極性標示安裝 。

-

定時檢查貼片機吸嘴是否堵塞、損壞,以及供料器是否完好,確保貼裝精度 。

三、印刷工藝精度控制

錫膏印刷的質量直接決定了后續貼裝和焊接的效果。

工藝要求:

-

錫漿的位置應居中,無明顯的偏移,不可影響粘貼與焊錫 。

-

印刷錫漿量需適中,能良好粘貼,無少錫、錫漿過多現象 。

-

錫漿點成形應良好,無連錫、凹凸不平狀 。

-

采用激光雕刻鋼網,開孔精度需達到±0.01mm,確保錫膏印刷均勻,避免少錫、連錫問題。

四、回流焊工藝控制

回流焊是形成可靠焊點的關鍵過程,必須精確控制。

溫度曲線管理:

-

根據PCB板厚度、元器件布局和焊膏類型,定制個性化溫度曲線,避免“一刀切” 。

-

使用12溫區回流焊爐,精準控制預熱、恒溫、回流、冷卻四個階段的溫度 。

-

定期測試爐溫:一般來說,需要進行至少一次爐溫測試,低也要測一次,以不斷改進溫度曲線 。

五、質量控制與檢測

全面的質量檢測體系是保證產品良率的關鍵。

多層檢測策略:

-

SPI(錫膏檢測儀):實時監控錫膏印刷質量,確保厚度均勻性控制在±10μm以內。

-

AOI(自動光學檢測):需覆蓋100%貼片區域,檢測偏移、漏件、反向等缺陷。

-

X-Ray檢測:針對BGA、QFN等底部焊點,確保焊點空洞率≤15%。

-

建立三級驗證體系:通過首件全檢、SPI焊膏檢測、爐前目檢層層把關,從源頭杜絕工藝異常。

六、環境與靜電防護

SMT加工環境對產品可靠性有直接影響。

控制要求:

-

車間需實現全域防靜電,包括防靜電地坪、人員防靜電服、無線腕帶等。

-

敏感器件采用屏蔽周轉箱,防止靜電損傷。

-

對濕敏元件(MSD)應分類儲存,配備恒溫恒濕倉庫(25℃±2℃,濕度≤10%),并采用真空包裝+全程追溯。

七、設備維護與保養

設備狀態的穩定性直接影響加工質量和效率。

維護要點:

-

定期校準貼片機吸嘴,避免因設備老化導致貼歪或高拋料。

-

定期清潔回流焊爐膛,防止殘留物影響焊接質量。

-

執行標準化維護計劃——每日點檢校準、每周深度保養,確保設備長效穩定運行。

八、物料管理要點

科學的物料管理是保證生產連續性和產品質量的基礎。

管理要求:

-

建立嚴格的物料追溯系統,從物料入庫到成品出庫全流程可追溯。

-

對過期物料嚴格執行報廢處理,防止因材料失效導致批量質量問題。

-

針對小批量訂單,提供替代料認證方案,確保元器件可采購性與可靠性。

九、DFM可制造性分析

在生產前進行可制造性分析,可有效避免后續工藝問題。

核心價值:

-

分析設計文件,優化元器件布局,避免貼裝干涉。

-

調整焊盤設計,增大細間距器件的焊盤余量,提高焊接良率。

-

從生產角度提前識別設計風險,減少后期返工率。

結語

SMT貼片加工是一門涉及多環節、多參數的精密制造技術。只有在每一個細節上都做到精準控制,才能確保最終產品的可靠性和一致性。通過全面掌握上述注意事項,并結合嚴格的工藝控制,可以顯著提升SMT貼片加工的質量水平和產品良率。

我們擁有專業的SMT貼片加工團隊和先進的生產設備,致力于為每一位客戶提供高品質、高可靠性的貼片加工服務。如果您有SMT貼片加工需求,歡迎聯系我們,我們將為您提供專業的技術支持和優質的加工服務。

2024-04-26

2024-04-26