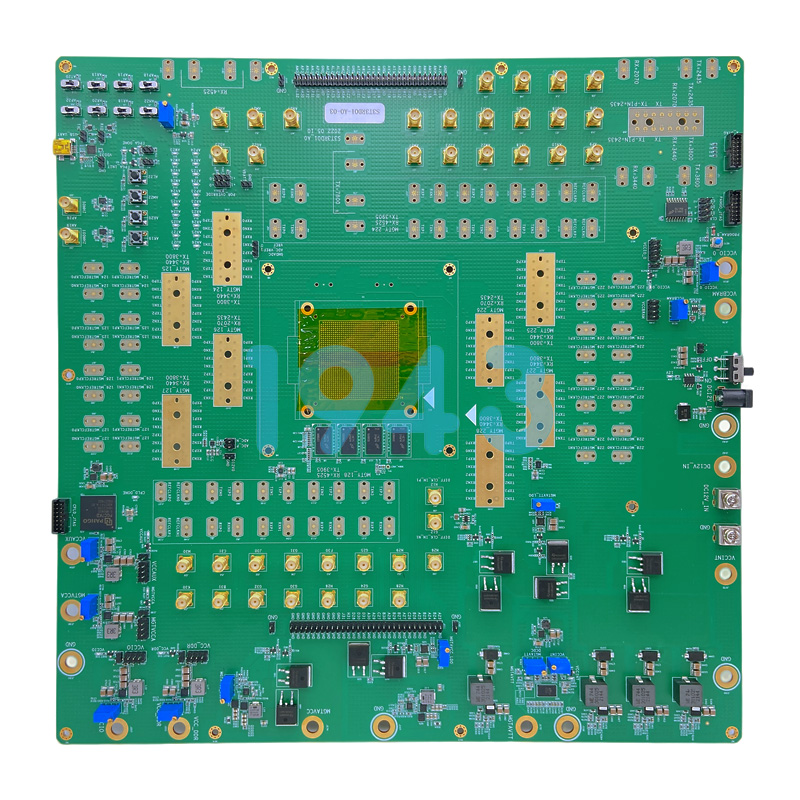

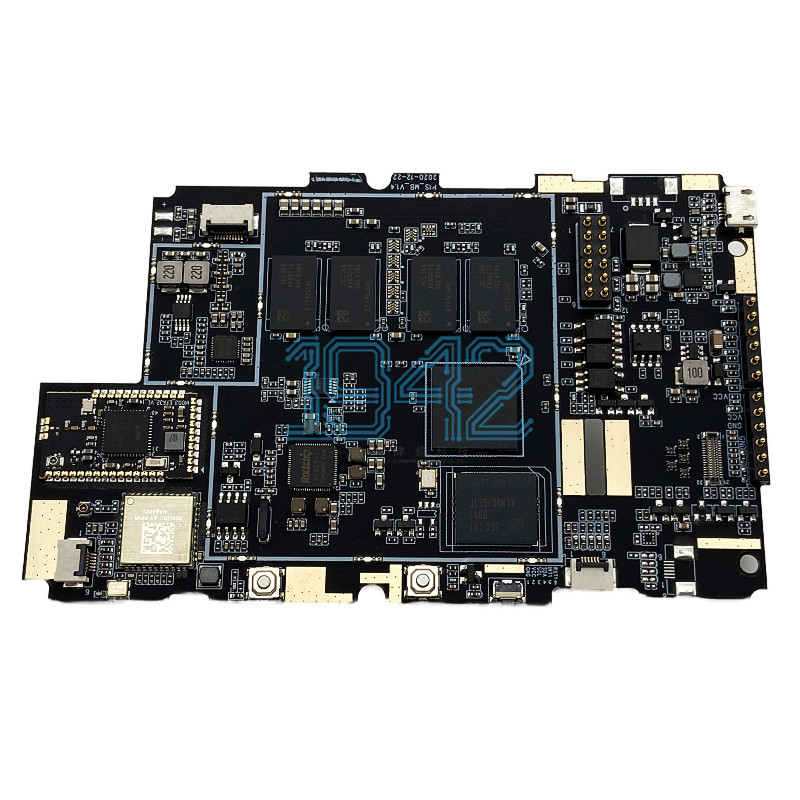

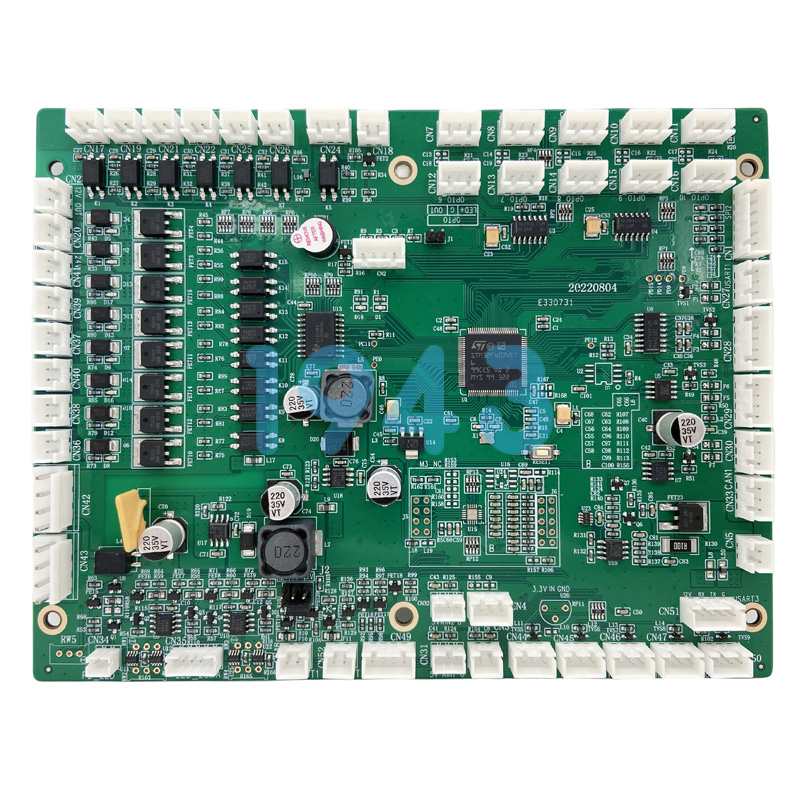

PCBA打樣效率直接影響項目進度。從智能硬件到通訊物聯產品,客戶對試制周期的要求從“周級”縮短至“日級”。作為深圳SMT貼片加工的廠商,1943科技通過優化生產流程與技術整合,將常規打樣周期壓縮至傳統模式的1/2,同時確保產品良率穩定在99%以上。以下從流程優化、設備配置、質量管控三個維度,分享我們實現高效交付的核心能力。

一、流程優化:串行轉并行,縮短等待時間

傳統PCBA打樣采用“設計審核→物料采購→鋼網制作→貼片生產”的線性流程,各環節等待時間占總周期的50%以上。我們通過“模塊化并行”重構流程,將試制拆解為可同步執行的子任務:

- 設計預審與物料匹配同步

收到設計文件后,工程師團隊同步開展兩項工作:- DFM可制造性檢查:使用專業軟件審核元件間距、焊盤尺寸等關鍵參數,提前識別設計問題(如0201元件間距不足),減少后續返工。

- 物料預匹配:基于BOM清單對接供應商庫存,篩選有現貨的兼容元件。針對常規器件(如0402電阻、SOP封裝IC),90%以上可即時調用,采購周期從3天縮短至1天。

- 鋼網制作與設備調試并行

- 鋼網快速制備:采用激光切割工藝,結合歷史項目數據沉淀的開孔參數庫,4小時內完成鋼網交付。針對高密度板(如BGA器件),系統自動生成階梯式開孔方案,提升焊膏印刷精度。

- 設備預調試:在物料到廠前,根據設計文件配置貼片機參數(如吸嘴型號、貼裝壓力),調試時間減少40%。例如,0201元件貼裝壓力自動匹配最優值,避免立碑缺陷。

通過流程重組,我們成功將串行等待時間轉化為并行執行時間,復雜PCB項目從設計確認到成品交付的平均周期壓縮至2個工作日。

二、設備配置:高效與穩定兼顧

在生產執行層面,我們通過設備升級與布局優化提升效率:

- 核心設備性能提升

- 高速貼片機:配置多軸運動控制系統,實現0402元件貼裝速度達12,000CPH(點/小時),較傳統設備提升30%。

- 3D SPI錫膏檢測儀:以50μm分辨率檢測焊膏厚度,結合AOI光學檢測儀的0.1mm定位精度,實時攔截橋接、少錫等缺陷,首件檢測通過率提升至99%。

- 產線布局優化

- 采用“U型”產線設計,將印刷機、貼片機、回流焊設備按加工順序排列。實測顯示,工序間轉運時間從15分鐘縮短至3分鐘,單批次加工效率提升22%。

- 彈性排班機制

針對緊急項目,啟用“兩班倒+10%冗余人力”模式,確保設備連續運轉。同時通過數字化看板實時追蹤進度,異常響應時間壓縮至2小時內,避免單點故障導致交付延遲。

三、質量管控:速度與品質的平衡

快速交付不以犧牲質量為代價。我們通過三級質量體系保障良率:

-

首件全檢

每批次生產前,對首件產品進行全面檢測,覆蓋焊膏印刷質量、元件貼裝精度、回流焊接效果三個維度。例如,使用X-Ray檢測BGA焊點空洞率,確保焊接可靠性。 -

過程抽檢

在貼片、回流焊等關鍵工序設置抽檢點,按5%比例抽查產品。發現偏移、立碑等缺陷時,立即暫停生產并追溯原因。某項目實測顯示,通過嚴格抽檢,批次不良率從1.2%下降至0.05%。 -

數據追溯與改進

建立質量數據追溯系統,將檢測結果同步至MES系統。當某批次0402電阻偏移率超標時,系統0.3秒內追溯至鋼網開口尺寸,并調整后續批次參數,避免問題擴散。

四、參考案例:從設計到交付的極速體驗

某客戶需在5天內完成一款4層PCB的試制,傳統廠商報價周期為7天。我們通過以下方案實現提前交付:

- 設計階段:24小時內完成DFM檢查,提出3處設計優化建議(如增加測試點間距),避免后期返工。

- 物料階段:48小時內匹配到全部兼容元件,其中80%為庫存現貨,采購成本降低15%。

- 生產階段:采用U型產線與彈性排班,48小時內完成貼片、焊接與檢測,首件良率達99.2%。

- 交付結果:最終在3個工作日內交付樣品,較客戶要求提前2天,且一次性通過功能測試。

結語:技術驅動的高效交付

1943科技的快速打樣能力,源于對流程、設備與質量的系統性優化。我們以DFM設計為起點,以智能化設備為支撐,以三級質量管控為保障,構建了“設計-物料-生產-檢測”一體化的高效體系。這種能力不僅幫助客戶縮短研發周期,更通過高良率降低綜合成本。

2024-04-26

2024-04-26