在SMT貼片加工過程中,元器件選型是決定產品成敗的關鍵環節之一。一個科學合理的選型策略,不僅直接影響電路板的性能與可靠性,還關系到整體制造成本、交付周期以及供應鏈穩定性。對于電子制造企業而言,如何在性能、成本與供應風險之間找到最佳平衡點,已成為提升核心競爭力的重要課題。

一、性能優先:選型必須匹配產品功能需求

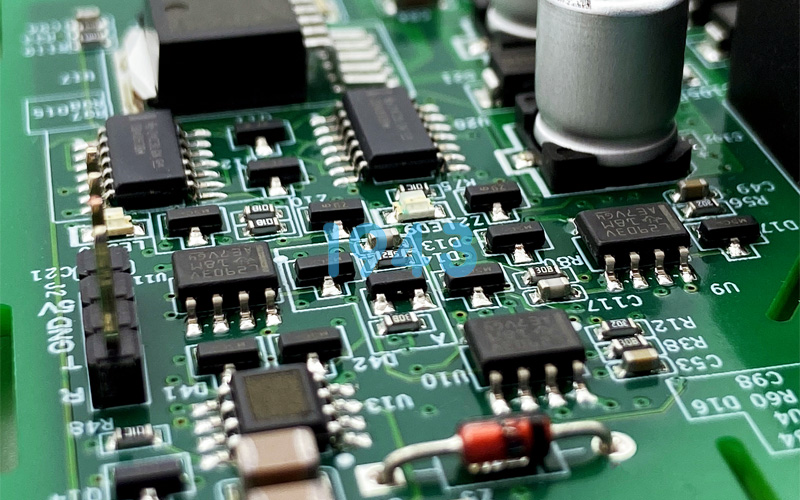

元器件的電氣性能、封裝形式、熱穩定性等參數,直接決定了終端產品的功能表現和使用壽命。在SMT貼片加工中,選型首先要以產品設計目標為導向:

- 高頻高速應用(如5G通信、AI設備)需優先選用低寄生參數、高信號完整性的元器件;

- 工業或汽車電子則更關注寬溫工作范圍、抗振動與長期可靠性;

- 智能硬件產品則需兼顧小型化與集成度,選擇0201等微型封裝元件。

值得注意的是,高性能并不等于“越貴越好”。應結合實際應用場景,避免過度設計,造成不必要的成本浪費。

二、成本控制:從BOM優化到工藝適配

在保證性能的前提下,元器件成本控制是SMT貼片加工企業提升利潤空間的關鍵。有效的成本策略包括:

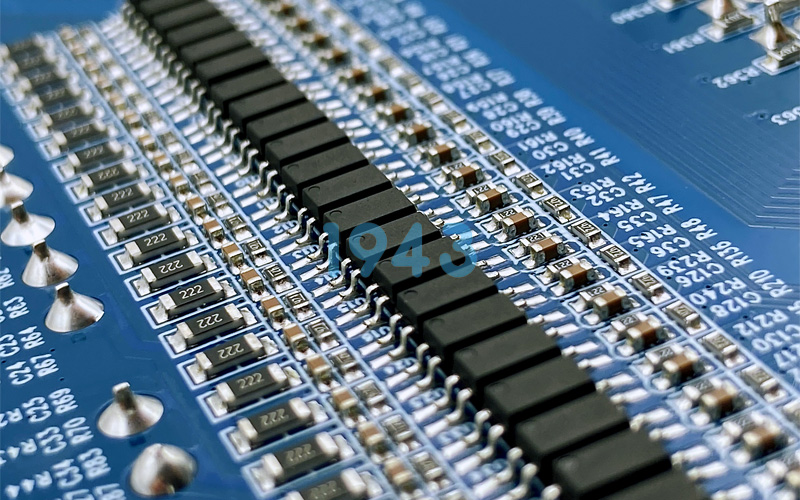

- 標準化選型:優先選用通用性強、市場流通量大的型號,可顯著降低采購單價;

- 封裝兼容性:選擇與現有貼片設備兼容的封裝類型,避免因特殊封裝導致設備改造或效率下降;

- 替代料管理:建立多源替代料清單,在主料缺貨時快速切換,既保障生產連續性,又避免高價緊急采購。

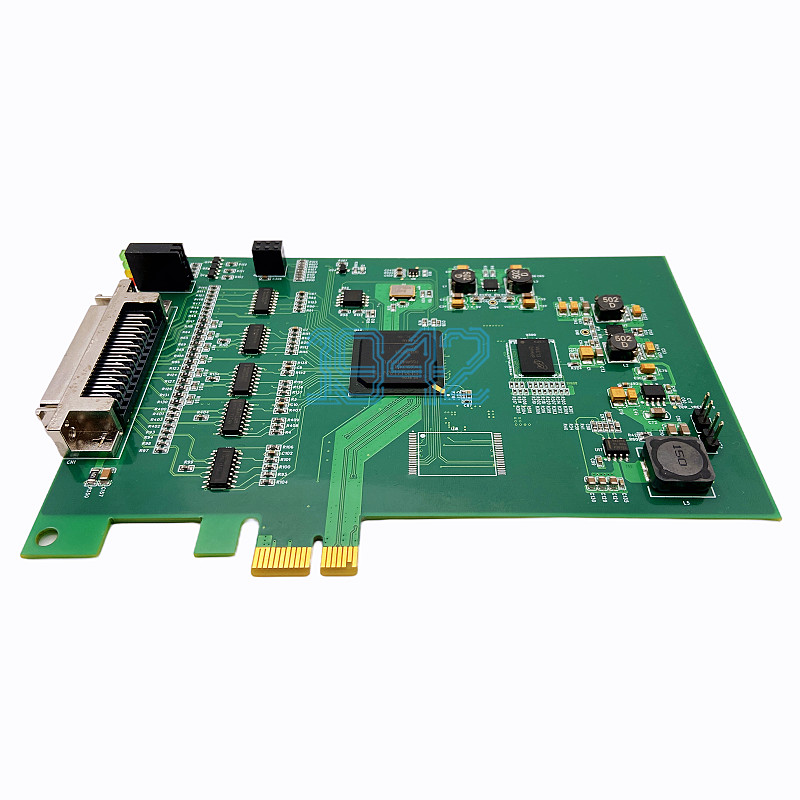

此外,還需綜合考慮元器件對錫膏印刷、回流焊溫區設置等工藝環節的影響。某些低價元器件若對工藝窗口要求苛刻,反而可能增加不良率,得不償失。

三、供應風險防控:構建韌性供應鏈

近年來,全球電子元器件供應鏈波動加劇,缺料、交期延長已成為行業常態。因此,元器件選型必須將供應風險納入核心考量:

- 避免“獨供”依賴:盡量不選用僅由單一廠商生產的型號,優先選擇多家原廠或授權渠道可供應的物料;

- 關注生命周期狀態:避免選用已進入“停產通知”(EOL)階段的元器件,優先選擇生命周期長、持續供貨保障強的產品;

- 提前備料與VMI合作:對關鍵元器件建立安全庫存,或與供應商建立VMI(供應商管理庫存)機制,提升應對突發缺貨的能力。

在SMT貼片加工項目啟動初期,就應聯合采購、工程與供應鏈團隊進行聯合評審,從源頭規避潛在斷供風險。

四、三位一體:構建科學的元器件選型決策模型

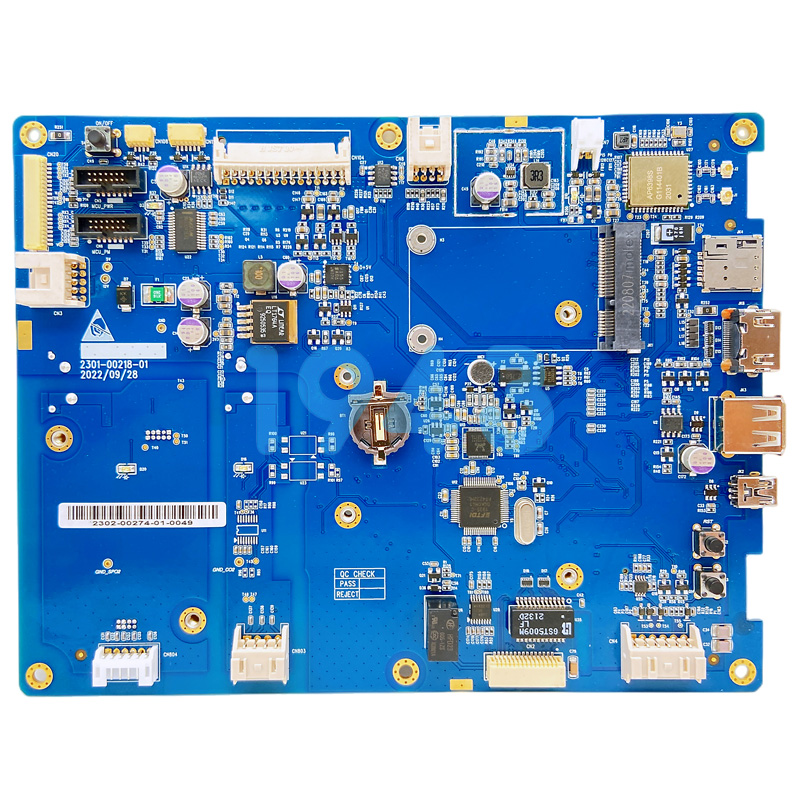

理想的元器件選型策略,應建立“性能—成本—供應”三位一體的評估體系:

- 性能達標:滿足功能、可靠性及認證要求;

- 成本合理:綜合BOM成本、工藝成本與維護成本;

- 供應穩健:具備多源供應能力、穩定交期與長期供貨承諾。

通過量化評分、風險矩陣或數字化選型平臺,可將主觀判斷轉化為客觀決策,大幅提升選型效率與準確性。

結語:選型即戰略,細節決定成敗

在高度自動化的SMT貼片加工體系中,元器件雖小,卻承載著產品性能、成本結構與供應鏈安全的多重使命。科學的選型策略,不僅是技術問題,更是企業戰略能力的體現。

作為深耕電子制造領域的SMT貼片加工服務商,我們始終堅持以客戶產品成功為核心,從元器件選型階段即介入支持,幫助客戶在性能、成本與供應風險之間實現最優平衡,打造高可靠、高性價比、高交付保障的電子產品。

了解更多SMT貼片加工服務與元器件選型建議,歡迎訪問1943科技官網,獲取專業工程支持與定制化解決方案。

2024-04-26

2024-04-26