PCBA代工企業的物料管理能力直接關系到產品質量與交付效率。1943科技憑借完善的物料管理體系,為客戶提供從IQC檢驗到倉儲追溯的全流程服務,確保物料質量與供應穩定。

一、IQC檢驗:嚴把物料入廠第一關

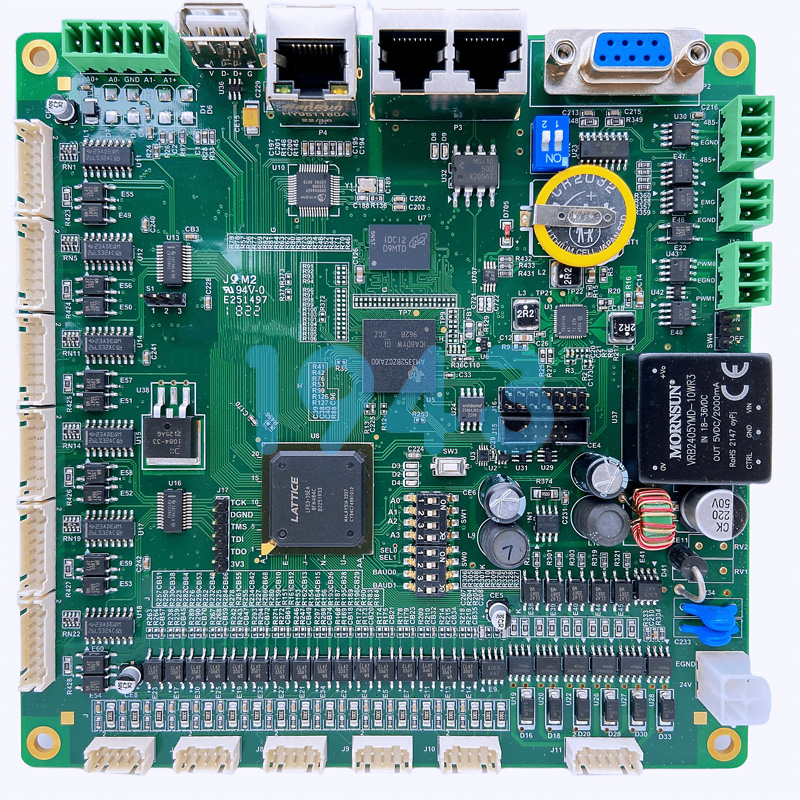

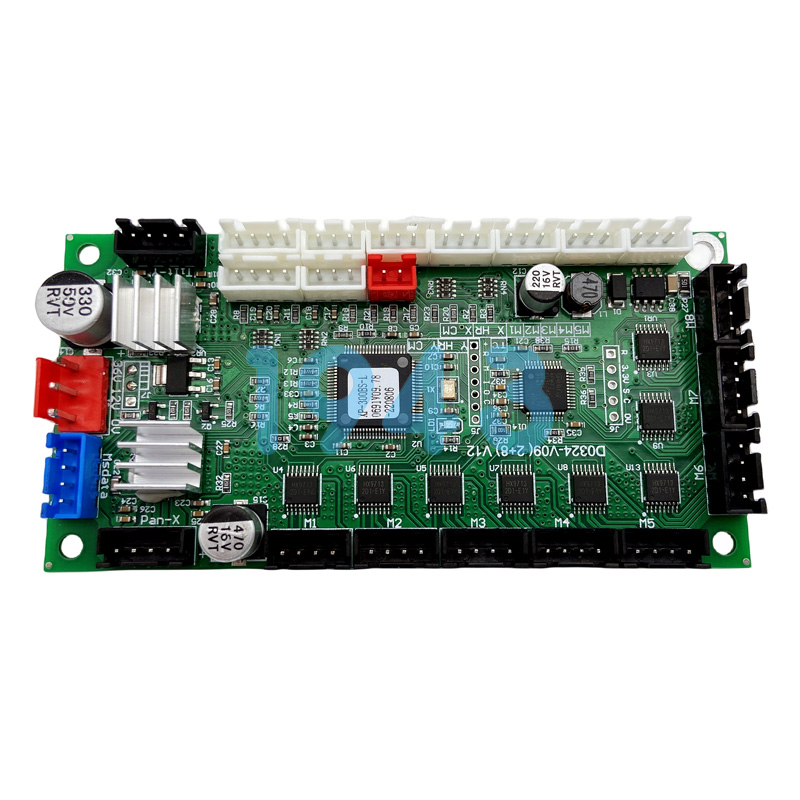

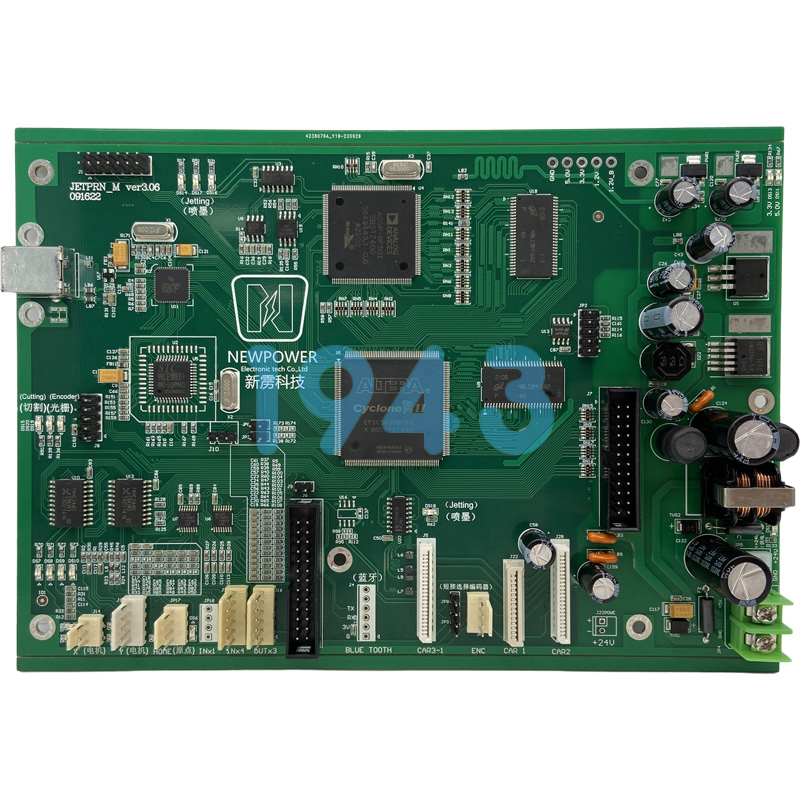

IQC檢驗是物料管理的首要環節。我司制定了嚴格且全面的IQC檢驗標準與流程。當物料送達倉庫后,倉庫人員會仔細核對送貨單與采購訂單的一致性,檢查物料包裝完整性。隨后,IQC檢驗人員依據AQL抽樣計劃,對電子元器件、PCB板等關鍵物料進行100%外觀篩查及抽檢功能測試。對于高風險物料,還會實施加嚴檢驗,如X-Ray檢測BGA封裝虛焊等。同時,引入MES系統實現檢驗數據實時上傳,使追溯周期縮短至2小時內。此外,建立了供應商分級管理體系,對不同供應商的物料采取差異化的檢驗策略,進一步保障物料質量。

二、物料存儲:科學管理確保物料可用性

-

環境控制:我司為不同類型的物料提供了適宜的存儲環境。例如,對于一些對溫濕度敏感的元器件,設置了專門的防潮柜進行存放,嚴格控制溫濕度在規定的范圍內,以防止物料受潮損壞。

-

標識與分區管理:所有物料都有清晰明確的標識,包含物料名稱、規格、數量、批次、入庫日期等信息,方便倉庫管理人員快速準確地識別和查找物料。同時,采用分區管理的方式,將倉庫劃分為不同的區域,如原材料區、半成品區、成品區等,不同區域內的物料按照一定的規則進行分類存放,提高倉庫的利用率和管理效率。

三、倉儲追溯:實現物料全程可監控

-

系統支持:借助先進的倉儲管理系統(WMS),對物料的入庫、出庫、存儲、調撥等操作進行實時記錄和跟蹤。每一次物料的變動都會在系統中留下詳細的記錄,包括操作人員、操作時間、操作原因等信息,確保物料流向清晰可查。

-

物料編碼與批次管理:為每一類物料賦予唯一的編碼,并在編碼中融入供應商信息、生產日期等關鍵信息。同時,對物料進行批次管理,在物料出庫時,遵循先進先出的原則,優先使用入庫時間較早的批次,既能保證物料的新鮮度,又能有效降低庫存積壓風險,還能在出現質量問題時,迅速定位到同一批次的物料,及時采取相應的措施,如召回、返工等,將損失降到最低。

四、持續優化:提升物料管理水平

-

數據分析與風險預警:定期對物料管理數據進行分析,如庫存周轉率、呆滯料率、物料損耗率等,通過這些數據指標的監控,及時發現物料管理過程中存在的問題和潛在風險。例如,如果某類物料的庫存周轉率過低,可能存在積壓風險,系統會發出預警信號,提醒采購部門合理調整采購計劃,避免過多采購導致庫存積壓占用資金;又如,對于呆滯料率較高的物料,及時與設計部門溝通,探討是否可以通過設計變更等方式加以消化利用,減少損失。同時,根據數據分析結果,不斷優化物料管理流程和策略,如調整安全庫存水平、優化供應商配送計劃等,以提高物料管理的效率和效益。

-

供應商協同與評估:加強與供應商的溝通與協作,建立定期的供應商評審機制。對供應商的供貨質量、交貨期、價格、服務水平等方面進行綜合評估,根據評估結果,對供應商進行動態調整和優化,確保選擇優質的供應商進行合作,從源頭上保障物料的供應質量和穩定性。例如,對于表現優秀的供應商,給予更多的訂單機會和長期合作協議,激勵供應商不斷提高自身水平;而對于經常出現供貨問題或質量問題的供應商,及時采取警告、扣款、暫停合作等措施,督促供應商進行整改,若整改無效,則堅決淘汰,尋找更合適的供應商替代。

1943科技通過以上從IQC檢驗到倉儲追溯的全流程物料管理,為PCBA代工項目提供了堅實的物料保障,助力客戶實現高質量、高效率的電子產品生產。在未來的業務發展中,我們將持續優化物料管理體系,不斷提升服務水平,滿足客戶日益增長的多樣化需求。如果您有SMT貼片加工的需求,歡迎隨時聯系我們,我們將為您提供詳細的方案和報價。

2024-04-26

2024-04-26