在電子產品開發中,選擇SMT代工代料廠家是影響項目成敗的關鍵決策。面對市場上眾多的服務商,如何精準篩選出真正專業的合作伙伴?

這不僅關系到產品質量和成本,更直接影響產品上市時間和企業聲譽。一份不慎的選擇可能導致元器件劣質、交期延誤、質量返工等一系列問題,給企業帶來巨大損失。

01 質量管理體系與認證資質

質量是SMT代工代料的“生命線”,直接決定產品的穩定性和市場競爭力。國際認證與行業標準合規性是衡量SMT代工廠專業度的首要標尺。

優質SMT代工廠應具備完善的質量管理體系,其中ISO9001質量管理體系認證是基礎要求。

若產品涉及醫療、汽車等特殊領域,廠家還需具備相應的行業認證。

資質認證不能只停留在紙面上,關鍵在于認證標準的實際落地執行。建議實地考察時查看質量體系運行記錄和工藝管控文件,確保“認證與生產”不脫節。

全流程質量管控體系是保障產品品質的核心。從來料檢驗(IQC)到過程管控(IPQC),再到成品測試(FQC/OQC),每個環節都應有明確標準和完整記錄。

先進的質量檢測設備不可或缺,包括AOI(自動光學檢測)、X-Ray檢測(針對BGA元件)等。這些設備能精準發現焊接缺陷、短路等質量問題,確保產品出廠合格率。

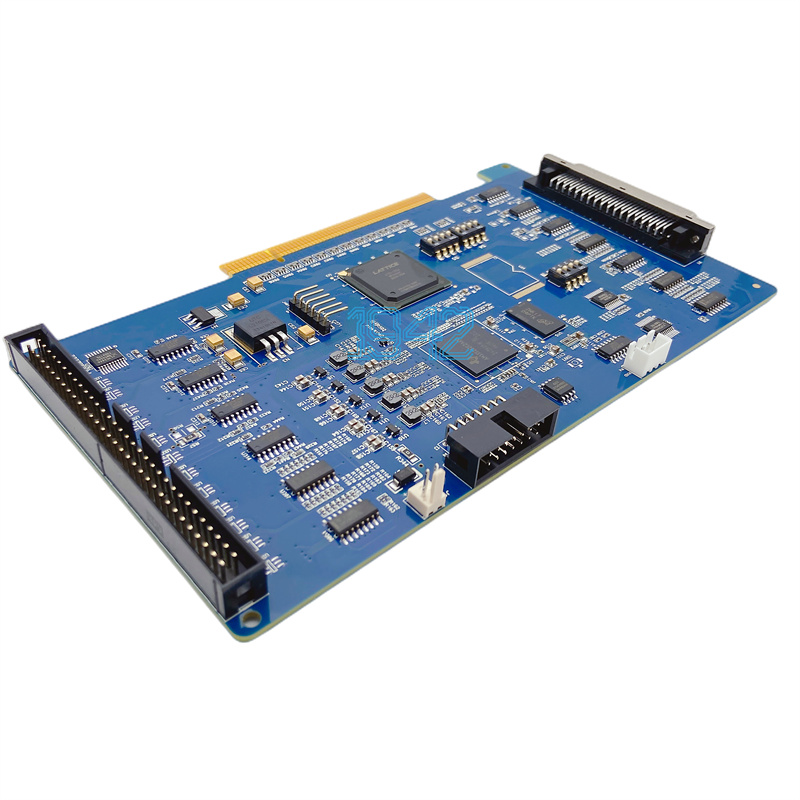

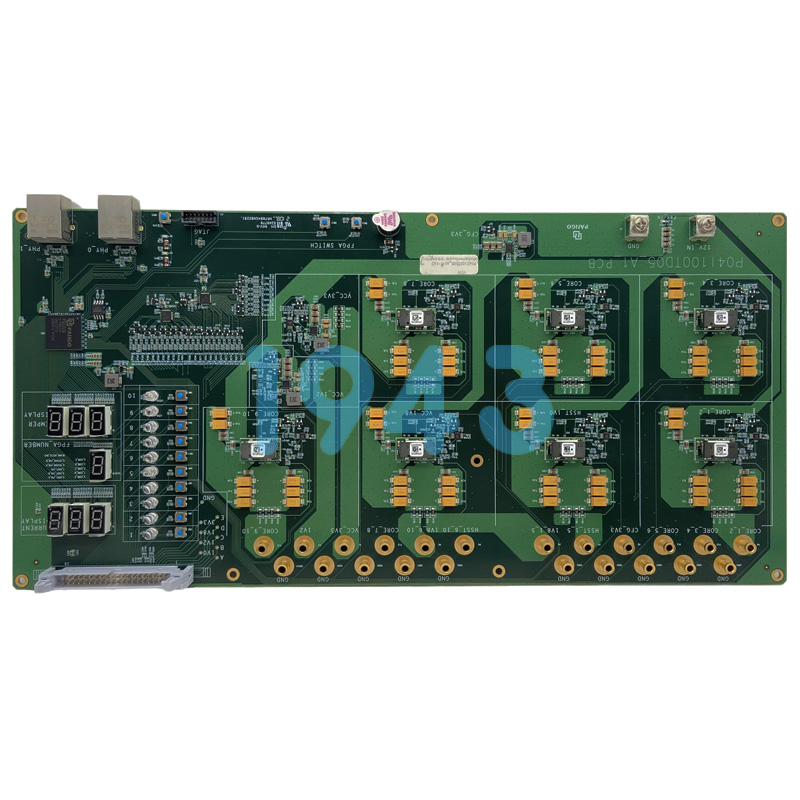

02 生產設備與工藝能力

SMT代工廠的設備配置直接決定了其工藝上限和生產能力。先進且維護良好的設備是高質量SMT生產的基礎。

在SMT貼片環節,廠家需配備高精度貼片機、全自動絲印機、多溫區回流焊爐等核心設備。這些設備應能支持0201超小型元器件、BGA/CSP等精密器件貼裝。

對于特殊工藝需求,如異形PCB、高密度元件或特殊材料(柔性板、陶瓷基板),廠家需證明其具備相關工藝參數庫與成功案例。

檢測設備的完備性同樣重要。除了常規的AOI自動光學檢測外,針對BGA等隱藏焊點,X-Ray檢測設備是必備項。

數據表明,配備X-Ray檢測的工廠產品直通率比未配備工廠高出18%。

技術團隊的實踐經驗直接影響工藝難題的解決能力。優秀廠家擁有經驗豐富的工程師團隊,能提供DFM(可制造性設計)分析,從生產角度優化PCB布局和元器件選型,減少后期工藝難題。

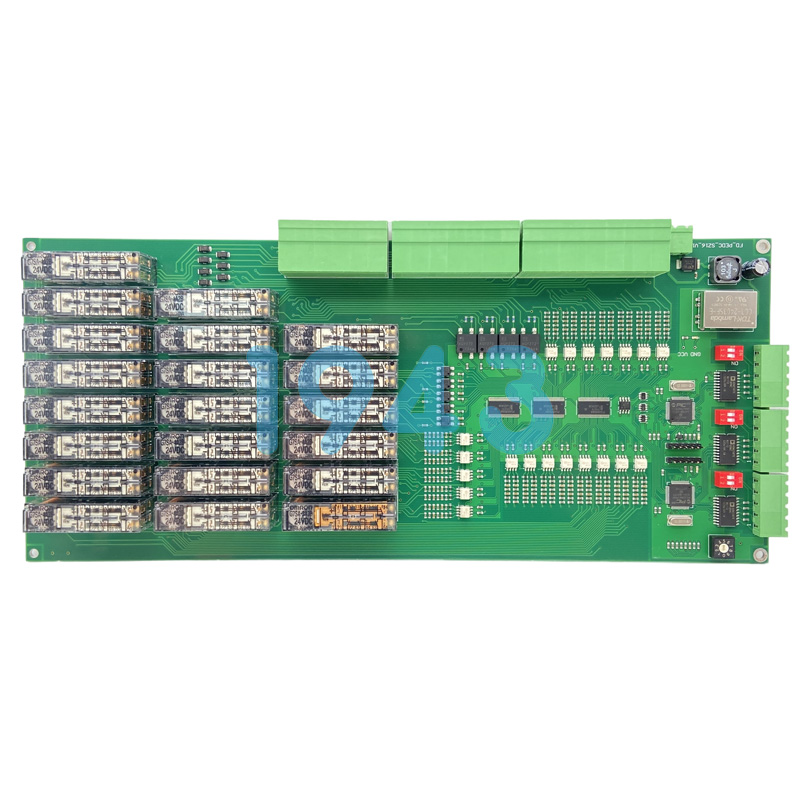

03 供應鏈管理與物料控制

SMT代工代料的核心價值之一在于供應鏈整合能力。元器件質量直接決定終端產品的可靠性,必須嚴格把控。

物料來源可追溯性是考察重點。優質廠家應與原廠或核心代理商建立穩定合作關系,能提供元器件采購憑證與溯源報告,從根本上杜絕翻新料、假冒料流入生產環節。

在電子元器件供需波動頻繁的背景下,缺貨應對能力尤為重要。可靠的服務商應具備替代料匹配能力,建立常用元器件安全庫存,避免因單一物料短缺導致生產停滯。

物料管理體系的專業度可通過實地考察評估。注意觀察工廠倉庫是否執行嚴格的物料分區存放(待檢/合格/退貨),是否遵循先進先出原則,以及周轉車是否配備防靜電涂層。

這些細節直接反映工廠的管理水平,曾有企業因忽略物料存儲檢查,收到的電容因長期暴露在潮濕環境中導致焊接氣泡率超標。

成本控制透明度也不容忽視。報價應明確包含物料費、加工費、測試費等明細,同時在保證正品的前提下,能根據訂單規模提供性價比優化方案。

04 技術服務與售后支持

SMT代工代料的價值不止于生產,專業的技術服務能大幅降低項目風險,加速產品上市。

前期設計支持是區分普通SMT代工廠與優質合作伙伴的關鍵。廠家應提供專業的DFM(可制造性設計)分析,能從生產角度優化PCB布局、元器件選型,提前規避設計漏洞,縮短研發周期。

柔性生產能力對應對市場變化至關重要。優質廠家應能適配小批量試產與大批量量產的不同需求,并具備緊急訂單的快速響應機制。

小批量訂單最快能在3天內交付,是評估廠家產能彈性的實用指標。

售后響應效率直接關系到問題解決速度。可靠廠家會明確質量問題的處理流程,包括響應時效、解決方案提供周期等,并提供質保期內的維修或更換服務。

理想的售后承諾是“24小時初步響應,48小時技術落地”。

數據追溯能力是現代電子制造的重要特征。配備MES系統的工廠能在5分鐘內定位問題批次,而傳統工廠追溯問題可能需要3天翻記錄。

在選擇SMT代工廠時,務必確認其是否具備從成品到原料的正反向追蹤能力。

在選擇SMT代工代料伙伴時,質量、設備、供應鏈、服務這四大要素如同一張桌子的四條腿,缺一不可。短期來看,嚴格考察這些條件可能會花費一些時間;但長遠而言,專業的合作伙伴能大幅降低項目風險,加速產品上市。

1943科技作為專業的SMT代工代料服務商,已構建起涵蓋“設計-采購-生產-測試-售后”的全流程服務體系,致力于為電子企業提供高效可靠的制造解決方案。

2024-04-26

2024-04-26