在SMT貼片加工過程中,虛焊(Cold Solder Joint)是影響產品可靠性的高頻缺陷之一。盡管外觀上焊點看似完整,但內部卻未形成有效金屬連接,極易導致電路間歇性斷路、功能失效甚至整機返修。尤其在高密度、微型化電子產品的生產中,虛焊問題更易被忽視卻后果嚴重。

作為深耕SMT制造領域多年的專業服務商,我們深知:解決虛焊不能只靠事后檢測,必須從源頭系統防控。1943科技將圍繞“材料—工藝—設備—環境”四大核心維度,詳解從源頭控制虛焊的4個關鍵步驟,助力客戶提升直通率、降低質量風險。

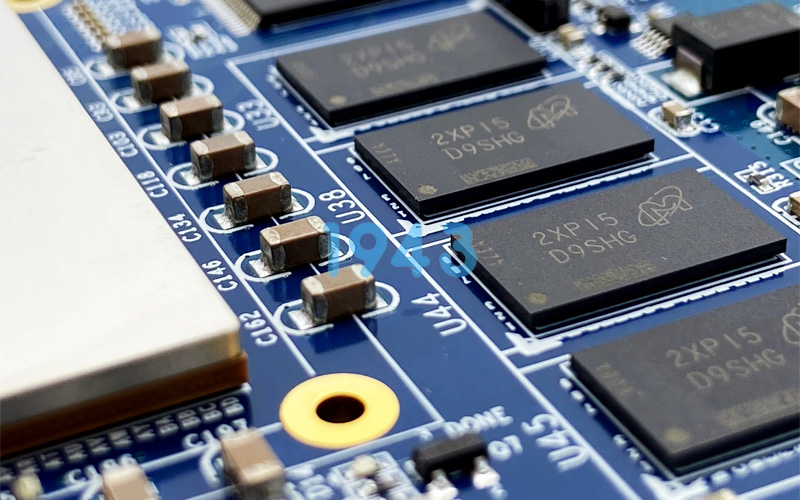

第一步:嚴控原材料品質,杜絕“先天不足”

虛焊往往始于材料端的隱患。焊盤氧化、元件引腳污染、焊膏活性下降等問題,都會直接阻礙焊料與基材之間的冶金結合。

- PCB與元器件表面狀態管理:所有來料需進行可焊性驗證,銅面不得發黑、引腳無油污或指紋殘留。建議對高可靠性產品實施等離子清洗或超聲波預處理。

- 焊膏全生命周期管控:選用高活性、低氧化度的無鉛錫膏(如SAC305),嚴格按5–10℃冷藏存儲;使用前充分回溫并攪拌,避免助焊劑揮發或錫粉團聚。

- 建立來料檢驗標準:包括焊膏金屬含量(≥88%)、錫粉粒徑分布(25–45μm占比>80%)、熔點偏差(±2℃內)等關鍵參數。

提示:材料問題具有隱蔽性,僅靠目檢難以發現。建議在NPI階段即導入DFM(可制造性設計)評審,提前識別潛在風險點。

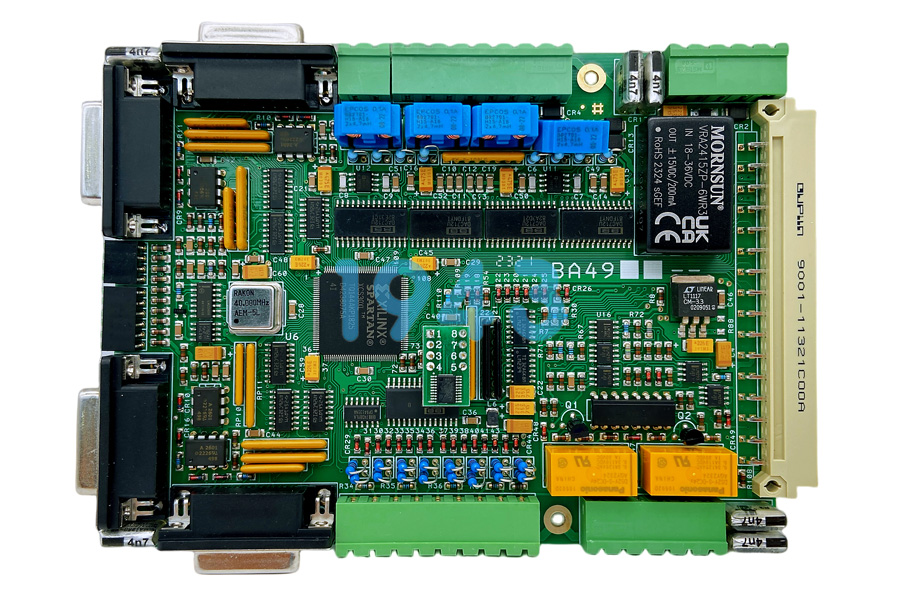

第二步:優化回流焊工藝曲線,確保“熱力到位”

回流焊接是形成可靠焊點的核心環節。溫度不足、升溫過快或保溫時間過短,均會導致助焊劑未充分活化、焊料潤濕不良,從而誘發虛焊。

- 采用階梯式預熱策略:推薦三段預熱(如150℃→180℃→210℃),使助焊劑逐步揮發并清潔焊盤,避免“爆沸”造成焊球飛濺。

- 精準控制峰值溫度與時間:無鉛工藝建議峰值溫度控制在235–245℃,回流時間維持60–90秒,確保焊料充分熔融并與銅面形成IMC合金層。

- 實時監控溫度曲線:通過爐溫測試儀定期采集實際曲線,結合MES系統實現SPC過程控制,異常波動自動預警。

注意:不同板厚、元件密度需匹配差異化曲線,切忌“一套參數打天下”。

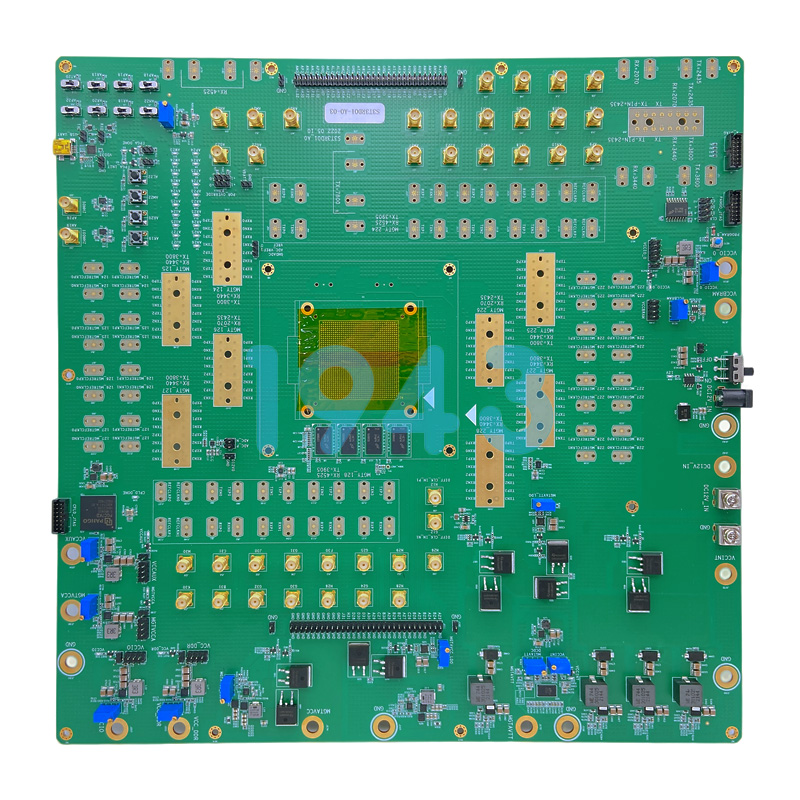

第三步:保障貼裝與印刷精度,避免“位置偏差”

即使材料與熱工藝完美,若錫膏印刷偏移或元件貼裝不到位,也會造成局部焊料不足或接觸不良,埋下虛焊隱患。

- 鋼網開口精準補償:根據元件尺寸與焊盤設計,合理調整開口比例(通常為焊盤面積的85–95%),防止錫量過多或過少。

- SPI+AOI雙重閉環檢測:印刷后立即進行3D錫膏檢測(SPI),貼裝后啟用高分辨率AOI,重點監控0201等微小元件的偏移與錫量。

- 貼片壓力與Z軸校準:確保貼裝壓力適中(一般0.2–0.5N),避免元件“浮高”;定期校驗貼片頭Z軸精度(±0.03mm以內)。

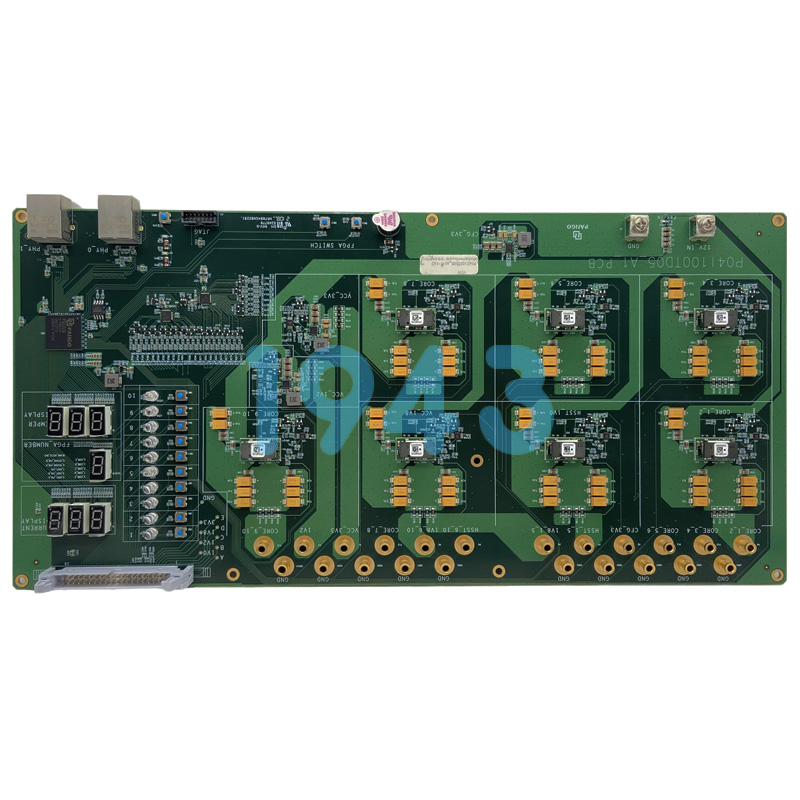

第四步:構建潔凈受控的生產環境,阻斷“外部干擾”

車間環境中的灰塵、濕氣、靜電等,雖不直接導致虛焊,卻會間接加劇材料污染與工藝波動。

- 恒溫恒濕控制:建議車間溫度23±2℃、濕度45–60%RH,防止焊膏吸潮或PCB吸水。

- 防靜電體系全覆蓋:從物料周轉到操作工位,全程使用防靜電包裝、地墊與腕帶,避免靜電損傷敏感元件。

- 定期清潔與維護:鋼網每2小時自動清洗一次,回流焊爐膛每周清理氧化殘留,貼片機吸嘴每日點檢更換。

結語:從“救火式返修”轉向“預防式制造”

虛焊問題的本質,是制造系統多個環節協同失效的結果。唯有將控制點前移至設計、物料、工藝與環境的源頭,才能真正實現“零缺陷”目標。

在1943科技,我們堅持以工藝驅動質量,通過全流程數據追溯、AI視覺缺陷分析與柔性產線配置,為客戶構建高可靠、高效率的SMT制造防線。無論您處于研發打樣還是批量量產階段,我們都可提供定制化的SMT貼片加工服務,助您快速響應市場、贏得客戶信賴。

2024-04-26

2024-04-26