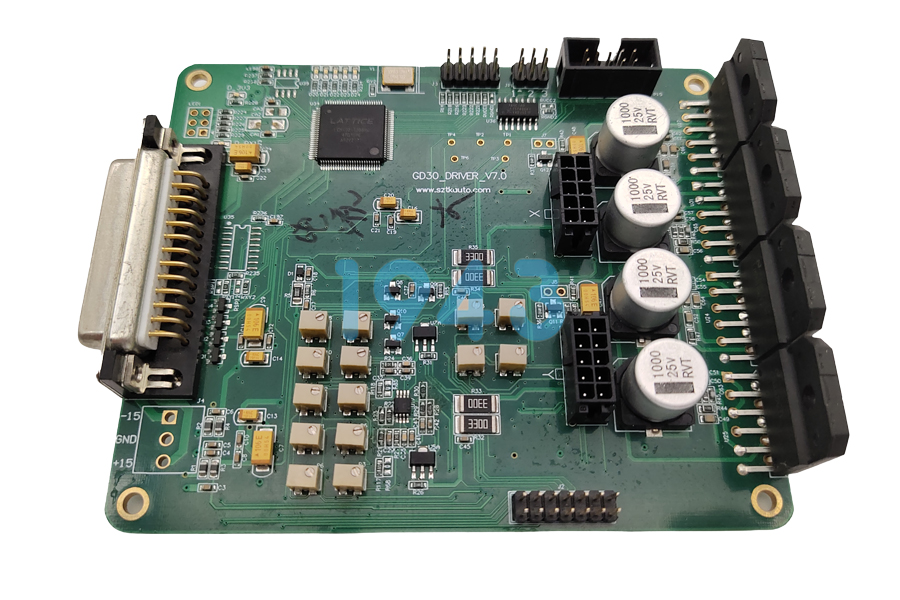

在現(xiàn)代電子制造領(lǐng)域,SMT(表面貼裝技術(shù))與PCBA(印刷電路板組裝)是電子元件組裝的核心環(huán)節(jié),直接決定產(chǎn)品的性能、可靠性與生產(chǎn)效率。作為專業(yè)SMT貼裝服務商,1943科技深耕電子裝聯(lián)技術(shù),通過精準的工藝控制與嚴格的質(zhì)量管理,為客戶提供高可靠性的PCBA制造解決方案。1943科技將分享SMT貼片及PCBA組裝的全流程關(guān)鍵技術(shù),幫助行業(yè)用戶深入理解電子元件組裝的核心邏輯。

一、SMT貼片:電子組裝的基礎(chǔ)技術(shù)框架

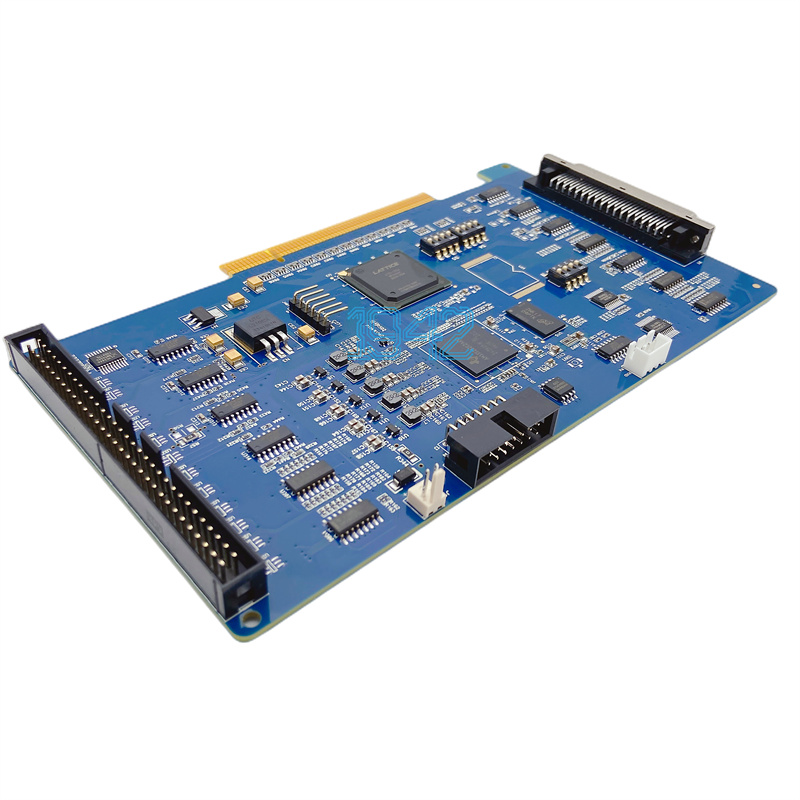

SMT(Surface Mount Technology)是通過自動化設(shè)備將表面貼裝元器件(SMD)直接貼裝到印刷電路板(PCB)焊盤上的技術(shù),其核心優(yōu)勢在于實現(xiàn)電子產(chǎn)品的小型化、高性能與自動化生產(chǎn)。與傳統(tǒng)通孔插裝(THT)相比,SMT通過省略元件引腳插孔步驟,大幅提升組裝密度與生產(chǎn)效率,成為當前電子制造的主流工藝。

1. SMT貼片的基本原理

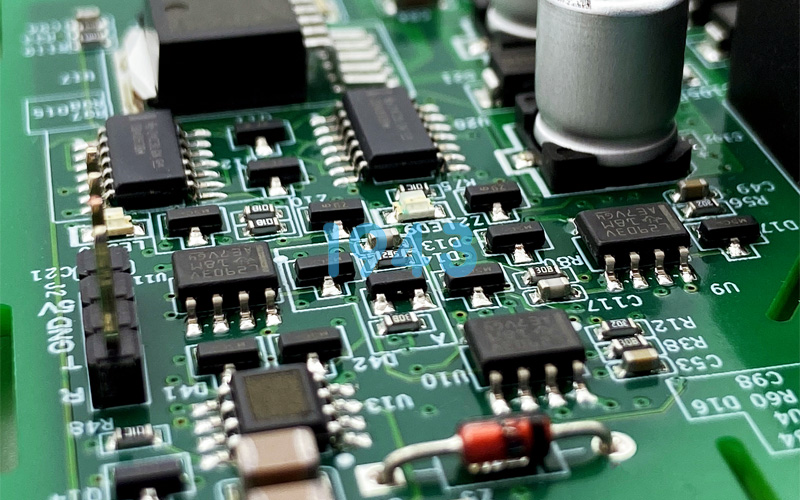

SMT貼片的核心是“精準定位+可靠連接”。首先通過鋼網(wǎng)印刷將焊膏(錫膏)均勻涂覆在PCB焊盤上,形成元件貼裝的介質(zhì);隨后利用貼片機的高精度視覺系統(tǒng),將SMD元件(如電阻、電容、集成電路等)精準貼裝到焊盤上;最后通過回流焊爐的熱熔作用,使焊膏固化形成電氣連接。這一過程需確保貼裝精度、焊膏印刷厚度(通常100-150μm)及回流溫度曲線(需匹配元件耐熱性)的精準控制。

2. SMT貼片的核心工藝流程

- 焊膏印刷:采用激光切割鋼網(wǎng),通過刮刀將焊膏均勻印刷到PCB焊盤上,確保焊膏體積與位置精度,避免短路或虛焊。

- 元件貼裝:貼片機通過視覺系統(tǒng)識別元件與PCB標記點,實現(xiàn)0201至50mm²尺寸元件的高速貼裝,貼裝速度可達30,000CPH(每小時貼裝數(shù)量),精度穩(wěn)定在±30μm以內(nèi)。

- 回流焊接:通過多溫區(qū)回流焊爐,按預設(shè)定溫度曲線(預熱區(qū)、保溫區(qū)、回流區(qū)、冷卻區(qū))完成焊膏熔化與固化,形成可靠電氣連接。

- 質(zhì)量檢測:采用自動光學檢測(AOI)與X射線檢測(X-ray)技術(shù),對貼裝后的PCB進行焊點質(zhì)量、元件位置、極性等全維度檢測,確保無錯位、無短路、無虛焊。

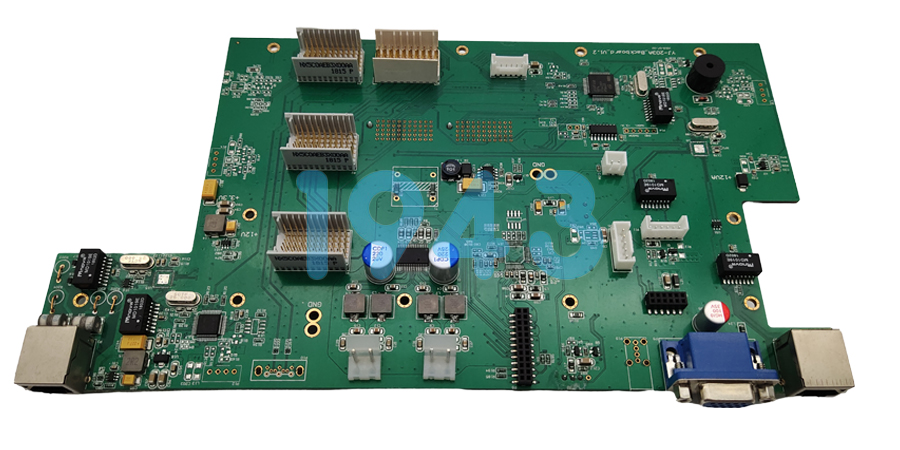

二、PCBA組裝:從貼裝到功能實現(xiàn)的延伸

PCBA(Printed Circuit Board Assembly)是SMT貼片的延伸環(huán)節(jié),指將電子元器件通過SMT或DIP(插件技術(shù))組裝到PCB上,形成具有特定功能的電路板模塊。PCBA組裝需覆蓋從元件采購、貼裝、焊接到功能測試的全流程,確保產(chǎn)品符合設(shè)計要求。

1. PCBA組裝的擴展環(huán)節(jié)

- DIP插件:針對通孔元件(如大型電容、連接器等),采用人工或自動插件機插入PCB孔位,隨后通過波峰焊完成焊接。

- 功能測試:通過在線測試(ICT)、功能測試(FCT)等設(shè)備,驗證電路的電氣連通性與功能完整性,確保無元件損壞、無連接錯誤。

- 老化測試:對PCBA進行高溫通電老化(burn-in test),篩選早期故障產(chǎn)品,提升批次可靠性。

- 清洗與包裝:采用水基或溶劑清洗去除助焊劑殘留,隨后進行干燥處理,最后按客戶要求進行包裝,確保產(chǎn)品在運輸與存儲中的穩(wěn)定性。

2. PCBA組裝的質(zhì)量控制體系

- 來料檢驗:對PCB、元件進行外觀、尺寸、電氣性能檢測,確保物料質(zhì)量合規(guī)。

- 過程控制:通過MES系統(tǒng)實時監(jiān)控貼裝、焊接、測試等環(huán)節(jié)的參數(shù)(如貼裝精度、回流溫度、測試電壓),實現(xiàn)工藝偏差的實時預警。

- 成品檢測:采用AOI、X-Ray、功能測試等多維度檢測,確保PCBA無缺陷,符合IPC-A-610等行業(yè)標準。

三、1943科技:專業(yè)SMT貼裝與PCBA組裝的技術(shù)支撐

作為深耕電子裝聯(lián)領(lǐng)域的專業(yè)服務商,1943科技以“先進設(shè)備+嚴謹工藝+嚴格質(zhì)檢”為核心,為客戶提供從SMT貼片到PCBA組裝的一站式解決方案。

1. 技術(shù)設(shè)備優(yōu)勢

- 高精度貼裝能力:配備國產(chǎn)高端SMT貼片機,貼裝精度達±30μm,支持0201至50mm²尺寸元件的混合貼裝,兼容QFN、BGA等18類封裝形態(tài)。

- 智能化工藝控制:集成邊緣計算技術(shù),實現(xiàn)貼裝參數(shù)自優(yōu)化,換線時間縮短至15分鐘以內(nèi),稼動率穩(wěn)定在92%以上。

- 全流程檢測體系:配置AOI、X-Ray、ICT等檢測設(shè)備,覆蓋貼裝、焊接、測試全環(huán)節(jié),確保產(chǎn)品良率達99.2%以上。

2. 工藝與服務保障

- 可制造性設(shè)計(DFM)支持:工藝工程團隊提供DFM建議,幫助客戶優(yōu)化PCB設(shè)計,規(guī)避制造風險。

- 柔性生產(chǎn)能力:支持新品試產(chǎn)快速導入、小批量與多型號切換,適配不同階段項目需求。

- 售后與質(zhì)量追蹤:提供7*24小時技術(shù)支持,建立多元化質(zhì)保協(xié)議與售后追蹤體系,確保客戶無后顧之憂。

結(jié)語

SMT貼片與PCBA組裝是電子制造的核心環(huán)節(jié),其技術(shù)水平直接決定產(chǎn)品的性能與可靠性。1943科技通過持續(xù)的技術(shù)創(chuàng)新與嚴格的質(zhì)量管理,為客戶提供高可靠性的電子元件組裝解決方案,助力客戶產(chǎn)品成功落地。如需了解更多SMT貼裝/PCBA組裝細節(jié),歡迎訪問1943科技官網(wǎng)聯(lián)系我們,我們將以專業(yè)能力為您的產(chǎn)品保駕護航。

2024-04-26

2024-04-26