在電子制造領域,表面貼裝技術(SMT)已成為現(xiàn)代電子產(chǎn)品生產(chǎn)的核心工藝。其高效、高精度、高可靠性的特點,使得SMT貼片組裝加工作為印制電路板組裝(PCBA)的關鍵環(huán)節(jié),直接決定了最終電子產(chǎn)品的性能與品質(zhì)。對于尋求可靠制造伙伴的客戶而言,深入理解這一過程及其背后的精密控制體系至關重要。

一、 專業(yè)前端工程支持:奠定成功基礎

優(yōu)質(zhì)的SMT貼片加工始于生產(chǎn)前的縝密準備。我們?yōu)槊恳晃豢蛻籼峁┤娴目芍圃煨栽O計審查服務。工程師團隊會仔細分析客戶的Gerber文件、物料清單及裝配圖,從焊盤設計、元器件布局、散熱路徑到組裝順序進行系統(tǒng)性評估。我們旨在提前識別潛在風險,提出優(yōu)化建議,確保設計文件不僅能實現(xiàn)電氣功能,更能適應高效、高良率的自動化生產(chǎn),從源頭規(guī)避后續(xù)生產(chǎn)障礙,縮短產(chǎn)品上市周期。

二、 嚴格的物料管理與供應鏈協(xié)同

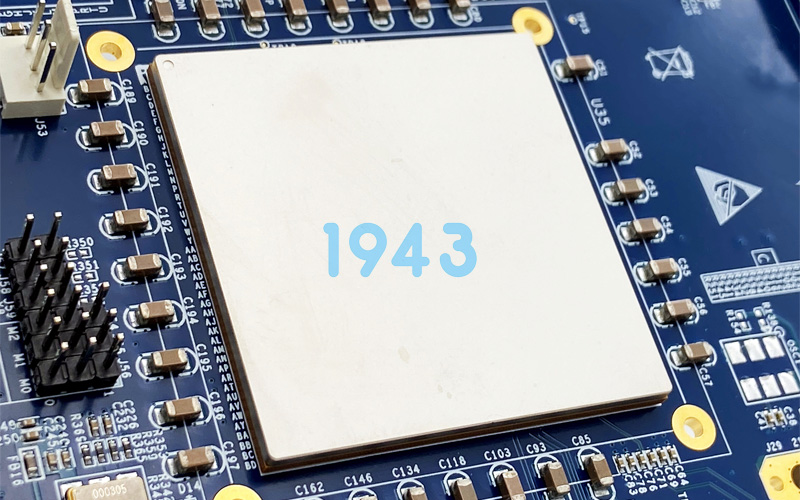

穩(wěn)定的物料供應是連續(xù)生產(chǎn)的保障。我們建立了嚴謹?shù)奈锪瞎芾眢w系,支持客戶自帶物料或委托代購。所有進廠元器件均需經(jīng)過嚴格的來料檢驗流程,包括核對型號規(guī)格、檢查封裝條件、測定關鍵性能參數(shù),并使用先進設備進行如芯片編程、引腳共面性檢測等預處理。我們致力于確保每一顆上線的元器件都符合標準,為后續(xù)貼裝質(zhì)量筑起第一道防線。

三、 精密化的核心SMT貼片工藝流程

SMT生產(chǎn)線的核心在于對每個步驟的精確控制:

- 精準的錫膏印刷:采用全自動視覺印刷機,依據(jù)電路板特性選擇適合的鋼網(wǎng)與錫膏材料。通過精密定位與壓力控制,確保錫膏被準確地印刷在每個焊盤上,厚度均勻一致,這是形成可靠焊點的首要前提。

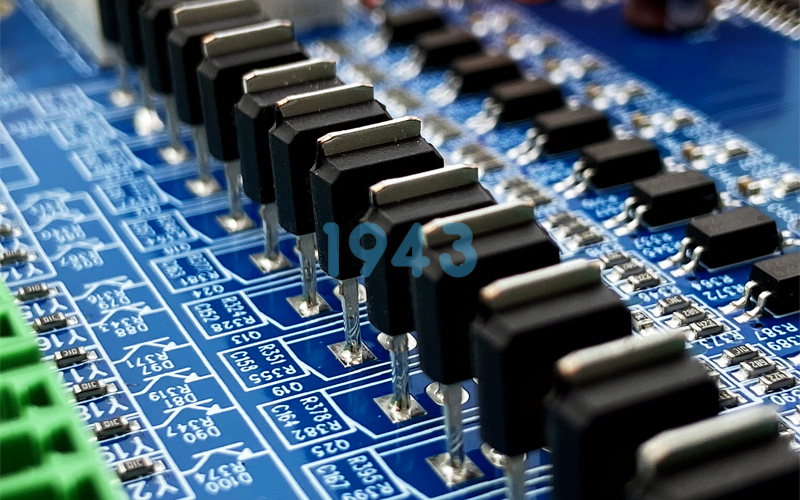

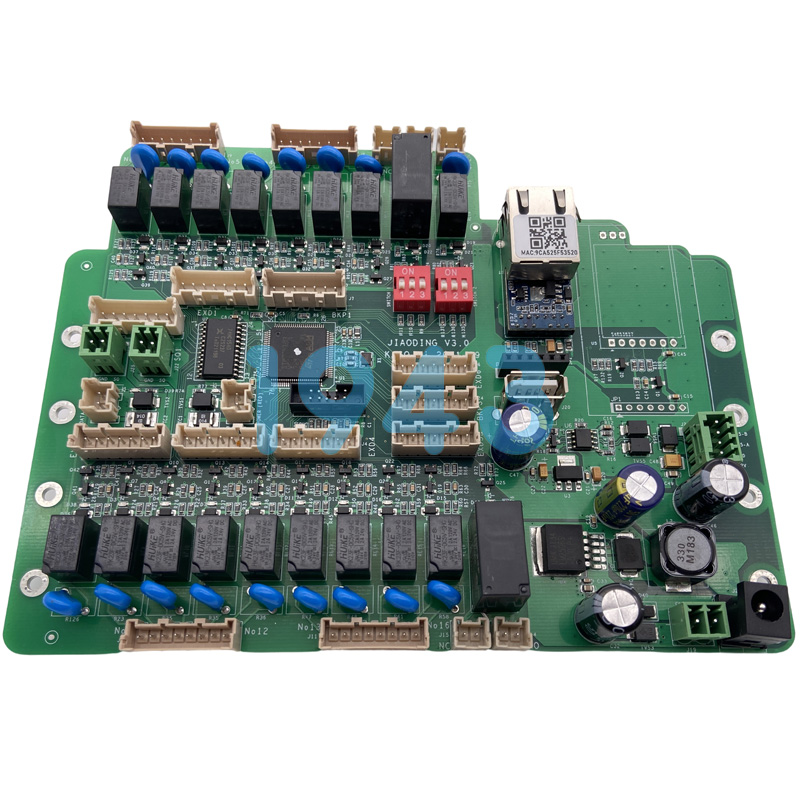

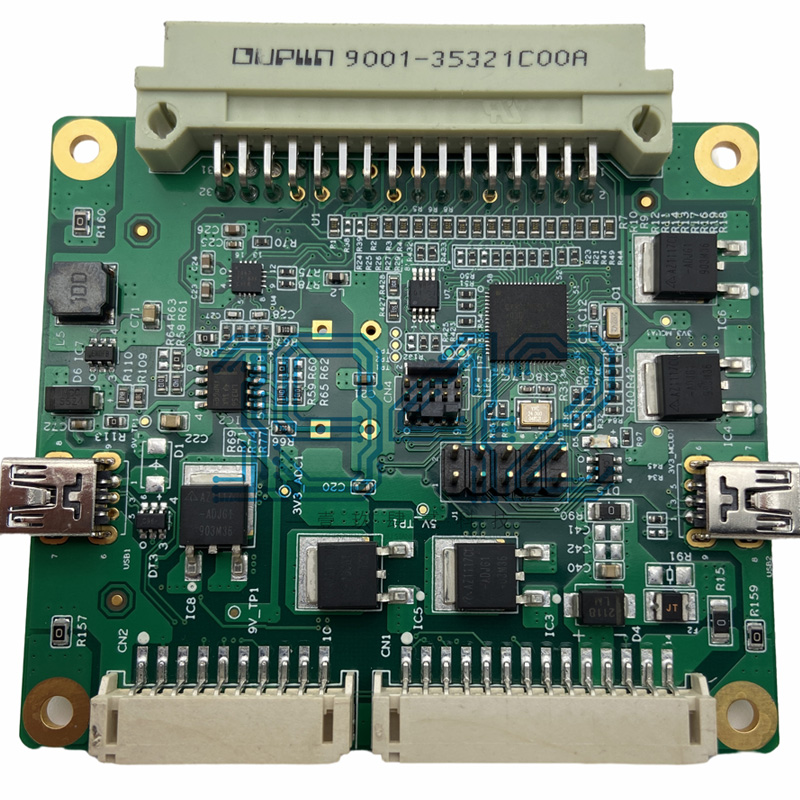

- 高速高精度元器件貼裝:運用多臺聯(lián)動的高速貼片機與高精度貼片機組合,實現(xiàn)從微小阻容件到多引腳、細間距芯片的全范圍覆蓋。視覺識別系統(tǒng)對元器件引腳與板面焊盤進行快速對位校正,實現(xiàn)微米級精度的放置,兼顧了大規(guī)模生產(chǎn)的速度與復雜器件貼裝的準確性。

- 可控的精密回流焊接:經(jīng)過精確編程的回流焊爐,為每一類產(chǎn)品板設定專屬的溫度曲線。通過精準控制預熱、浸潤、回流、冷卻等各個階段的溫度與時間,使錫膏完美熔化并形成冶金結合,同時避免熱應力損傷,確保焊點牢固、光亮且內(nèi)在質(zhì)量可靠。

四、 全面的后段組裝與檢測驗證

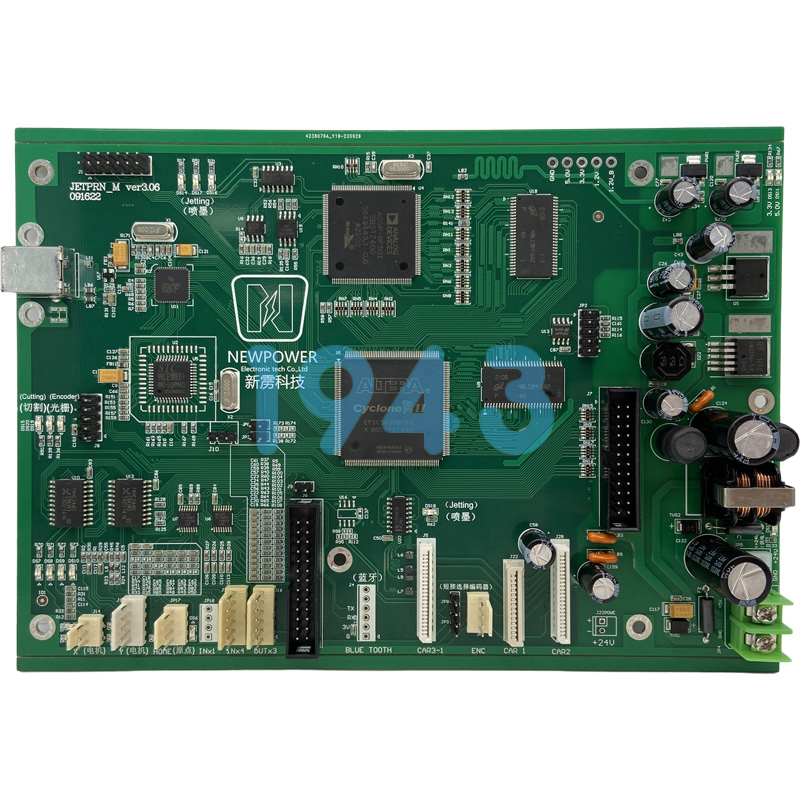

對于需要混裝技術的復雜板卡,我們配備自動插件與選擇性波峰焊設備,滿足通孔元器件的可靠焊接。組裝完成后,電路板將經(jīng)歷多層次的質(zhì)量驗證:

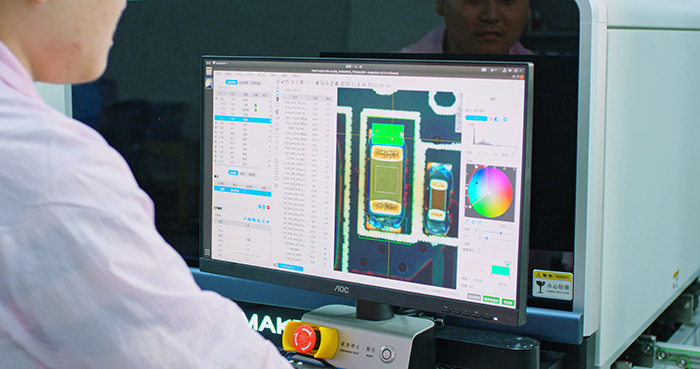

- 自動光學檢查:通過AOI設備,快速掃描檢測焊點的體積、形狀、位置以及是否存在橋接、虛焊、偏移等缺陷。

- 在線測試與功能測試:根據(jù)客戶需求,可進行飛針測試、針床測試或燒錄調(diào)試,對PCBA的電氣性能及基本功能進行驗證。

- X射線透視檢查:對于底部陣列封裝等隱藏焊點,利用X-Ray設備進行無損探查,確保內(nèi)部焊接質(zhì)量無瑕疵。

五、 貫穿始終的質(zhì)量控制與文化

我們堅信,卓越的品質(zhì)源于系統(tǒng)的過程控制而非最終篩選。公司構建了符合國際標準的全流程質(zhì)量管控體系,從物料入庫到成品出貨,每一個環(huán)節(jié)均有可追溯的記錄與明確的控制標準。產(chǎn)線配備實時監(jiān)控系統(tǒng),關鍵工藝參數(shù)被持續(xù)采集與分析,確保生產(chǎn)狀態(tài)穩(wěn)定受控。同時,我們不斷優(yōu)化工藝,通過持續(xù)的訓練與流程改進,將質(zhì)量意識融入每一位員工的日常操作之中。

選擇專業(yè)的SMT貼片組裝加工合作伙伴,意味著選擇了對細節(jié)的執(zhí)著、對工藝的敬畏以及對交付承諾的堅守。我們憑借先進的設備、資深的工程團隊和嚴密的管理體系,致力于為客戶提供從試產(chǎn)打樣到批量生產(chǎn)的一站式、高可靠性PCBA制造解決方案。讓我們助力您的創(chuàng)意從圖紙轉化為穩(wěn)定耐用的電子產(chǎn)品。

歡迎與我們聯(lián)系,探討您的項目需求,共同打造品質(zhì)卓越的電子制造精品。

2024-04-26

2024-04-26