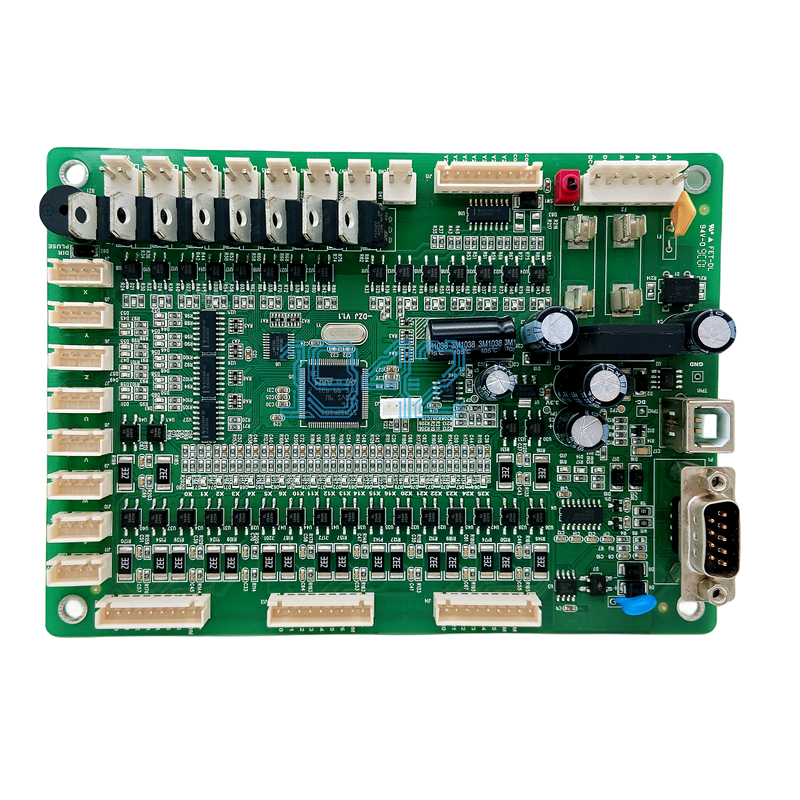

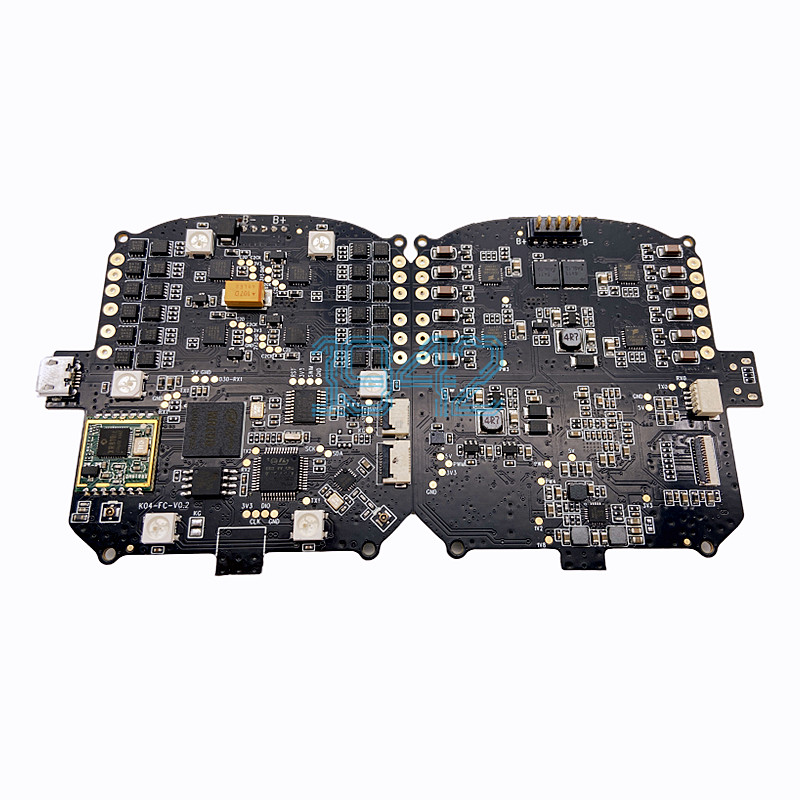

在電子制造服務(EMS)行業中,PCBA貼片加工質量直接決定了終端產品的可靠性與市場口碑。作為專業的SMT貼片加工廠,1943科技始終將“質量為先”作為核心準則,通過標準化流程、先進設備與嚴格品控體系,確保每一塊PCB板的高良率與一致性。我們將深入解析影響PCBA貼片加工質量的關鍵環節,幫助客戶全面了解高品質SMT制造背后的保障機制。

一、原材料管控:質量的第一道防線

PCBA貼片加工的質量起點并非生產線,而是來料階段。1943科技嚴格執行物料準入制度,對所有元器件進行以下檢驗:

- 原廠渠道驗證:確保所有IC、阻容感等元器件來源可追溯,杜絕翻新料、假料;

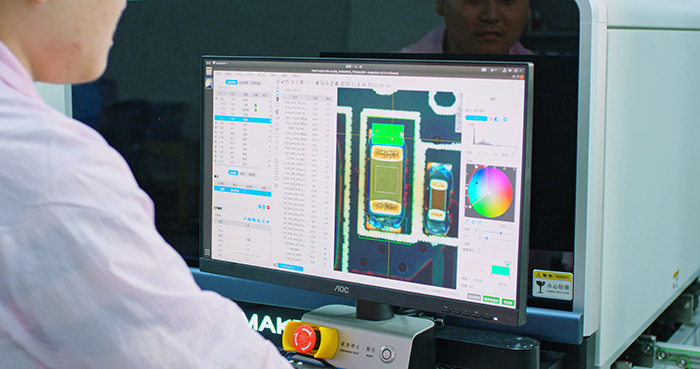

- 外觀與尺寸檢測:使用高倍顯微鏡及AOI預檢設備,篩查引腳氧化、封裝破損、尺寸偏差等問題;

- 濕敏等級管理:對MSD(Moisture Sensitive Devices)器件實施恒溫恒濕存儲,并記錄烘烤履歷,防止回流焊接時發生“爆米花效應”。

只有通過多重驗證的物料,才能進入下一工序,從源頭杜絕質量隱患。

二、錫膏印刷:精度決定焊接成敗

錫膏印刷是SMT貼片工藝中最關鍵的步驟之一,直接影響后續貼裝與回流焊效果。1943科技采用高精度全自動錫膏印刷機,并執行以下控制措施:

- 鋼網張力與開孔精度校驗:定期檢測鋼網平整度與開口尺寸,確保錫膏釋放一致性;

- 刮刀壓力與速度優化:根據板厚、焊盤密度動態調整參數,避免少錫、多錫或偏移;

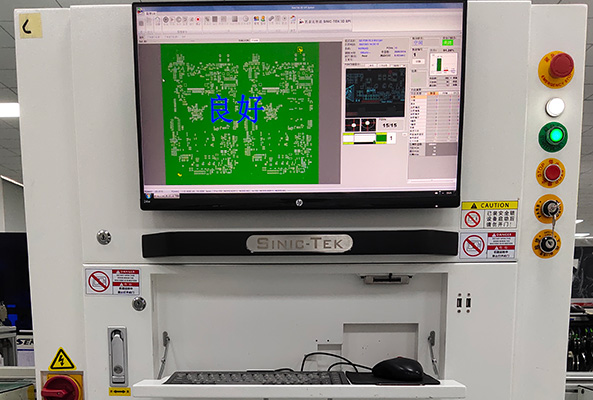

- SPI(錫膏厚度檢測)全檢:每片PCB均經過3D SPI掃描,實時反饋錫膏體積、高度、偏移數據,實現閉環修正。

通過精細化管控,錫膏印刷良率穩定保持在99.8%以上。

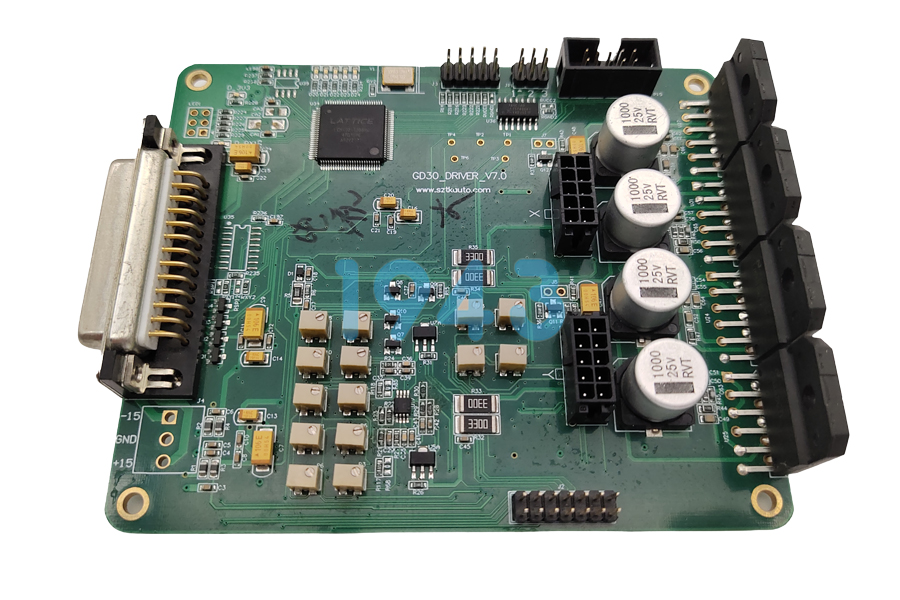

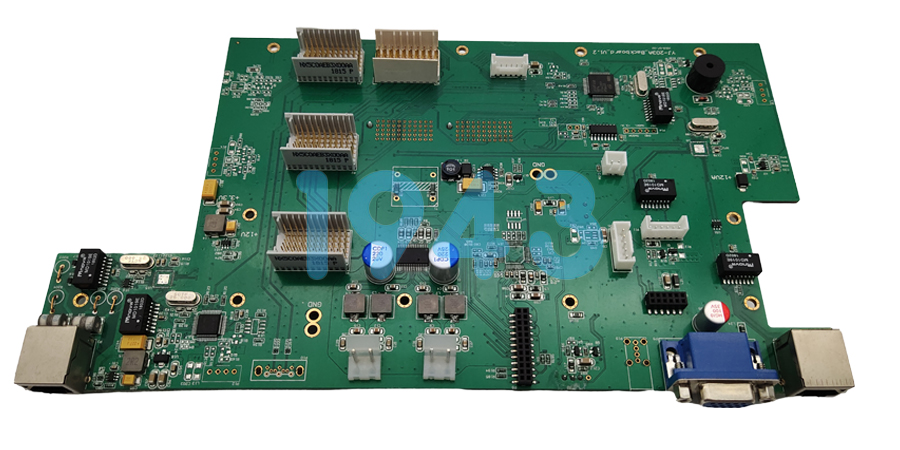

三、貼片精度:高速與高準并重

現代電子產品趨向微型化、高密度化,對貼片精度提出更高要求。1943科技配備多臺高速多功能貼片機,支持0201、QFN、BGA等復雜封裝器件的精準貼裝,并實施:

- 飛針校準與視覺對位:利用高分辨率攝像頭自動識別Mark點,補償PCB熱脹冷縮帶來的形變;

- 供料器狀態監控:實時檢測 feeder 送料穩定性,防止缺料、錯料;

- 首件確認制度(FAI):每批次首塊板由工程與QC聯合確認元件位置、極性、型號無誤后方可批量生產。

四、回流焊接:熱曲線是質量核心

回流焊是將錫膏熔融形成可靠焊點的關鍵過程。1943科技根據PCB層數、銅厚、元器件分布等因素,定制專屬熱風回流曲線,并做到:

- 多溫區精準控溫:12溫區及以上回流焊爐,溫度波動控制在±1℃以內;

- 實時溫度曲線采集:每批次隨機抽樣進行熱電偶實測,確保實際曲線符合工藝窗口;

- 焊點質量AI初篩:結合AOI系統對焊點光澤度、潤濕角、橋接、虛焊等缺陷進行智能識別。

五、全過程可追溯:打造透明化制造

1943科技建立完整的MES(制造執行系統),實現從訂單到出貨的全流程數據留痕:

- 每塊PCBA綁定唯一ID,記錄所用物料批次、設備參數、操作人員、檢驗結果;

- 客戶可按需獲取制程數據報告,提升協作信任度;

- 異常問題可快速定位根因,縮短質量改進周期。

結語:質量不是檢驗出來的,而是設計和制造出來的

在SMT貼片加工領域,真正的高質量并非依賴終檢“挑出壞品”,而是通過系統化的過程控制,讓缺陷“無法產生”。1943科技堅持“預防優于糾正”的質量哲學,持續投入工藝研發與人員培訓,致力于為客戶提供穩定、可靠、高一致性的PCBA貼片加工服務。

如您有高密度、高可靠性或小批量多品種的PCBA加工需求,歡迎聯系1943科技,我們將為您提供專業、高效的SMT解決方案。

2024-04-26

2024-04-26