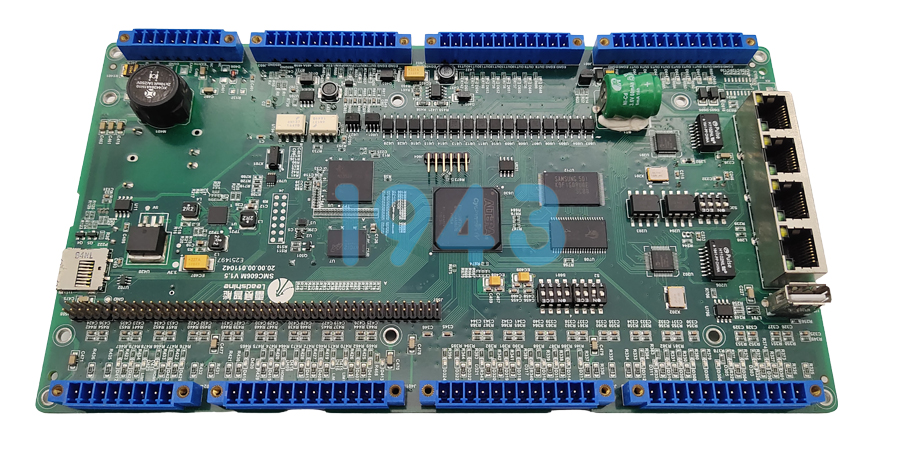

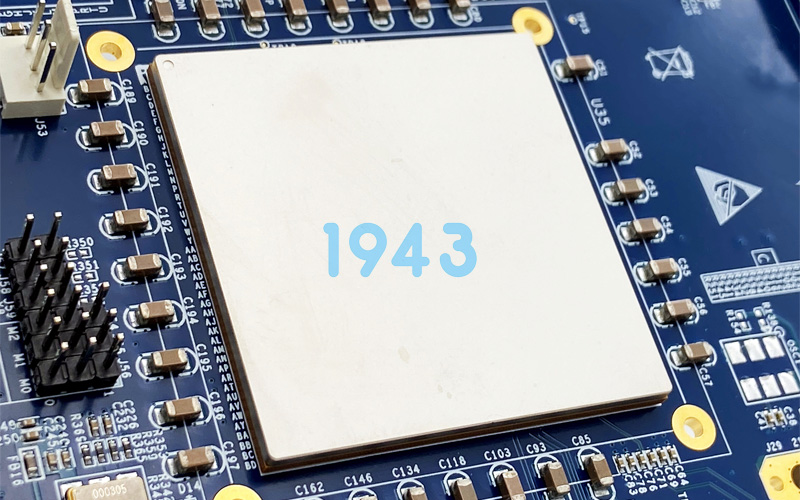

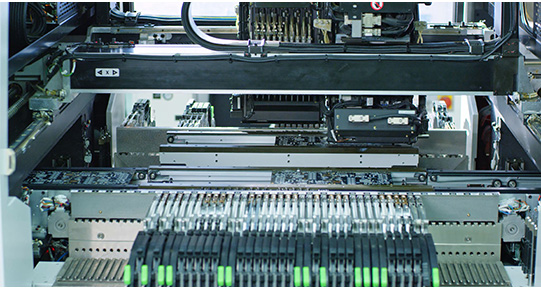

在電子制造領域,SMT貼片工藝作為核心生產環節,對生產環境的潔凈度有著極為嚴苛的要求。無塵車間等級不僅直接關系到電子元器件的貼裝精度和焊接質量,更是確保PCBA產品可靠性的關鍵因素。1943科技憑借多年行業經驗,深知無塵車間等級對產品質量的重要性,致力于為客戶提供高標準的生產環境和高質量的產品。

無塵車間等級標準及意義

SMT貼片車間的無塵等級通常根據國際電子行業標準IPC-A-610或IPC-J-STD-001來確定。一般情況下,SMT貼片車間的無塵等級要求達到IPC-A-610防塵等級2或IPC-J-STD-001防塵等級B以上。這意味著車間內的塵埃水平需低于每立方英尺3500個顆粒。在更嚴格的場景下,如高精度元件貼裝等關鍵工位,車間的潔凈度需達到ISO 7級(萬級)甚至更高。

實現無塵車間的關鍵措施

空氣過濾與凈化

安裝高效的空氣過濾設備,如HEPA過濾器,是實現無塵車間的關鍵。HEPA過濾器對0.3μm顆粒的過濾效率可達99.97%以上。通過高效的空氣過濾系統,確保車間內空氣的潔凈度,有效去除空氣中的微小顆粒,防止灰塵對焊接質量的影響。

人員與行為規范

人員是車間污染的主要來源之一。所有進入車間的人員必須更換防靜電無塵服、帽子、鞋套,并通過風淋室去除表面塵埃。此外,員工需經過專業培訓,了解無塵要求的意識和操作規程,嚴格遵守潔凈操作規范。

溫濕度控制

溫濕度對SMT貼片工藝有著重要影響。車間溫度應控制在20-26℃,相對濕度維持在40%-60%RH。合理的溫濕度控制不僅能避免靜電積累和材料吸濕變形,還能確保錫膏的性能穩定。

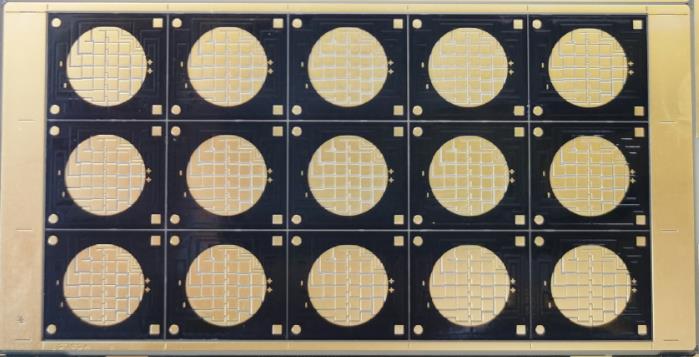

設備與物料管理

定期清潔設備,如貼片機、印刷機等,并更換設備內部過濾器。同時,妥善存儲元器件,使用密封袋、真空包裝等方式,避免塵埃和濕氣對元器件的影響。

無塵車間的持續監控與改進

無塵車間的管理是一個持續的過程。工廠需定期對車間的潔凈度進行檢測和評估,根據檢測結果及時調整空氣凈化系統的運行參數、更換過濾器等。通過持續的監控和改進,確保潔凈度始終處于受控狀態。

1943科技始終堅持以高標準的無塵車間環境和嚴格的質量控制體系,為客戶提供高質量的SMT貼片加工服務。我們深知無塵車間等級對產品質量的重要性,并通過一系列科學的管理和技術手段,確保生產環境的潔凈度和穩定性。選擇1943科技,就是選擇品質與可靠。

2024-04-26

2024-04-26