在電子制造領域,SMT貼片加工車間是決定PCBA(Printed Circuit Board Assembly)產品可靠性、一致性和交付效率的關鍵所在。作為一家專注于SMT貼片與PCBA制造的技術型服務商,1943科技始終以高標準構建智能化、精細化的貼裝產線,致力于為客戶提供高良率、可追溯、高響應的制造服務。我們將從行業用戶關注的核心痛點出發,分享SMT貼片加工車間的完整流程與質量控制要點,幫助客戶更清晰地理解高品質PCBA背后的制造邏輯。

一、SMT貼片加工車間的核心價值

SMT(Surface Mount Technology)即表面貼裝技術,是現代電子組裝的主流工藝。其核心優勢在于支持高密度布板、微型化元件、自動化生產及優異的電氣性能。而一個專業級的SMT貼片加工車間,不僅需要先進設備支撐,更依賴嚴謹的工藝管理、人員培訓和過程控制體系。

對于終端客戶而言,選擇具備成熟SMT車間能力的合作伙伴,意味著更低的返修率、更快的打樣周期以及更強的量產穩定性。

二、SMT貼片加工全流程詳解

1. 錫膏印刷:精度決定焊接起點

錫膏印刷是SMT的第一道工序,直接影響后續焊接質量。車間采用高精度全自動印刷機,配合激光定位與鋼網張力自動補償系統,確保錫膏厚度均勻、位置精準。同時,通過SPI(錫膏檢測)設備對印刷結果進行實時分析,及時攔截偏移、少錫、塌陷等缺陷。

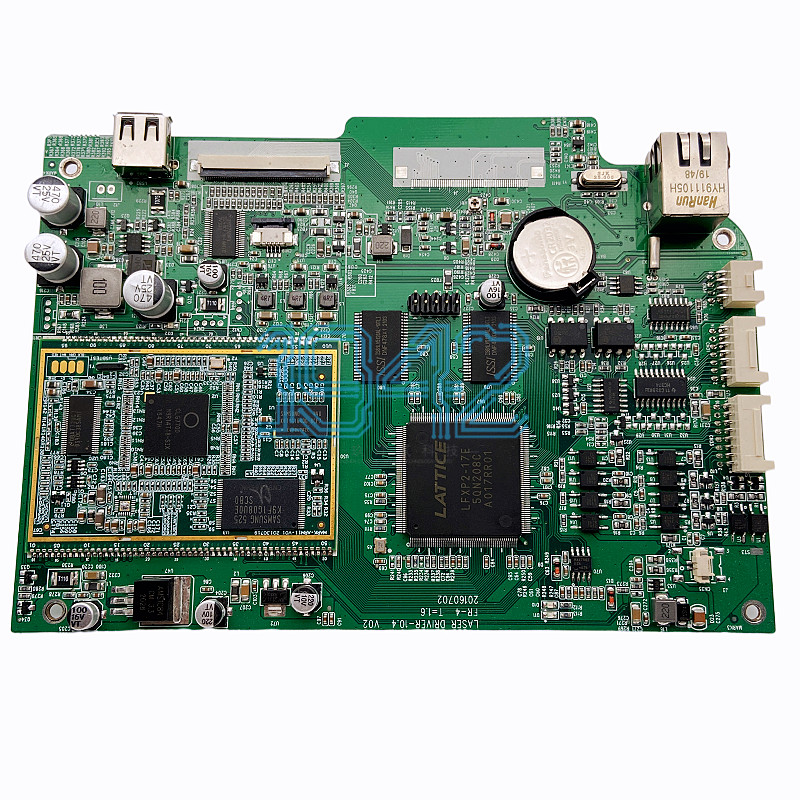

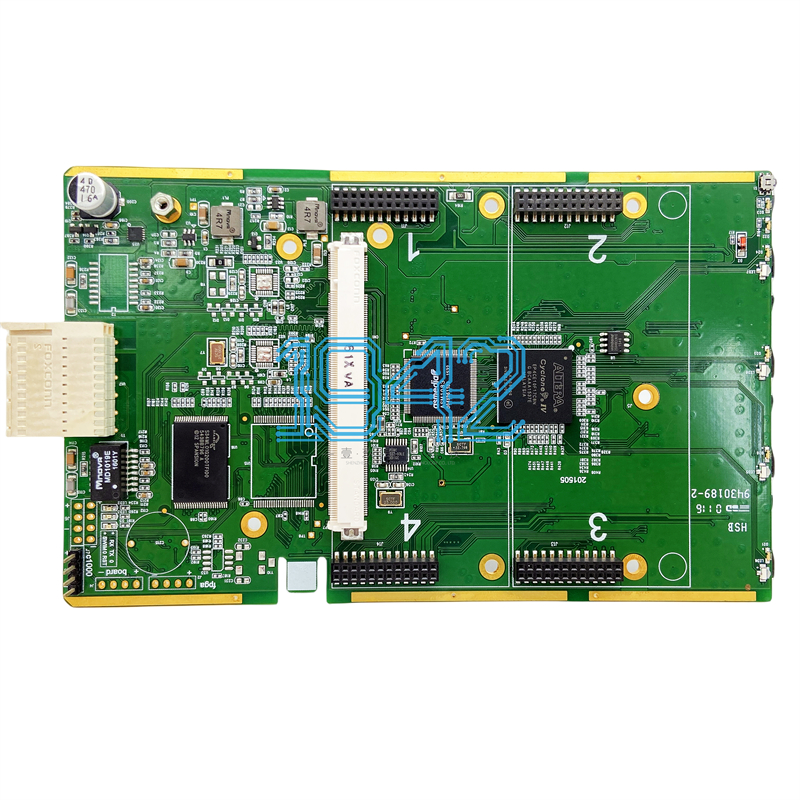

2. 元件貼裝:速度與精度并重

貼片環節由高速多功能貼片機完成,可兼容0201等超小尺寸元件及QFP、BGA等復雜封裝。設備內置高分辨率視覺系統,實現自動校正與精準貼放,貼裝重復精度可達±0.03mm以內。車間根據訂單特性靈活配置產線,兼顧小批量多品種與大批量單一產品的高效切換。

3. 回流焊接:熱控工藝保障焊點可靠性

貼裝完成的PCB進入回流焊爐,在多溫區熱風環境中完成焊接。車間依據板材類型、元器件熱敏感度及無鉛焊料特性,定制專屬溫度曲線,并通過爐溫測試儀定期驗證,確保焊點飽滿、無虛焊、無冷焊,同時避免熱損傷。

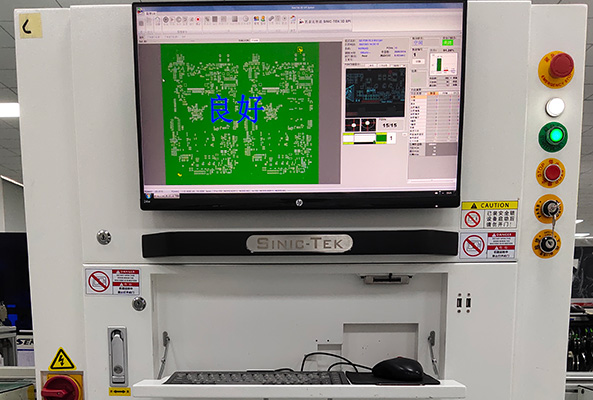

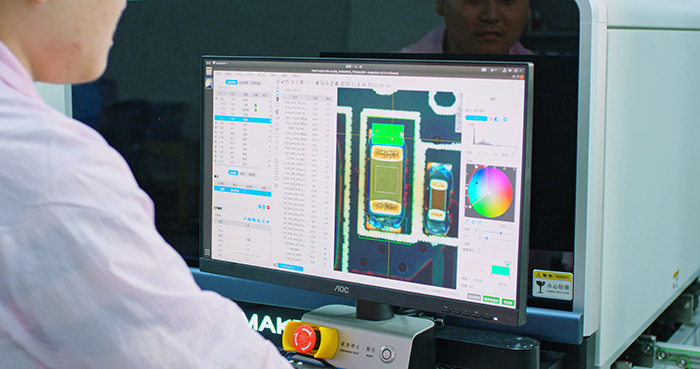

4. AOI自動光學檢測:智能識別缺陷

焊接后,每塊PCB均需經過AOI系統全板掃描。系統基于高分辨率成像與AI圖像比對算法,自動識別缺件、錯件、偏移、立碑、橋接等常見缺陷,并生成詳細報告。檢測數據同步上傳至MES系統,實現質量閉環管理。

5. X-Ray檢測(可選):透視隱藏焊點

針對BGA、CSP等底部引腳不可見的封裝,車間配備X-Ray檢測設備,可穿透PCB層析內部焊點結構,有效發現空洞、虛焊、連錫等隱蔽性問題,進一步提升高可靠性產品的交付信心。

6. 清洗與防潮處理(按需)

對于有特殊潔凈度或長期存儲需求的板卡,車間提供超聲波清洗、離子水洗及防潮包裝服務,確保產品在嚴苛環境下仍保持穩定性能。

三、質量管控體系:不止于設備,更在于細節

- 來料管控:所有元器件入庫前均進行外觀、規格及可焊性抽檢,杜絕不良物料流入產線。

- 過程追溯:每塊PCB綁定唯一工單號,記錄設備參數、操作人員、時間戳等信息,實現全生命周期追溯。

- 環境控制:車間恒溫恒濕,ESD(靜電防護)體系覆蓋全流程,符合IPC-A-610 Class 2/3標準要求。

- 持續改進:通過SPC統計過程控制、8D問題分析及客戶反饋機制,不斷優化工藝窗口與作業規范。

四、為什么客戶信賴專業SMT貼片加工車間?

- 縮短研發到量產周期:從工程資料審核、DFM分析到首件確認,提供一站式支持。

- 降低綜合成本:高直通率減少返工,柔性產線避免資源浪費。

- 保障交付確定性:產能透明、排期清晰、異常響應快,助力客戶供應鏈穩定。

結語:以匠心鑄就每一寸電路

SMT貼片加工車間不僅是制造單元,更是技術沉淀與質量承諾的體現。1943科技堅持“精工智造”理念,持續投入智能化升級與工藝創新,為工業控制、通信設備、醫療儀器、智能硬件等領域的客戶提供值得托付的PCBA制造服務。

如需了解SMT貼片加工能力、獲取免費DFM建議或索取樣品打樣,請訪問1943科技官網,我們的工程師團隊將為您提供專業支持。

2024-04-26

2024-04-26