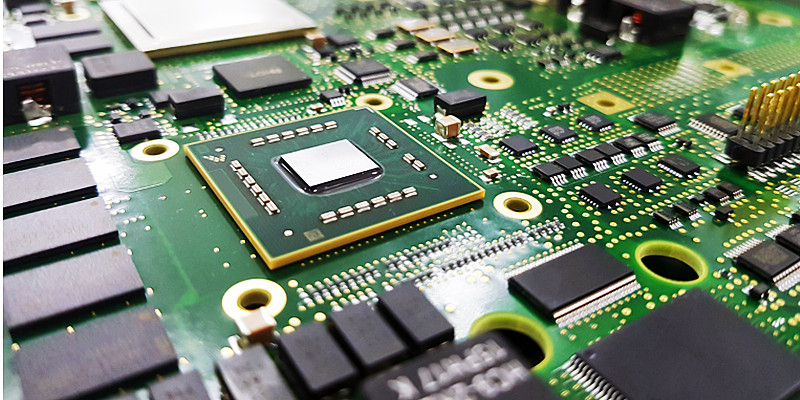

BGA(球柵陣列封裝)和QFP(四方扁平封裝)元件因其高集成度、高性能等優勢,被廣泛應用于各類電子設備中。然而,這兩種元件的焊接具有較高難度,需要掌握精準的焊接技術和嚴格的質量控制方法。1943科技分享BGA/QFP元件焊接的技術要點與注意事項,旨在為SMT貼片加工行業從業者提供有價值的參考,助力提升焊接良率,增強產品可靠性。

一、BGA元件焊接技術要點

-

焊盤設計:精細設計BGA焊盤尺寸和間距,確保焊球與焊盤之間的匹配度。焊盤尺寸過小,可能導致焊錫量不足,影響焊接強度;焊盤尺寸過大,易引發相鄰焊球橋連。一般建議焊盤直徑略大于焊球直徑的10%-20%。

- 焊膏印刷:選用合適的高精度印刷設備,確保焊膏印刷質量穩定可靠。印刷時,要保證刮刀壓力、速度以及印刷模板厚度等參數的精確控制,使焊膏量均勻且準確地分布在焊盤上。同時,選用高質量的低空洞率焊膏,有助于減少焊接缺陷。

- 貼片精度:采用高精度貼片機,確保BGA元件的貼裝位置精確無誤。貼裝時,需保證元件與焊盤的對位偏差控制在一定范圍內,一般要求對位偏差不超過焊球直徑的15%。此外,貼裝壓力也應適中,既要保證元件與焊膏的良好接觸,又要避免損壞元件和焊盤。

- 回流焊工藝控制:制定科學合理的回流焊溫度曲線是確保BGA元件焊接質量的關鍵。預熱階段,升溫速率一般控制在1-3℃/s,避免助焊劑中的溶劑過快揮發而產生飛濺和爆裂;恒溫階段溫度通常在150-180℃之間,持續時間60-120s,使助焊劑充分揮發,焊膏中的焊錫顆粒逐漸熔化;回流階段峰值溫度一般在210-240℃之間,時間控制在30-60s,確保焊錫完全熔化并形成良好的焊點;冷卻階段,冷卻速率控制在3-6℃/s,防止焊點因急冷產生內應力和裂紋。

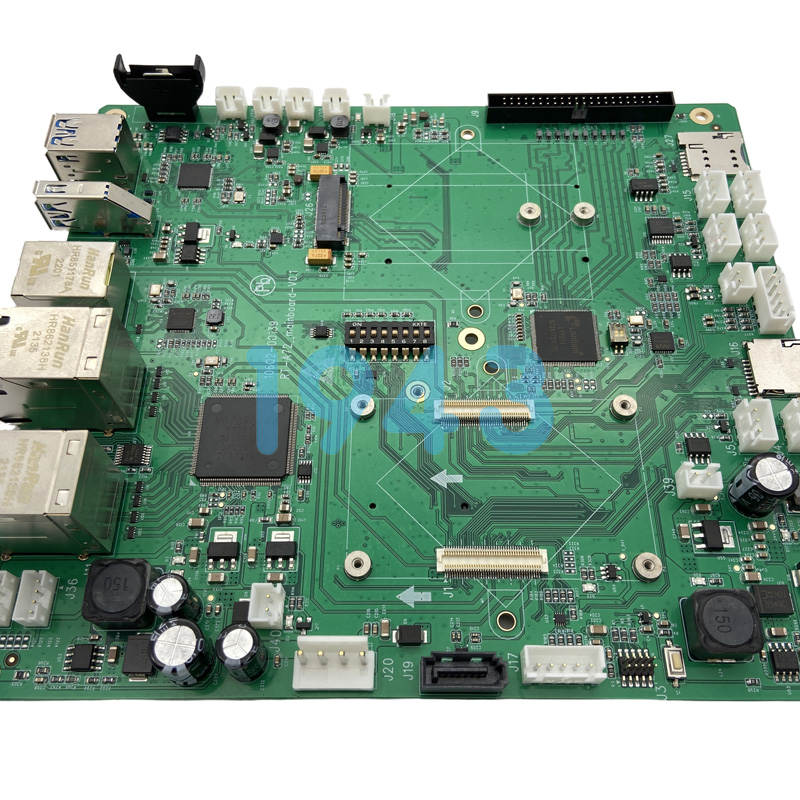

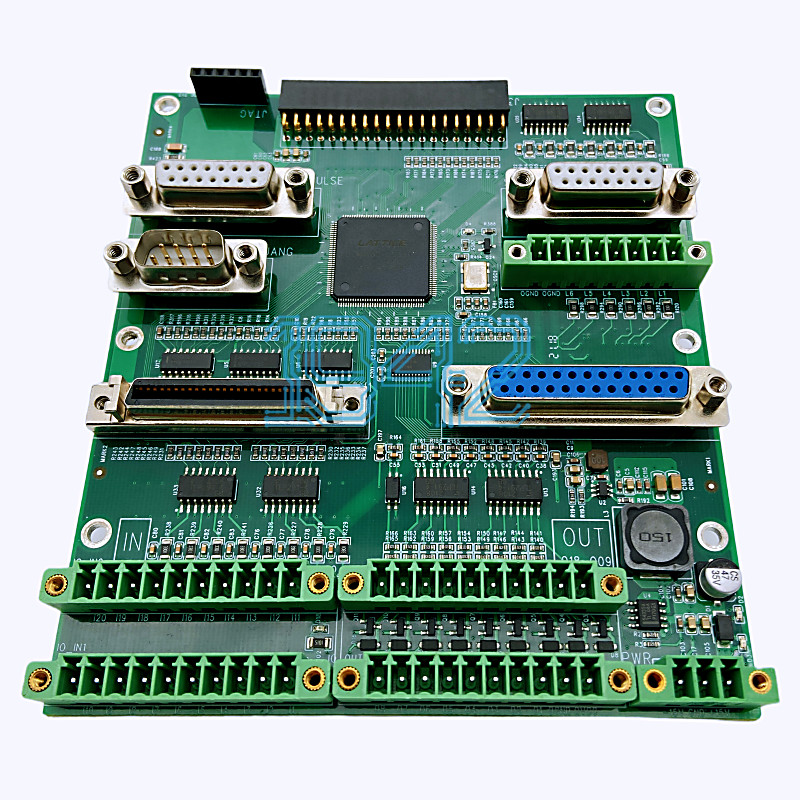

二、QFP元件焊接技術要點

-

引腳處理:在焊接前,對QFP元件的引腳進行仔細檢查,確保引腳無彎曲、變形和氧化等問題。如有必要,可對引腳進行輕微的整形和清潔處理,以提高焊接質量。對于引腳間距較小的QFP元件,可采用特殊的引腳成型工藝,使其引腳形狀更加規整,便于焊接。

- 焊盤清潔:徹底清除QFP元件焊盤上的氧化物和污漬,以保證焊錫與焊盤之間的良好潤濕性。可使用適量的助焊劑和專用的清潔工具進行清潔,但要注意控制助焊劑的用量,避免助焊劑殘留過多而影響焊接質量。

- 焊接溫度控制:采用合適的焊接溫度和時間,確保焊錫能夠充分熔化并潤濕引腳和焊盤。一般情況下,焊接溫度控制在240-260℃之間,時間控制在2-4s。在焊接過程中,要避免溫度過高或時間過長,以免導致引腳和焊盤過熱受損,同時也可防止焊錫氧化和產生虛焊等問題。

- 焊接工具選擇:選用精細的烙鐵頭和高精度的焊臺,確保焊接操作的準確性和穩定性。烙鐵頭的形狀和尺寸應根據QFP元件的引腳間距和焊盤大小進行選擇,以保證焊接時能夠精確地接觸到每個引腳。

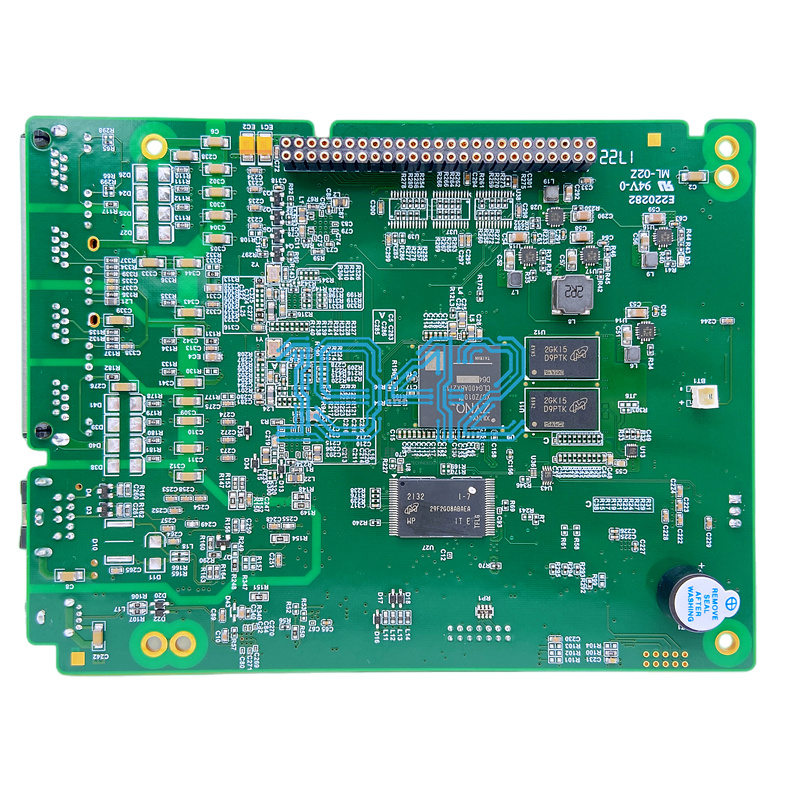

三、BGA/QFP元件焊接注意事項

-

靜電防護:BGA和QFP元件對靜電較為敏感,因此在焊接過程中要采取嚴格的靜電防護措施。操作人員應佩戴防靜電手環、防靜電手套和防靜電工作服等,同時確保工作臺面、工具和設備等具有良好的接地性能,防止靜電積累和放電對元件造成損壞。

- 焊接環境控制:保持焊接環境的清潔、干燥和穩定,避免灰塵、濕氣和溫度變化等因素對焊接質量的影響。焊接車間的溫度應控制在20-25℃之間,濕度控制在40%-60%之間,同時要保證良好的通風條件,以及時排除焊接過程中產生的有害氣體和煙塵。

- 質量檢測:建立完善的質量檢測體系,采用多種檢測手段對BGA/QFP元件的焊接質量進行全面檢測。例如,使用AOI(自動光學檢測)設備檢測焊膏印刷質量、元件貼裝位置和引腳共面性等;采用X-Ray檢測設備檢查BGA元件內部焊點的空洞率、虛焊、橋連等問題;對于QFP元件,還可使用顯微鏡等工具進行目視檢查,及時發現并返修焊接缺陷。

在1943科技,我們深知BGA/QFP元件焊接的高難度挑戰,但憑借多年的技術積累和實踐經驗,我們已成功掌握并不斷優化相關焊接技術。我們嚴格遵循上述技術要點和注意事項,確保每一個焊接環節都能達到高標準的工藝水平,為客戶提供了高可靠性、高質量的PCBA加工服務。未來,我們將繼續致力于技術創新和工藝改進,以滿足電子制造行業日益增長的高精度焊接需求。

2024-04-26

2024-04-26