從通訊物聯到工業控制,從醫療設備到汽車電子,PCBA的品質直接決定了終端產品的可靠性、穩定性與使用壽命。然而,PCBA加工流程(SMT貼片、DIP插件、回流焊等)中,哪怕是微小的誤差,都可能導致產品功能失效,進而引發客戶投訴、返修成本激增甚至安全風險。

因此,PCBA加工后的測試環節絕非“可選步驟”,而是保障產品合格的“最后一道防線”。其中,ICT(在線測試)與FCT(功能測試)作為兩大核心測試手段,更是直接決定了PCBA能否真正滿足設計要求與實際使用需求。我們將詳細拆解PCBA加工后的完整測試流程,并深入解析ICT與FCT測試的原理、價值,以及1943科技如何通過專業測試體系確保每一塊PCBA的功能合格。

一、PCBA加工后測試:從“基礎篩查”到“功能驗證”的全流程框架

PCBA加工完成后,測試并非單一環節,而是一套層層遞進、覆蓋“硬件完整性”到“實際功能”的系統化流程。1943科技基于多年SMT貼片與PCBA加工經驗,建立了標準化的測試流程,確保無死角排查問題:

-

外觀檢查(AOI/人工復檢)測試的第一步是“肉眼可見”的基礎篩查,通過AOI(自動光學檢測)設備對PCBA表面進行高精度掃描,識別元件缺件、錯件、反向、偏移、焊錫過多/過少、橋連等外觀缺陷;對于AOI難以識別的細微問題(如元件隱藏引腳虛焊),再輔以專業工程師人工復檢,確保基礎硬件裝配無錯漏。

-

ICT測試(在線測試)外觀合格不代表內部電路正常,ICT測試是對PCBA“硬件連接與元件性能”的深度檢測,核心目標是排除“隱性硬件故障”(如虛焊、元件參數異常)。

-

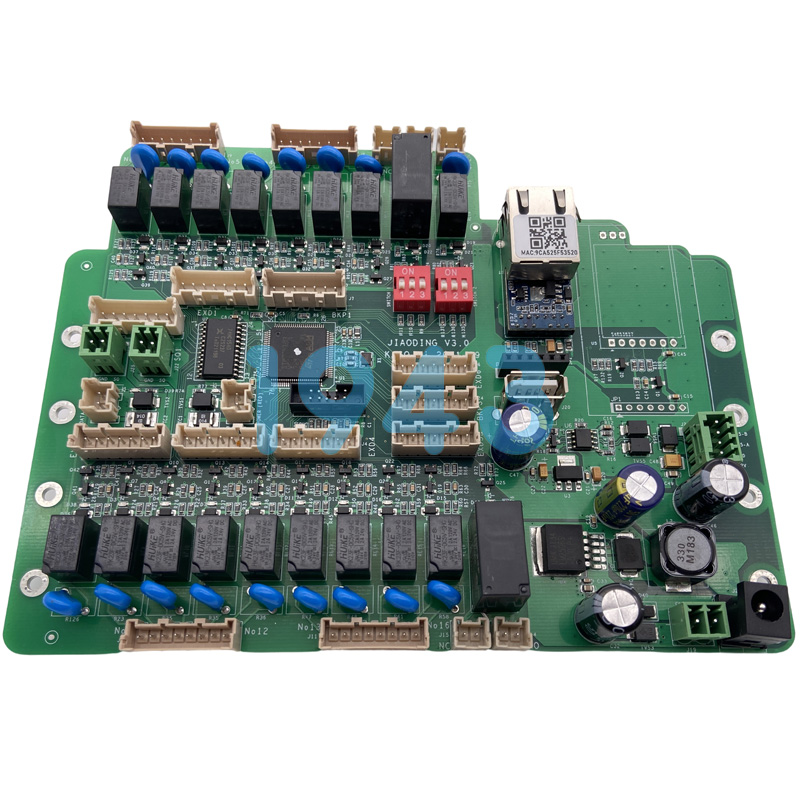

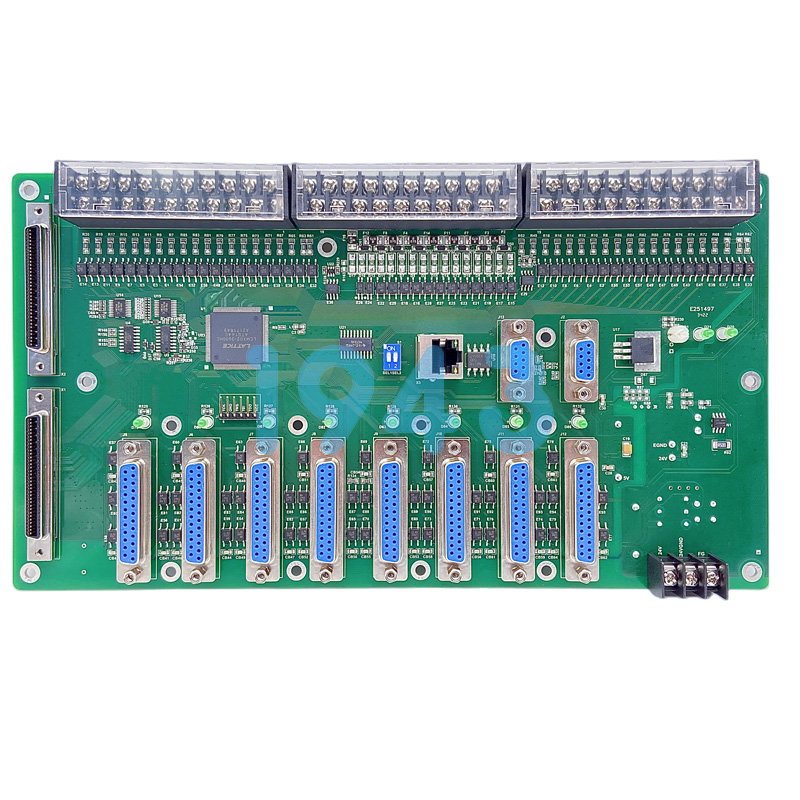

FCT測試(功能測試)在硬件無虞的基礎上,FCT測試模擬PCBA的實際工作場景,驗證其是否能實現預設的全部功能,是判斷PCBA“能否用、好不好用”的關鍵環節。

-

輔助測試(老化測試/環境測試)針對高可靠性需求的行業(工業、醫療、汽車),1943科技還會增加老化測試(高溫/高濕環境下長時間運行,排查早期失效風險)、環境適應性測試(高低溫循環、振動測試)等,進一步保障PCBA在復雜工況下的穩定性。

二、ICT測試:PCBA硬件故障的“早期捕手”

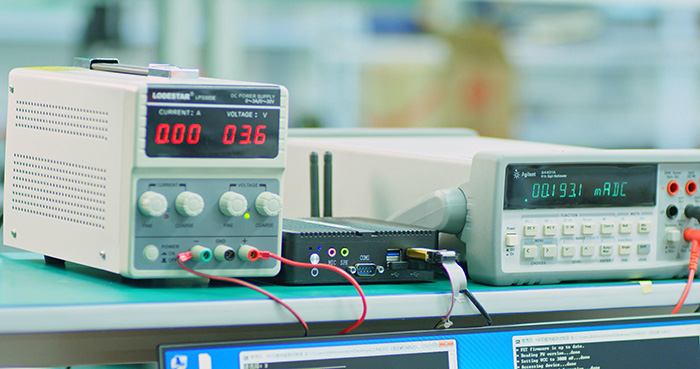

ICT(In-CircuitTest,在線測試)是通過“針床與PCBA測試點接觸”,結合專用測試軟件,對電路網絡和元件進行逐一檢測的技術。它的核心價值是在PCBA進入功能測試前,提前排除硬件層面的問題,避免因硬件故障導致FCT測試誤判或無效測試。

1.ICT測試的核心原理

PCBA設計時會預留專用“測試點”(通常是裸露的焊盤),測試時將PCBA固定在定制針床上,針床的探針精準接觸這些測試點,形成臨時電路連接。測試設備通過向電路注入特定信號,采集反饋數據,并與“標準參數庫”對比,判斷電路是否正常。

2.ICT測試的核心檢測內容

ICT測試能覆蓋PCBA硬件的絕大多數關鍵問題,具體包括:

- 元件裝配檢測:排查缺件(如電阻、電容未貼裝)、錯件(如型號不符,10kΩ電阻貼成100kΩ)、元件反向(如二極管、電容極性裝反)、虛焊/假焊(探針接觸測試點時,電路導通性異常)、短路(相鄰電路網絡意外連通)。

- 元件參數檢測:對電阻、電容、電感、二極管、三極管等無源/有源元件的參數進行初步測量,判斷是否在設計允許的誤差范圍內(如電容容值偏差是否≤10%,二極管正向壓降是否正常)。

- 電路通斷檢測:驗證設計的電路網絡是否導通(如芯片引腳與對應接口的連接是否通暢),排除因布線或焊接導致的開路問題。

3.ICT測試的核心優勢

- 高效性:單次測試僅需幾秒到幾十秒(取決于PCBA復雜度),適合大批量PCBA生產的快速篩查,不影響生產效率。

- 精準性:能定位到具體的故障元件或測試點,工程師可直接根據測試報告進行返修,大幅降低排查成本。

- 低成本:早期發現硬件故障(如虛焊),避免故障PCBA流入后續環節(如FCT測試、組裝),減少因后期返修導致的物料浪費和工時損耗。

三、FCT測試:PCBA實際功能的“最終裁判”

如果說ICT測試是“檢查零件是否合格”,那么FCT(Functional Test,功能測試)就是“檢查機器是否能正常運轉”。FCT測試通過模擬PCBA的實際工作環境與輸入輸出場景,驗證其功能是否完全符合設計要求,是PCBA“出廠前的最后一道功能關卡”。

1.FCT測試的核心原理

FCT測試需要針對具體PCBA的功能需求,定制“測試工裝”(如模擬負載、信號輸入接口、數據采集模塊)和“測試程序”。測試時,將PCBA與測試工裝連接,通過工裝向PCBA輸入實際工作中可能遇到的信號(如電壓、電流、數據指令),同時采集PCBA的輸出信號(如顯示信號、通信數據、執行器控制信號),與“標準功能庫”對比,判斷功能是否達標。

2.FCT測試的核心檢測內容

FCT測試的內容完全圍繞PCBA的“實際用途”展開,不同行業、不同功能的PCBA,測試項目差異較大,但核心可歸為三類:

- 基礎功能實現:驗證PCBA是否能完成預設的核心功能。例如:

- 電源類PCBA:是否能穩定輸出指定電壓/電流,是否支持過壓/過流保護。

- 通信類PCBA:是否能正常發送/接收數據(如USB、RS485、WiFi通信),數據傳輸速率與誤碼率是否達標。

- 控制類PCBA:是否能精準控制執行器(如電機、繼電器),是否能響應傳感器信號。

- 性能指標驗證:測試PCBA的功能參數是否在設計規格范圍內。例如:

- 輸出電壓精度(如設計5V±0.1V,實際輸出是否在此區間)。

- 信號響應速度(如接收指令后,執行動作的延遲是否≤100ms)。

- 功耗表現(如待機功耗是否≤10mA,滿負載功耗是否符合設計)。

- 異常場景測試:模擬實際使用中的極端或異常情況,驗證PCBA的穩定性與安全性。例如:

- 輸入電壓波動(如AC220V±10%變化時,PCBA是否能正常工作)。

- 過載測試(如負載超出設計值時,PCBA是否能觸發保護機制,避免損壞)。

- 斷電恢復測試(如突然斷電后重啟,PCBA是否能正常恢復功能,數據是否丟失)。

3.FCT測試的核心優勢

- 貼近實際場景:測試環境與PCBA的最終使用場景高度一致,能直接發現“ICT測試無法覆蓋的功能問題”。

- 保障終端體驗:通過FCT測試的PCBA,能確保終端產品在用戶手中“即開即用、穩定可靠”,減少因功能故障導致的售后成本與品牌風險。

- 定制化適配:可根據客戶的個性化需求調整測試方案,滿足不同領域的嚴格要求。

四、ICT與FCT協同:1+1>2的測試保障體系

ICT與FCT并非“二選一”的關系,而是互補協同的“黃金組合”。在1943科技的PCBA測試流程中,兩者的配合能實現“硬件無故障+功能全達標”的雙重保障:

- 前置篩查,減少無效測試:先通過ICT測試排除硬件故障(如虛焊、錯件),避免因硬件問題導致FCT測試失敗——若跳過ICT直接進行FCT,工程師可能會誤判為“功能設計缺陷”,浪費大量排查時間。

- 深度驗證,覆蓋全場景風險:ICT保障“硬件能通”,FCT保障“功能能用”。例如,某塊PCBA通過ICT測試(元件與電路正常),但FCT測試中發現“通信功能失效”,此時可快速定位為“芯片程序錯誤”或“通信協議不匹配”,而非硬件問題。

- 降低成本,提升交付效率:兩者協同能在生產環節早期發現問題,減少后期返修率;同時,標準化的測試流程(ICT自動化+FCT半自動化)可適配大批量生產,確保PCBA快速、合格交付。

五、1943科技:以專業測試體系,守護每一塊PCBA的品質

作為專注SMT貼片與PCBA加工的服務商,1943科技深知“測試環節”對客戶產品價值的重要性。我們從“設備、團隊、方案、質控”四大維度,構建了完善的PCBA測試能力:

- 先進測試設備:配備高精度AOI檢測設備、多通道ICT測試系統、定制化FCT測試工裝,確保測試精度與效率。

- 專業技術團隊:擁有10年以上電子測試經驗的工程師團隊,可根據客戶PCBA的設計圖紙、功能需求,快速制定測試方案,并提供故障分析與返修支持。

- 定制化測試方案:針對消費電子、工業控制、醫療設備、汽車電子等不同行業的PCBA,結合行業標準與客戶特殊需求,提供“ICT+FCT+輔助測試”的組合方案,確保測試覆蓋度達99%以上。

- 嚴格質控流程:建立“測試數據追溯系統”,每一塊PCBA的測試結果均實時記錄、存檔,客戶可隨時查閱;同時,定期對測試設備進行校準,確保測試數據的準確性。

結語:測試,是PCBA品質的“底線”,更是客戶信任的“基石”

在PCBA加工行業,“做得快”不如“做得對”,“做得多”不如“做得好”。ICT與FCT測試不僅是排查故障的手段,更是1943科技對“每一塊PCBA都合格”的承諾。

如果您有SMT貼片、PCBA加工需求,或需要定制化的PCBA測試方案,歡迎聯系1943科技——我們將以專業的測試能力、嚴格的質控標準,為您的電子產品保駕護航,共同提升終端產品的可靠性與市場競爭力。

2024-04-26

2024-04-26