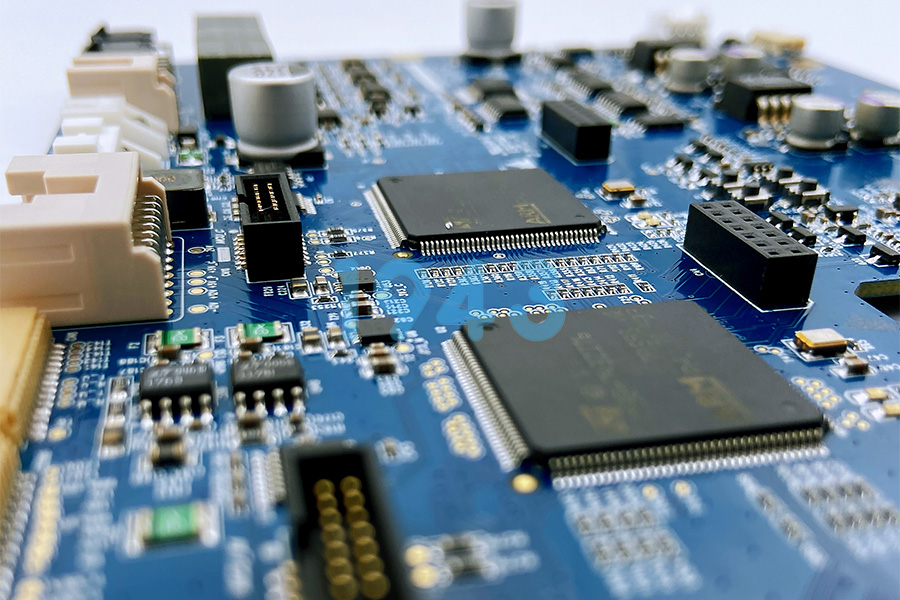

設計缺陷導致的良率損失是90%以上SMT工廠的隱形成本黑洞。作為深圳SMT貼片加工領域的1943科技,我們通過數千個項目的實踐驗證:真正的良率提升始于設計端。我們將分享PCBA可制造性設計的六大核心維度,助您在設計階段就鎖定95%以上的組裝成功率。

一、焊盤設計:精密工程的黃金觸點

焊盤尺寸需精確匹配元件引腳公差范圍。以0201電阻為例,標準焊盤應比元件實際尺寸大20-30μm,形成微型引力場確保貼裝精度。建議采用淚滴型焊盤設計,在高速貼片機10萬次/小時的作業強度下,這種設計能將焊料橋接風險降低40%。更關鍵的是阻焊層開窗尺寸——過大的開窗會導致焊錫過量,過小則可能引發虛焊,理想狀態是焊盤邊緣與阻焊層保持5-8μm的安全間隙。

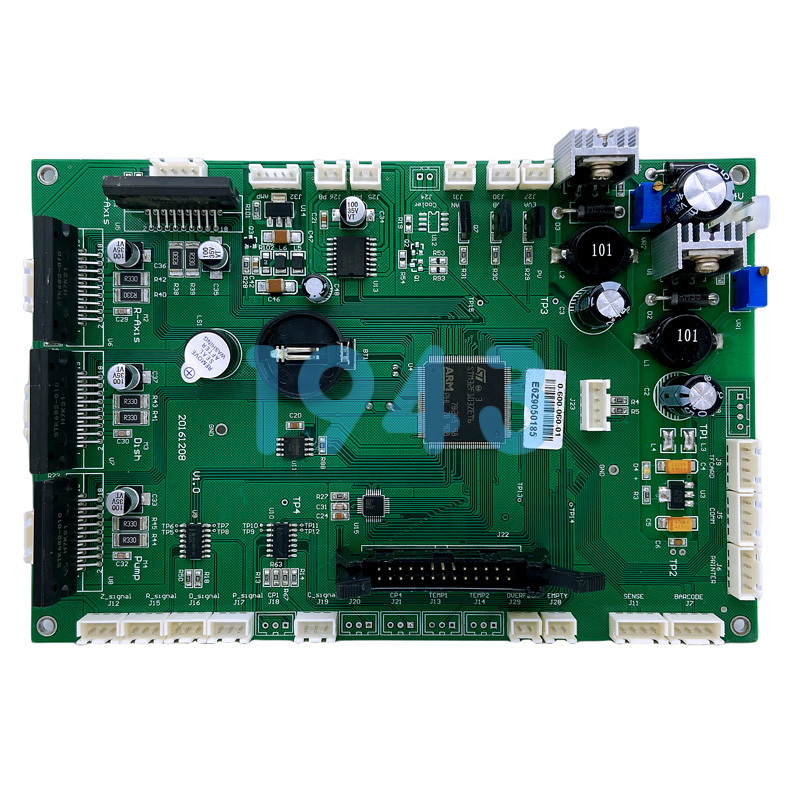

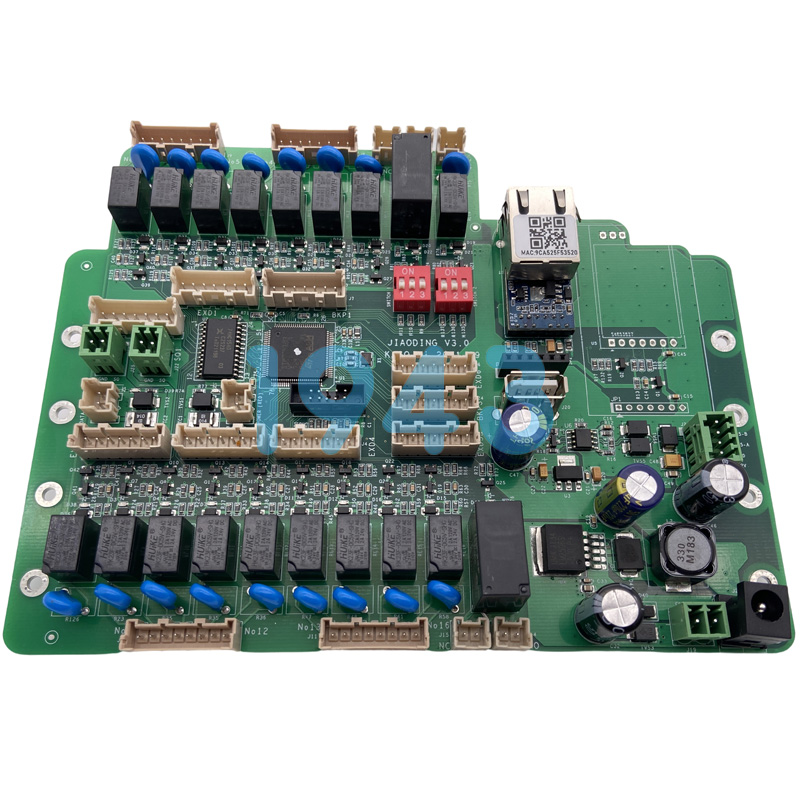

二、布局優化:讓元件各就各位

合理的元件布局需遵循三先三后原則:先大后小、先重后輕、先高后矮。BGA封裝器件周圍需預留至少3mm的禁布區,避免大型電容與高頻信號線交叉產生電磁干擾。對于0.5mm及以下間距的QFP封裝,建議采用棋盤式布局策略,將敏感元件與發熱元件進行熱隔離設計。實踐證明,經過優化布局的PCBA,其過爐彎曲度可控制在0.5%以內,有效避免因板材變形導致的焊接不良。

三、工藝窗口設計:制造的容錯邊界

鋼網開孔設計是工藝窗口的核心。對于細間距元件(如0.35mm pitch的QFN),推薦采用階梯式鋼網設計,主焊盤區域開孔面積比為1:1.2,而熱焊盤區域則調整為1:1.5。這種差異化設計能平衡焊錫的潤濕性與散熱需求。回流焊溫度曲線更需精準控制——升溫速率需嚴格控制在2-3℃/秒,峰值溫度維持235-245℃的黃金區間,既能保證焊料充分熔融,又避免元件熱損傷。

四、可測試性設計:質量追溯的數據錨點

在PCBA設計階段植入DFT(可測試性設計)要素,能將后期維修成本降低60%以上。建議設置標準化測試點矩陣——每個測試點直徑不小于0.8mm,間距≥1.5mm,且需避開高速信號路徑。對于多層板設計,建議每3-4層設置一個測試通孔,形成立體測試網絡。更前沿的實踐是采用智能標簽技術,在PCBA上集成NFC芯片,實現生產數據的全程可追溯。

五、材料選型:隱形的良率杠桿

基板材料的選擇直接影響焊接質量。FR-4基板在150℃以上會出現Z軸膨脹系數突變,而高Tg值(≥170℃)的基板能將這種變形減少40%。焊錫膏的選用同樣關鍵——含銀焊錫膏雖然成本較高,但其焊接強度和耐疲勞性是普通焊錫的1.8倍。對于高可靠性要求的產品,推薦采用免清洗焊錫膏,既能減少工藝步驟,又能避免清洗劑殘留導致的可靠性風險。

六、仿真驗證:虛擬制造的預演場

在設計階段引入DFM(可制造性分析)仿真,能提前發現80%以上的潛在問題。通過熱仿真可預測元件溫度分布,優化散熱設計;通過焊點可靠性仿真可預測焊點疲勞壽命;通過信號完整性仿真可優化高速信號布線。這些仿真數據形成的數字孿生模型,能指導設計迭代,避免后期昂貴的工程變更。

結語

在SMT貼片加工領域,真正的工藝突破往往始于設計端的精益求精。通過焊盤設計的毫米級優化、布局的智能規劃、工藝窗口的精準界定、測試點的科學布局、材料的科學選型以及仿真的前置驗證,能系統性提升PCBA的組裝良率。1943科技通過持續的技術創新與實踐驗證,已形成一套完整的DFM設計規范體系,助力客戶實現從設計到制造的零缺陷過渡。這種從設計源頭的良率提升策略,正是現代電子制造企業突破成本與質量瓶頸的核心密碼。

2024-04-26

2024-04-26