在SMT貼片加工過程中,錫珠是影響產品質量與可靠性的常見問題之一。微小的錫珠不僅可能導致電路板短路、信號干擾,還會降低產品良率、增加返工成本,甚至引發終端設備故障風險。對于電子制造企業而言,精準定位錫珠產生的根源并掌握科學解決策略,是保障生產效率與產品品質的關鍵。我們將從SMT加工全流程出發,分享錫珠產生的七大核心根源,并對應給出可落地的解決方案,為行業伙伴提供實用技術參考。

一、SMT錫珠產生的七大核心根源

錫珠的形成并非單一因素導致,而是與焊膏特性、PCB設計、設備參數、操作規范等多環節密切相關。結合1943科技多年SMT加工經驗,可將根源歸納為以下七類:

-

焊膏選用與管理不當:焊膏中錫粉顆粒度與PCB焊盤不匹配(如細間距焊盤使用粗顆粒錫膏)、助焊劑含量過高或活性不足,會導致焊接時焊料流動性異常,多余焊料脫離焊盤形成錫珠;同時,焊膏儲存溫度超標(如超過5℃)、開封后暴露時間過長(超過4小時),會導致焊膏吸潮、粘度下降,進一步增加錫珠產生概率。

-

PCB設計與預處理缺陷:PCB焊盤尺寸過大(超出元件引腳寬度30%以上)、焊盤間距過小(小于0.1mm),會使焊料在回流焊時易向周邊擴散;此外,PCB表面存在油污、氧化層或殘留助焊劑,會阻礙焊料與焊盤的有效結合,導致焊料團聚形成錫珠。

-

鋼網設計與制作誤差:鋼網開孔尺寸與焊盤不匹配(如開孔過大導致焊膏過量)、開孔邊緣有毛刺或變形,會使印刷時焊膏量控制失準;鋼網厚度過厚(超過0.2mm)或過薄(小于0.1mm),也會導致焊膏印刷量過多或過少,多余焊料在焊接時形成錫珠。

-

貼裝工藝參數偏差:貼片機吸嘴壓力過大(超過0.5MPa),會將焊膏擠壓至焊盤外;元件貼裝偏移(偏移量超過0.1mm),導致元件引腳與焊盤錯位,焊料無法集中在引腳與焊盤接觸區域,多余焊料溢出形成錫珠。

-

回流焊溫度曲線不合理:回流焊預熱階段升溫速率過快(超過3℃/s),會使焊膏中的助焊劑快速揮發,產生氣泡并帶動焊料飛濺;恒溫階段溫度不足(低于150℃),助焊劑無法充分活化,焊料潤濕性差;回流階段峰值溫度過高(超過230℃),會導致焊料過度融化、流動性增強,脫離焊盤形成錫珠。

-

生產環境溫濕度失控:車間溫度過高(超過28℃)會加速焊膏老化,濕度超標(超過60%RH)會導致焊膏吸潮,焊接時水分受熱膨脹,推動焊料飛濺形成錫珠;同時,環境中的粉塵附著在PCB或鋼網上,會阻礙焊料與焊盤結合,間接增加錫珠風險。

-

操作規范執行不到位:操作人員未按要求佩戴防靜電手套,導致手部油污污染焊膏或PCB;鋼網清潔不及時(每印刷50塊PCB未清潔一次),殘留焊膏在后續印刷時重復使用,會導致焊膏粘度異常;此外,焊膏攪拌不均勻(攪拌時間少于3分鐘),會使錫粉與助焊劑混合不均,焊接時焊料流動性不一致,形成錫珠。

二、SMT錫珠問題的針對性解決策略

針對上述七大根源,1943科技通過多年實踐驗證,總結出一套全流程解決策略,可有效將錫珠不良率控制在0.1%以下:

1.優化焊膏選用與管理流程

- 按PCB焊盤尺寸與元件類型選擇匹配的焊膏(如細間距元件選用顆粒度為3#的錫膏,間距大于0.2mm元件選用2#錫膏),助焊劑含量控制在10%-12%;

- 焊膏儲存嚴格遵循“5℃以下冷藏”標準,開封后在20-25℃環境下回溫4小時,回溫后攪拌3-5分鐘,單次使用量不超過200g,未用完焊膏24小時內必須回收冷藏。

2.規范PCB設計與預處理標準

- 與客戶協同優化PCB焊盤設計:焊盤寬度不超過元件引腳寬度的25%,焊盤間距不小于0.12mm;

- PCB來料后先經超聲波清洗(清洗溫度40℃,時間5分鐘),去除表面油污與氧化層,再通過熱風烘干(溫度80℃,時間10分鐘),確保PCB表面干燥清潔。

3.精準控制鋼網設計與制作

- 鋼網開孔尺寸按焊盤尺寸的90%-95%設計,開孔邊緣采用激光拋光處理,無毛刺、無變形;

- 鋼網厚度根據焊盤間距選擇:間距0.1-0.2mm選用0.12-0.15mm厚鋼網,間距大于0.2mm選用0.18-0.2mm厚鋼網,確保焊膏印刷量精準。

4.校準貼裝工藝關鍵參數

- 貼片機吸嘴壓力根據元件類型調整:0402元件壓力控制在0.2-0.3MPa,0603及以上元件控制在0.3-0.4MPa;

- 貼裝偏移量通過視覺定位系統校準,確保偏移量不超過0.05mm,每生產100塊PCB進行一次參數復檢。

5.定制化優化回流焊溫度曲線

- 預熱階段升溫速率控制在1-2℃/s,恒溫階段溫度維持在150-160℃(持續60-90秒),確保助焊劑充分活化;

- 回流階段峰值溫度根據焊膏類型調整:Sn-Pb焊膏峰值溫度210-220℃,無鉛焊膏(Sn-Ag-Cu)峰值溫度220-230℃,降溫速率控制在2-3℃/s,避免焊料快速凝固導致錫珠殘留。

6.嚴格管控生產環境溫濕度

- 車間安裝恒溫恒濕系統,溫度穩定在22-25℃,濕度控制在40%-50%RH,每小時記錄一次溫濕度數據;

- 車間入口設置風淋室,操作人員進入前需經過風淋除塵,全程佩戴防靜電手套與無塵服,避免污染生產物料。

7.強化操作規范與人員培訓

- 制定《SMT加工操作手冊》,明確鋼網清潔頻率、焊膏攪拌與使用標準;

- 每月組織操作人員技能培訓,重點考核焊膏管理、設備參數校準等關鍵環節,確保操作規范落地執行。

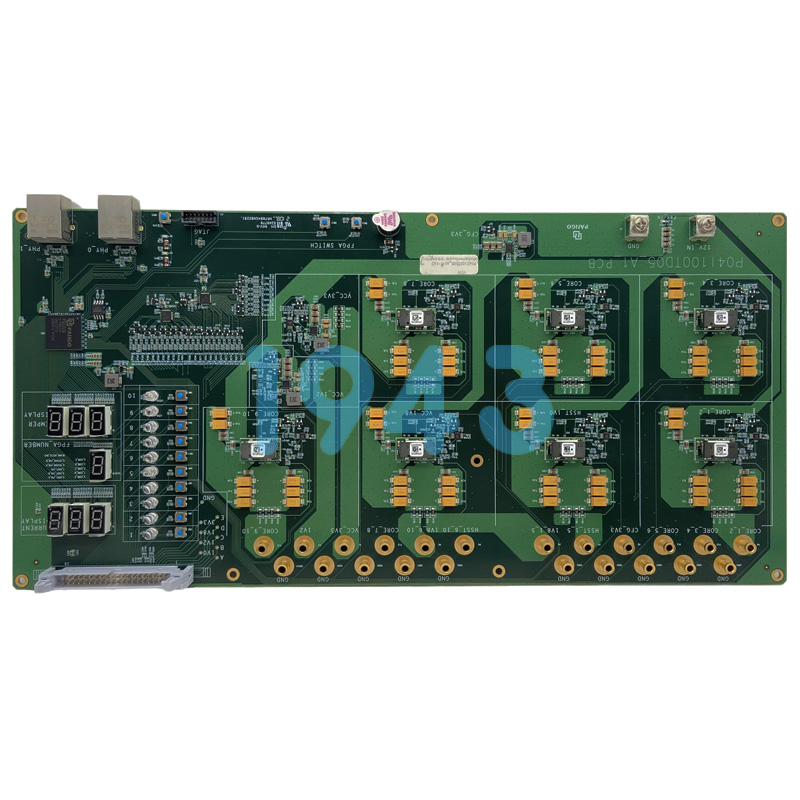

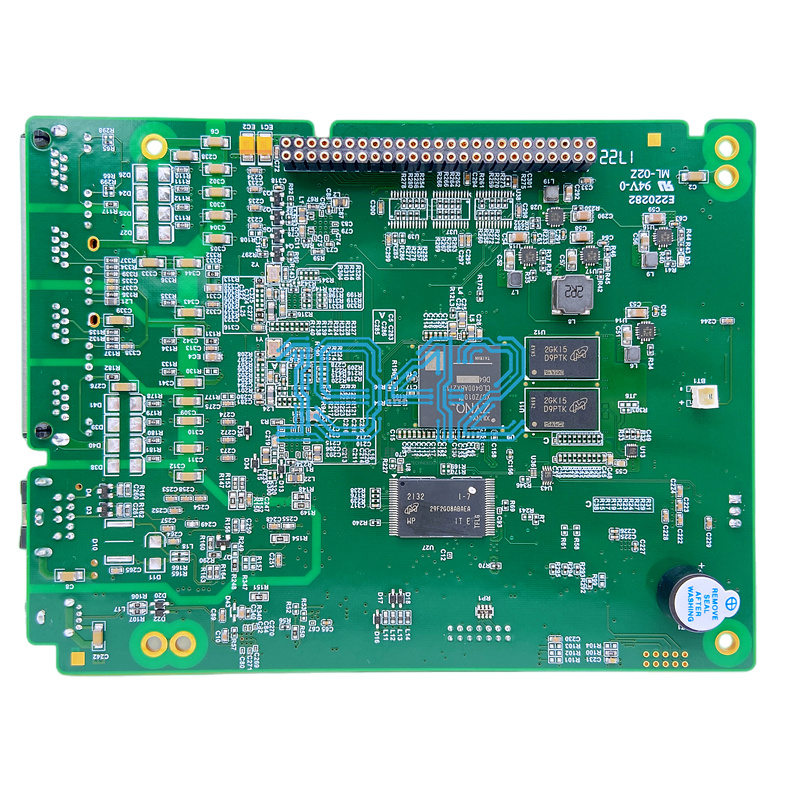

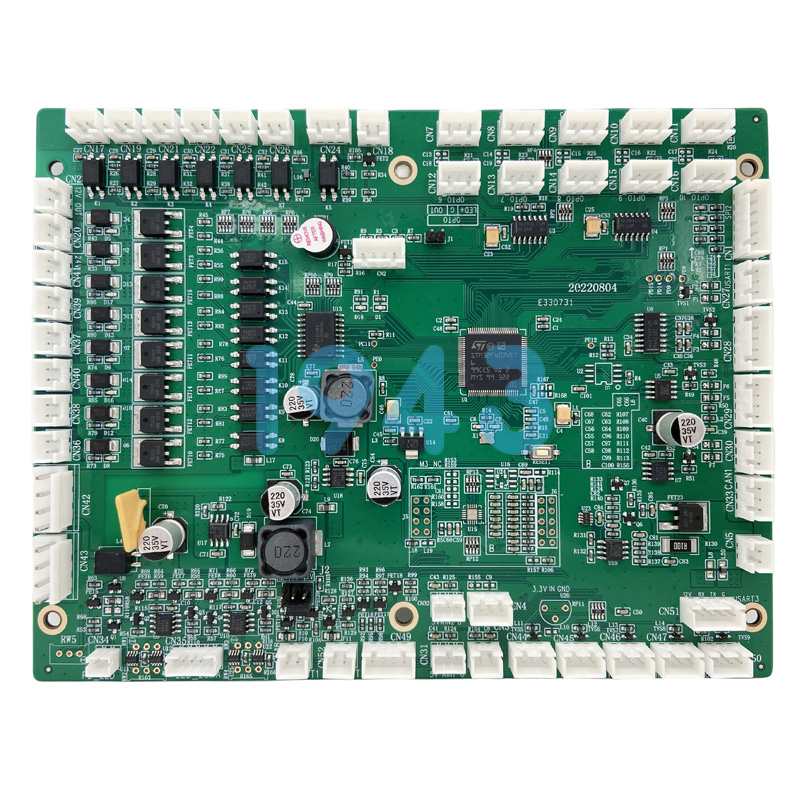

三、1943科技:以技術實力解決SMT加工痛點

作為專注SMT貼片加工的企業,1943科技始終將“品質零缺陷”作為核心目標。針對錫珠等常見加工問題,我們建立了“全流程質控體系”:

- 技術團隊:擁有10年以上SMT行業經驗的工程師團隊,可根據客戶產品需求定制焊接方案,提前規避錫珠風險;

- 設備配置:采用全自動印刷機、高速貼片機與無鉛回流焊爐,設備參數精度達±0.03mm,確保每一步工藝穩定可控;

- 質控標準:每塊PCB加工后經AOI光學檢測,對疑似錫珠的點位進行人工復檢,不良品率嚴格控制在0.1%以下。

無論是工業控制還是醫療電子領域,1943科技都能為客戶提供高可靠性的SMT貼片加工服務,從根源上解決錫珠、虛焊等質量問題,助力客戶提升產品競爭力。

如果您在SMT加工中遇到錫珠難題,或需要定制化貼片加工方案,歡迎隨時聯系1943科技。我們將為您提供免費的技術咨詢與產品報價服務,讓您的產品生產更高效、品質更穩定。

2024-04-26

2024-04-26