在小批量SMT貼片加工過程中,回流焊作為決定焊接質量的核心工藝環節,其溫度曲線的設定與監控直接影響產品的直通率、可靠性與交付周期。尤其在多品種、小批量、快交付的生產模式下,如何快速、準確地設定并持續監控回流焊溫度曲線,成為提升工藝穩定性和客戶滿意度的關鍵。

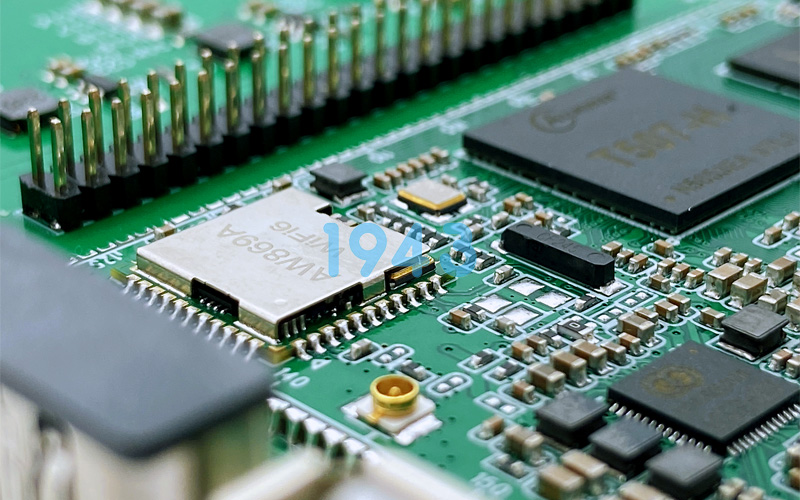

1943科技將從實際生產角度出發,分享小批量SMT貼片加工中回流焊溫度曲線的科學設定方法與有效監控策略,幫助電子制造企業規避虛焊、冷焊、元件立碑、錫珠等典型焊接缺陷,確保每一塊PCBA板都具備高一致性與高可靠性。

一、為什么小批量SMT貼片對回流焊溫度曲線要求更高?

與大批量連續生產不同,小批量SMT貼片加工具有以下特點:

- 產品種類多、換線頻繁:不同PCB板的元器件布局、熱容量差異大;

- 物料規格復雜:混合封裝(如0201、QFN、BGA等)共存;

- 試產驗證周期短:客戶對首件交付速度要求高,調試窗口有限。

這些特點決定了小批量SMT貼片加工必須具備快速建模、靈活調整、精準復現的回流焊工藝能力,而這一切的基礎,正是科學合理的溫度曲線設定。

二、回流焊溫度曲線的四大關鍵階段及設定要點

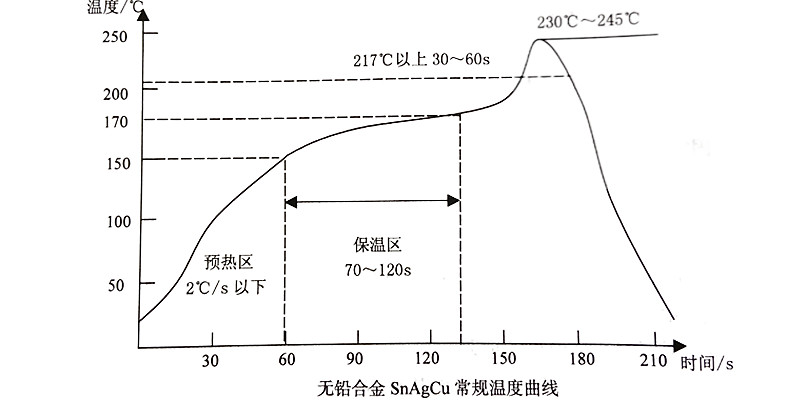

標準回流焊溫度曲線通常分為四個階段:預熱區、保溫區(活性區)、回流區、冷卻區。每個階段對焊接質量均有特定作用。

1. 預熱區(Ramp-up Zone)

- 作用:使PCB和元器件緩慢升溫,避免熱沖擊;

- 設定建議:升溫速率控制在1~3℃/s,避免過快導致元件開裂或焊膏飛濺;

- 監控重點:起始溫度與升溫斜率的一致性。

2. 保溫區(Soak Zone)

- 作用:活化助焊劑、均勻板面溫度、減少溫差;

- 設定建議:時間控制在60~120秒,溫度維持在150~180℃;

- 監控重點:確保所有焊點溫度趨于一致,避免“冷點”導致潤濕不良。

3. 回流區(Reflow Zone)

- 作用:焊膏熔融、形成金屬間化合物(IMC),完成焊接;

- 設定建議:峰值溫度需高于焊膏熔點20~40℃(如SAC305無鉛焊膏建議235~245℃);回流時間控制在30~60秒;

- 監控重點:峰值溫度與時間窗口的穩定性,避免過熱損傷元件或不足導致虛焊。

4. 冷卻區(Cooling Zone)

- 作用:快速凝固焊點,形成致密結晶結構;

- 設定建議:冷卻速率建議3~5℃/s,過慢易產生粗大晶粒,影響機械強度;

- 監控重點:冷卻起始點與速率的一致性。

三、小批量生產中溫度曲線的快速設定策略

-

基于PCB熱仿真預判

利用熱仿真軟件或歷史數據模型,初步估算不同區域的熱響應,減少試錯次數。 -

使用測溫板(Thermal Profiler)實測驗證

在首件試產階段,通過多點熱電偶采集實際溫度數據,生成真實曲線,對比理論設定進行微調。 -

建立典型產品曲線庫

針對常見板厚、銅厚、元件密度等參數,分類建立標準曲線模板,實現“一鍵調用+微調”模式,大幅提升換線效率。 -

關注焊膏廠商推薦參數

不同品牌/型號焊膏的活化溫度、熔點、潤濕窗口存在差異,務必以焊膏技術規格書為基準設定。

四、如何實現回流焊溫度曲線的持續監控?

設定只是起點,持續穩定的執行才是保障。建議采取以下措施:

- 每班次/換線時進行曲線復測:確保設備狀態穩定;

- 部署在線溫度監控系統:實時采集并記錄每爐次曲線數據,支持SPC分析;

- 設定上下限報警機制:對關鍵參數(如峰值溫度、回流時間)設置公差帶,異常自動停機;

- 定期校準熱電偶與爐溫儀:避免測量偏差導致誤判。

五、結語:溫度曲線是小批量SMT的“工藝心臟”

在競爭日益激烈的小批量SMT貼片市場,客戶不僅關注價格與交期,更看重工藝能力與質量穩定性。科學設定并精準監控回流焊溫度曲線,是提升直通率、降低返修成本、贏得客戶信任的核心抓手。

1943科技始終堅持以工藝驅動質量,通過標準化、數據化、智能化的回流焊管理流程,為每一位客戶提供高可靠性、高一致性的SMT貼片服務。無論您的產品是高密度通信模塊、醫療電子,還是工業控制板,我們都將以嚴謹的工藝態度,守護每一塊PCBA的焊接品質。

2024-04-26

2024-04-26