小批量PCBA加工因“批次多、品種雜、試產需求高、工藝切換頻繁”的特性,成為良率控制的難點——不同于大批量生產可通過標準化流程攤平工藝調試成本,小批量加工若出現良率波動,不僅直接推高單位成本,更可能延誤研發項目進度、影響產品上市周期。作為專注SMT貼片加工的1943科技,結合多年服務研發型企業、小批量生產客戶的經驗,從產前準備、核心工序管控、檢測閉環三大維度,分享提升小批量PCBA加工良率的核心工藝要點,助力企業降低生產風險。

一、小批量PCBA加工的良率痛點:為何“小批量”更易出問題?

在拆解工藝要點前,需先明確小批量PCBA加工的獨特挑戰——這些痛點正是良率控制的核心發力點:

- 工藝適配性差:小批量訂單常涉及多型號PCB、多類型元件,工藝參數難以“一勞永逸”,切換時易出現參數偏差;

- 產前準備不足:部分客戶提供的PCB設計未充分考慮SMT工藝可行性,小批量生產前若未及時修正,會直接導致焊接不良;

- 過程管控彈性低:小批量訂單批量小,一旦某道工序出現問題,不良品占比會急劇升高,且返工成本高、周期長。

二、提升良率的核心工藝控制要點:從“源頭”到“成品”全流程管控

針對小批量PCBA加工的痛點,1943科技將工藝控制拆解為6大核心環節,每個環節均設置“關鍵控制點”,確保良率穩定。

1.產前工藝評審:提前規避80%的潛在風險

小批量PCBA加工的良率控制,“預防”遠勝于“補救”。產前工藝評審需聚焦“設計與工藝的匹配性”,核心要點包括:

- GERBER文件與BOM清單雙重核驗:逐一核對PCB尺寸、焊盤大小/間距、阻焊層開窗范圍,確保與BOM中的元件封裝(如0402與0201的焊盤差異)完全匹配,避免因“封裝與焊盤不兼容”導致虛焊;

- DFM(可制造性設計)深度分析:針對小批量常見的“特殊需求”(如高頻板需控制阻抗、醫療設備板需無鉛工藝),提前排查設計隱患——例如,若PCB邊緣有0201元件,需建議客戶增加防掉件的“擋點”,避免貼裝或回流焊時元件偏移;

- 物料預處理方案確認:根據元件類型制定預處理流程(如IC元件需真空包裝防潮、QFP元件需檢查引腳共面性),尤其小批量訂單常使用“樣品級元件”,需提前測試元件可焊性,避免因元件氧化導致焊接不良。

2.焊膏管控:決定焊接質量的“基礎變量”

焊膏是SMT焊接的核心材料,小批量PCBA加工中因“換料頻繁、單次用量少”,更易出現管控漏洞,需重點控制3個環節:

- 儲存與回溫:嚴格遵循“-18℃冷凍儲存”,取出后需在室溫(20-25℃)下放置4-8小時自然回溫,嚴禁使用微波爐或熱風槍加速回溫——否則焊膏中的助焊劑與焊錫粉會分離,導致焊接時出現氣泡、虛焊;

- 攪拌與使用:采用專用焊膏攪拌機,按“低速1分鐘+高速3分鐘”的標準攪拌,確保焊膏均勻度;小批量訂單單次取膏量不超過20g,取膏后需立即蓋緊焊膏罐,避免焊膏在空氣中暴露超過4小時(濕度>60%時需縮短至2小時),防止助焊劑揮發;

- 焊膏印刷參數適配:根據PCB厚度、焊盤類型調整鋼網厚度、刮刀壓力(一般3-5N)與印刷速度(20-30mm/s),小批量每印刷50片需檢查鋼網是否有堵塞,及時用無塵紙+專用清潔劑清理。

3.貼裝精度控制:應對“多元件類型”的關鍵

小批量PCBA加工常涉及“多型號元件混裝”,貼裝精度直接影響良率,需從設備與操作兩方面管控:

- 貼片機參數校準:每日生產前校準貼片機的吸嘴、光學識別系統(確保元件輪廓識別準確率>99.5%),針對BGA/QFP等精密元件,需啟用“3D視覺定位”,補償PCB的微小形變;

- 首件確認機制:小批量每批次首件需經過“雙重檢驗”——先由貼片機自動檢測貼裝偏移量(控制在±0.05mm內),再由IPQC工程師用顯微鏡檢查元件極性、引腳對齊度(如QFP引腳與焊盤對齊度需>90%),確認無誤后再批量生產;

- 元件切換的工藝銜接:小批量切換元件型號時,需徹底清理貼片機吸嘴(避免殘留焊膏污染新元件)、更新元件庫參數(如元件高度、吸嘴型號),并試貼3-5片后再次確認貼裝精度,避免因“參數未更新”導致批量不良。

4.回流焊工藝優化:適配“小批量多規格”的溫區曲線

回流焊是焊接成型的核心工序,小批量PCBA加工因PCB材質、元件耐熱性差異大(如有的板含熱敏元件,有的用高溫無鉛焊膏),需“一板一曲線”優化:

- 溫區曲線定制:根據焊膏類型、元件耐熱上限(如IC元件峰值溫度不超過260℃),調整回流焊的預熱區(80-120℃,升溫速率<3℃/s)、恒溫區(150-180℃,時間60-90s)、回流區(峰值溫度+時間),小批量每批次需用測溫儀實測曲線,確保與焊膏要求匹配;

- 爐內氛圍控制:若涉及BGA、QFP等精密元件,需開啟氮氣保護(氧氣濃度<500ppm),減少焊接時的氧化,提升焊點飽滿度;小批量生產時,爐內傳輸速度需與溫區曲線匹配(一般30-40cm/min),避免PCB在某一溫區停留時間過長導致元件損壞;

- 冷卻環節管控:冷卻速率需控制在2-5℃/s,避免冷卻過快導致PCB翹曲(尤其超薄PCB),或冷卻過慢導致焊點晶粒粗大、強度下降——小批量可通過調整冷卻風扇轉速,適配不同厚度的PCB。

5.檢測閉環:及時攔截不良品,避免批量流出

小批量PCBA加工因“批次小、客戶對質量要求高”,需建立“全流程檢測”體系,核心要點包括:

- AOI檢測時機與參數:在“焊膏印刷后”與“回流焊后”各進行1次AOI檢測——印刷后重點檢測焊膏量(過多易短路、過少易虛焊)、偏移量,回流焊后重點檢測焊點(如立碑、橋連、虛焊);針對小批量的特殊元件,需自定義AOI檢測算法,提高識別準確率;

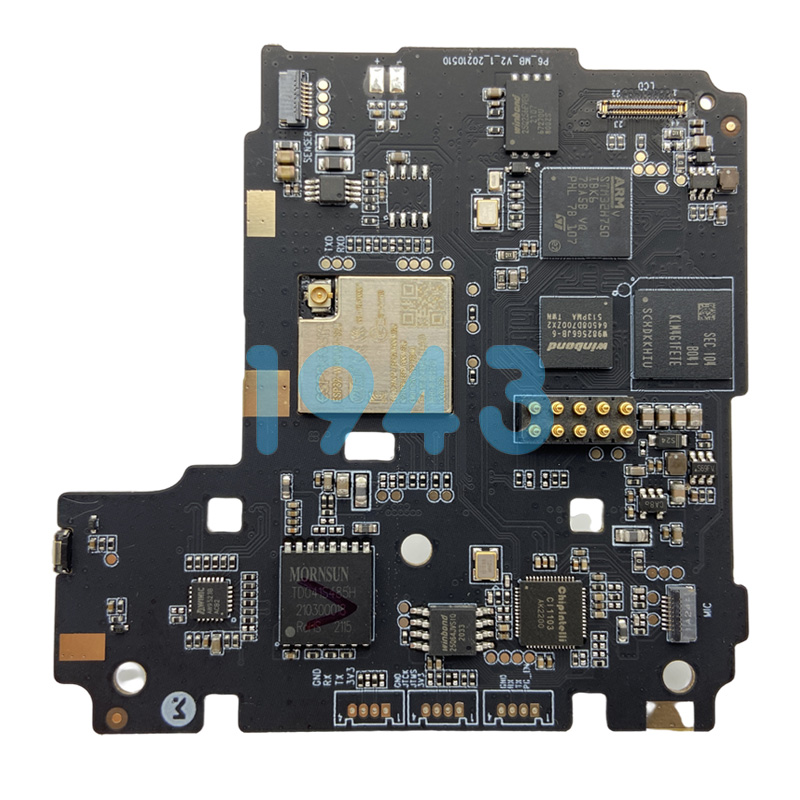

- X-Ray檢測覆蓋:對BGA、CSP等“隱藏焊點”元件,100%進行X-Ray檢測,檢查焊點是否存在空洞(空洞率需<15%)、冷焊,小批量每批次隨機抽取5%的PCB進行切片分析,驗證焊點內部質量;

- 人工復檢與失效分析:AOI/X-Ray檢測出的不良品,需由資深工程師進行人工復檢(用顯微鏡觀察焊點細節),并記錄不良類型(如虛焊、短路);小批量每出現1例不良品,需立即分析原因(如貼裝偏移、溫區曲線不當),調整工藝參數后再繼續生產,避免同一問題重復出現。

6.后焊與組裝:小批量“手工環節”的質量管控

小批量PCBA加工常涉及手工后焊(如插件元件、連接器焊接)與組裝,這一環節易因“人工操作差異”影響良率,需控制2個要點:

- 手工焊接工藝標準化:制定《手工焊接作業指導書》,明確電烙鐵溫度(一般350-380℃)、焊接時間(<3秒/焊點)、助焊劑用量(少量均勻涂抹),避免因溫度過高導致PCB焊盤脫落,或時間過長導致元件引腳氧化;

- 靜電防護與ESD管控:所有后焊、組裝人員需佩戴防靜電手環(接地電阻1-10^9Ω)、穿防靜電服,工作臺面鋪設防靜電膠墊,小批量使用的IC元件需放在防靜電托盤內,避免靜電擊穿元件(尤其MOS管、傳感器等敏感元件)。

三、1943科技:小批量PCBA加工良率的“全流程保障體系”

提升小批量PCBA加工良率,不僅需要“單點工藝控制”,更需要“體系化保障”。1943科技針對小批量客戶需求,構建了三大核心能力:

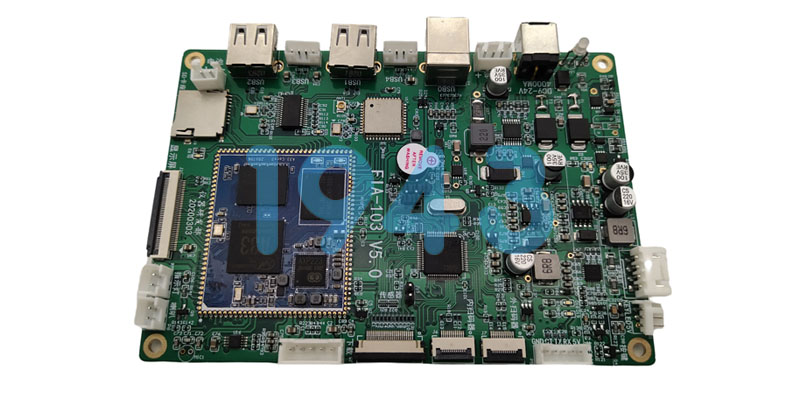

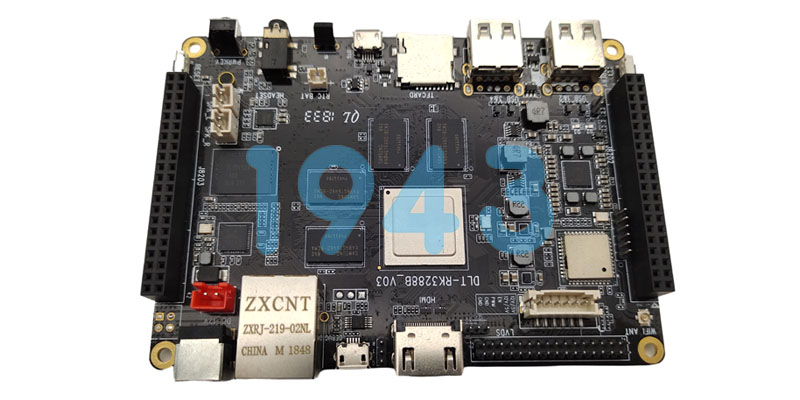

- 快速工藝響應能力:配備專職DFM工程師,小批量訂單24小時內完成設計評審與工藝方案輸出,針對緊急研發訂單,可實現快速打樣,同時保障良率;

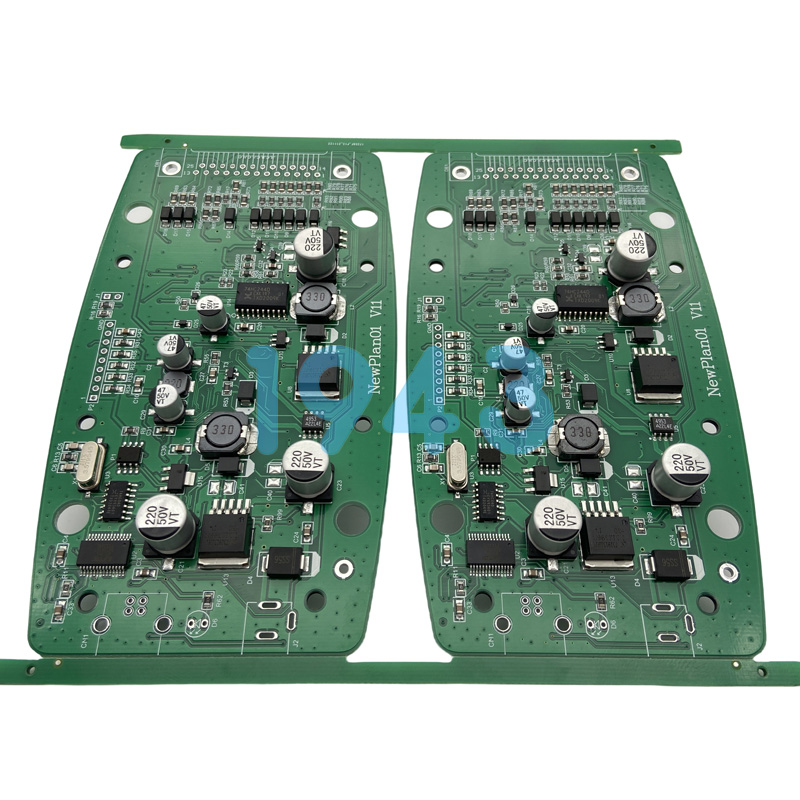

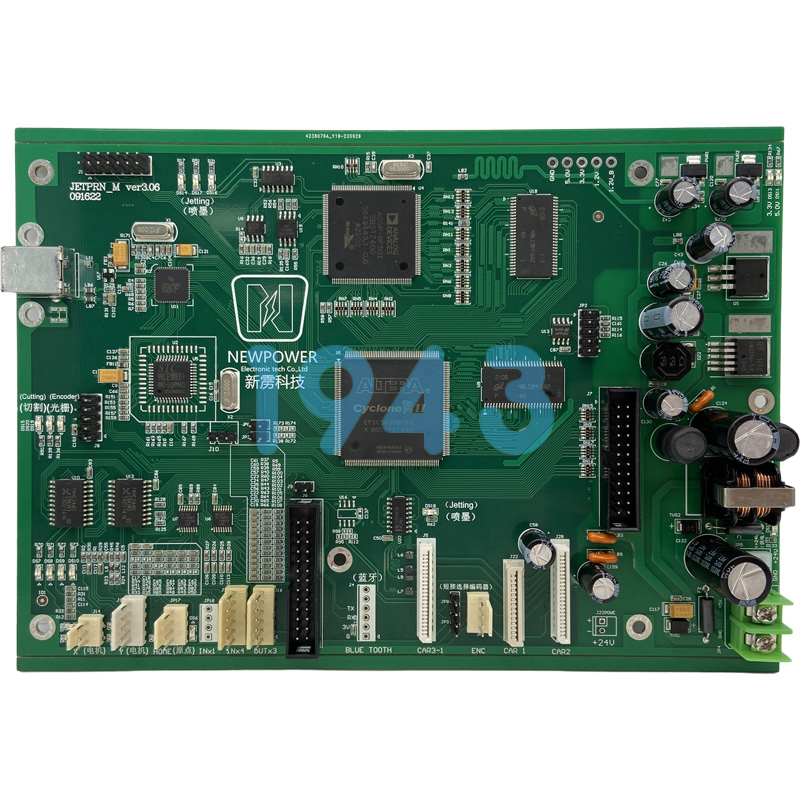

- 設備與技術支撐:采用高精度貼片機(支持0201元件貼裝,精度±0.03mm)、閉環控制回流焊爐(實時監控溫區曲線)、高分辨率X-Ray檢測設備,為小批量精密元件加工提供硬件保障;

- 全流程質量追溯:建立“批次追溯系統”,從物料入庫、工藝參數、檢測結果到成品出庫,每一步均記錄可查,小批量客戶可隨時查詢訂單進度與質量數據,降低合作風險。

結語:小批量PCBA加工良率,始于“細節”,成于“體系”

對有小批量PCBA加工需求的企業電子研發公司、醫療器械廠商、工業控制設備企業而言,良率不僅是“成本問題”,更是“項目進度與產品可靠性的關鍵”。1943科技始終認為,小批量PCBA加工的良率提升,需從“產前設計評審”到“成品檢測”的每一個細節入手,通過標準化工藝、定制化方案、全流程管控,將良率波動控制在最低。

若您正面臨小批量PCBA加工良率低、工藝適配難、交期緊張等問題,歡迎訪問1943科技官網在線咨詢聯系我們——我們提供免費DFM咨詢、工藝評估服務,助力您的產品快速落地、穩定量產。

2024-04-26

2024-04-26