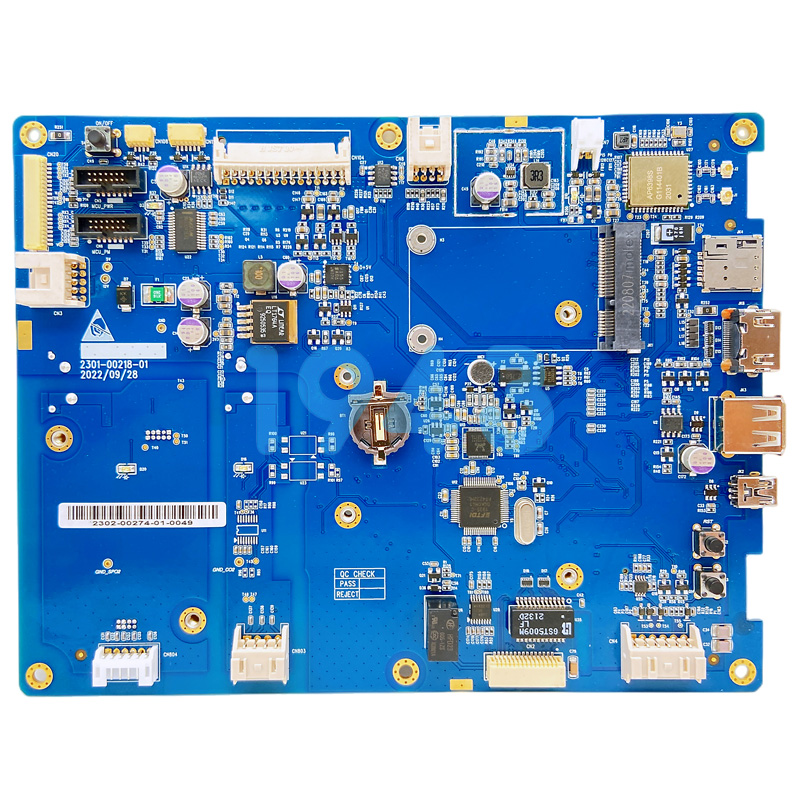

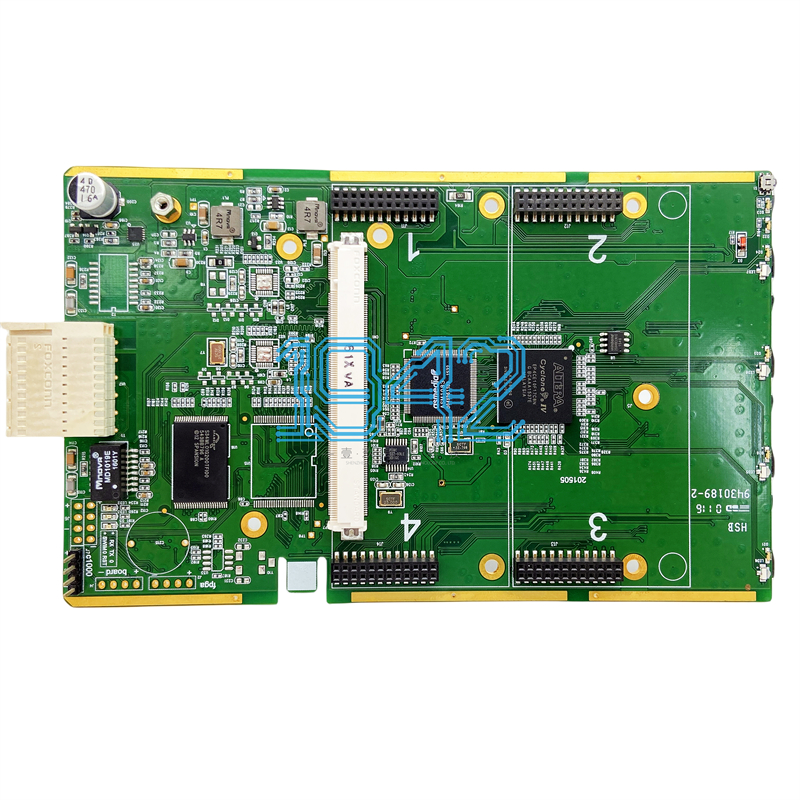

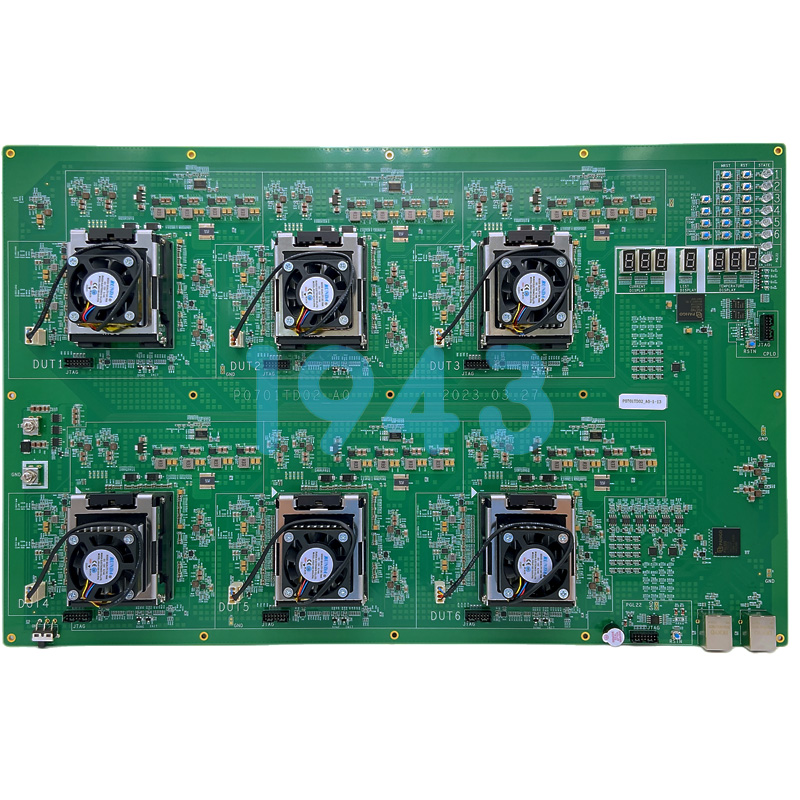

在電子產品研發過程中,PCBA打樣是驗證設計可行性、評估量產風險的關鍵一步。然而,不少工程師常因忽視細節而導致打樣失敗——輕則延誤項目進度,重則增加開發成本。作為深耕SMT貼片加工領域多年的專業服務商,1943科技結合數千次打樣經驗,分享PCBA打樣失敗的常見原因,并針對性提供設計與工藝適配的核心技巧,助力研發團隊一次打樣成功,高效邁向量產。

一、PCBA打樣失敗的五大高頻原因

1. DFM(可制造性設計)缺失或不規范

許多設計圖紙直接沿用原理圖布局,未考慮SMT生產工藝限制。例如:

- 元件間距過小(<0.3mm),導致貼片機無法精準拾放;

- 焊盤設計不對稱或尺寸偏差,引發立碑、偏移等焊接缺陷;

- 拼板無工藝邊或V-CUT位置不合理,影響分板良率。

后果:貼裝失敗、虛焊、連錫,甚至整板報廢。

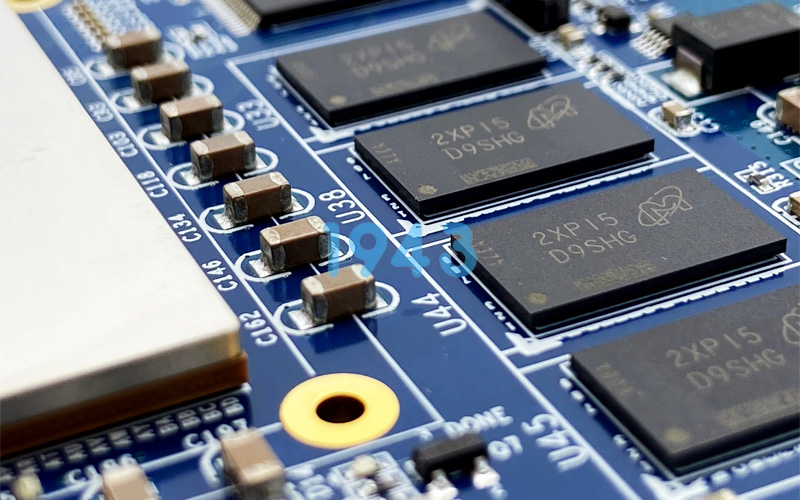

2. BOM表信息不完整或錯誤

- 缺少替代料編號、封裝描述模糊(如僅寫“0603電阻”而未注明功率/精度);

- 物料生命周期狀態未標注(如使用EOL停產器件);

- 關鍵IC未提供絲印方向或極性標識。

后果:采購錯料、貼反元件、功能異常,返工成本高。

3. 焊盤氧化或PCB存儲不當

PCB長期暴露在潮濕環境中,焊盤表面氧化嚴重;或使用回收板材,銅箔附著力差。

后果:助焊劑無法有效潤濕,出現“上錫不飽滿”“假焊”等問題。

4. 錫膏印刷參數未優化

- 鋼網開孔與焊盤不匹配(過大易橋接,過小錫量不足);

- 印刷壓力、速度、脫模高度設置不當;

- 錫膏未充分回溫攪拌,導致助焊劑與錫粉分離。

后果:SPI檢測頻繁報警,AOI檢出大量偏移、缺錫、橋接。

5. 回流焊溫度曲線不匹配元器件特性

不同封裝(如QFN、BGA、0201)對升溫速率、峰值溫度、保溫時間要求差異大。若統一使用標準曲線,極易造成:

- 小元件過熱燒毀;

- 大封裝底部空洞率超標;

- 雙面混裝板二次回流時底層元件脫落。

后果:隱性焊接缺陷難以通過外觀檢測發現,后期可靠性風險高。

二、設計與工藝高效適配的四大實戰技巧

? 技巧1:前置DFM評審,讓設計“為制造而生”

- 在Gerber輸出前,邀請SMT工程團隊介入評審;

- 重點檢查:最小間距、鋼網開孔建議、測試點預留、禁布區設置;

- 使用IPC-7351標準庫進行封裝校驗,避免自定義焊盤誤差。

? 技巧2:構建結構化BOM交付規范

- 必含字段:物料編碼、規格型號、封裝、廠商、替代料、極性標識、特殊工藝要求(如“需X-ray檢測”);

- 對鉭電容、電解電容等極性元件,務必在絲印層清晰標注“+”號;

- 提供3D STEP模型,避免結構干涉(尤其涉及屏蔽罩、連接器)。

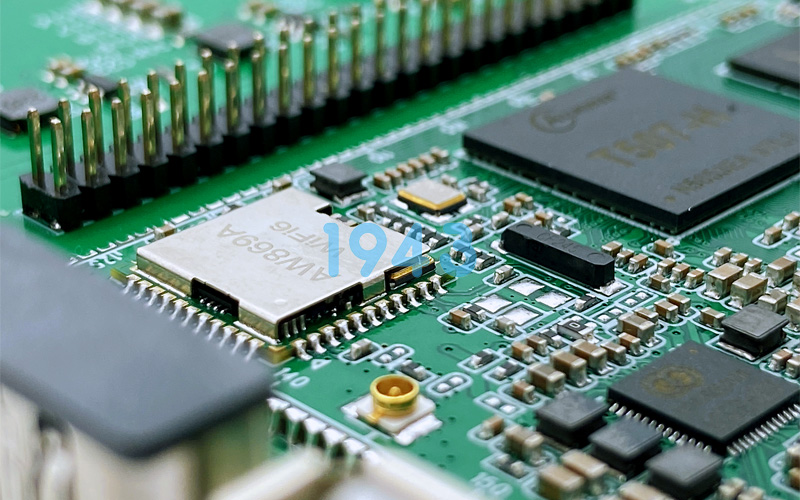

? 技巧3:匹配工藝能力選擇元器件

- 優先選用通用封裝(如0402/0603優于0201,除非空間極度受限);

- BGA類器件建議間距≥0.4mm,便于X-ray檢測與返修;

- 避免在同一板面混合超小(01005)與超大(電解電容)元件,減少工藝窗口沖突。

? 技巧4:定制化回流焊曲線 + 多級檢測閉環

- 根據板厚、銅箔分布、元器件熱容量,由工藝工程師調試專屬回流曲線;

- 執行“SPI → AOI → X-ray(如有BGA)→ 功能測試”四級檢測;

- 首件確認后留存Golden Sample,作為后續批量生產的比對基準。

三、為什么選擇專業SMT貼片廠做PCBA打樣?

打樣不僅是“做出一塊板”,更是量產可行性的預演。專業SMT貼片廠具備:

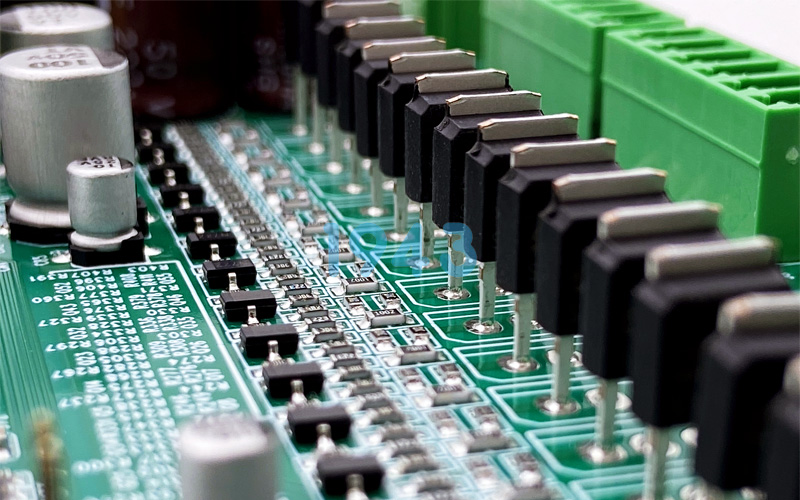

- 完整的制程設備鏈(全自動印刷機 + 高速貼片機 + SPI/AOI/X-ray);

- 熟悉IPC標準的工藝團隊,能提前識別設計風險;

- 柔性排產能力,支持快速打樣、加急交付;

- 從DFM建議、代料采購到成品測試的一站式服務,減少溝通斷層。

結語:一次成功的打樣,勝過十次返工

PCBA打樣失敗往往源于“設計與制造脫節”。只有將SMT工藝約束前置到設計階段,并借助專業制造伙伴的工程經驗,才能真正實現高良率、短周期、低成本的研發驗證目標。

1943科技專注為硬件創新企業提供高可靠SMT貼片與PCBA打樣服務,支持0201微元件、0.3mm細間距BGA等高難度工藝,首件良品率≥98%。我們愿以嚴謹的工藝體系與敏捷的服務響應,成為您從原型到量產的堅實后盾。

立即咨詢,獲取DFM分析報告與試產打樣方案,讓您的下一次PCBA打樣,一次成功!

2024-04-26

2024-04-26