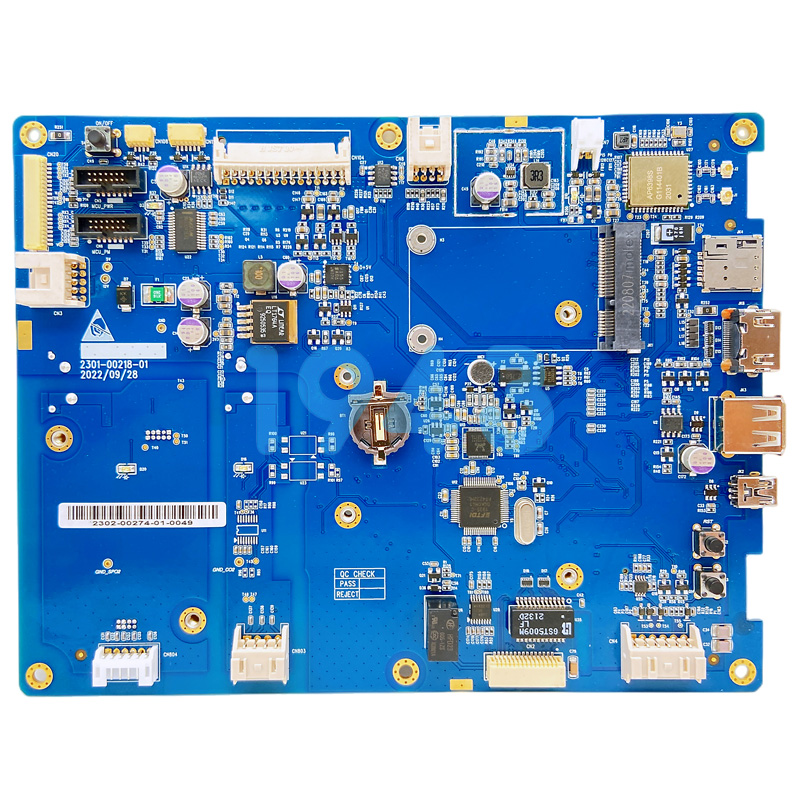

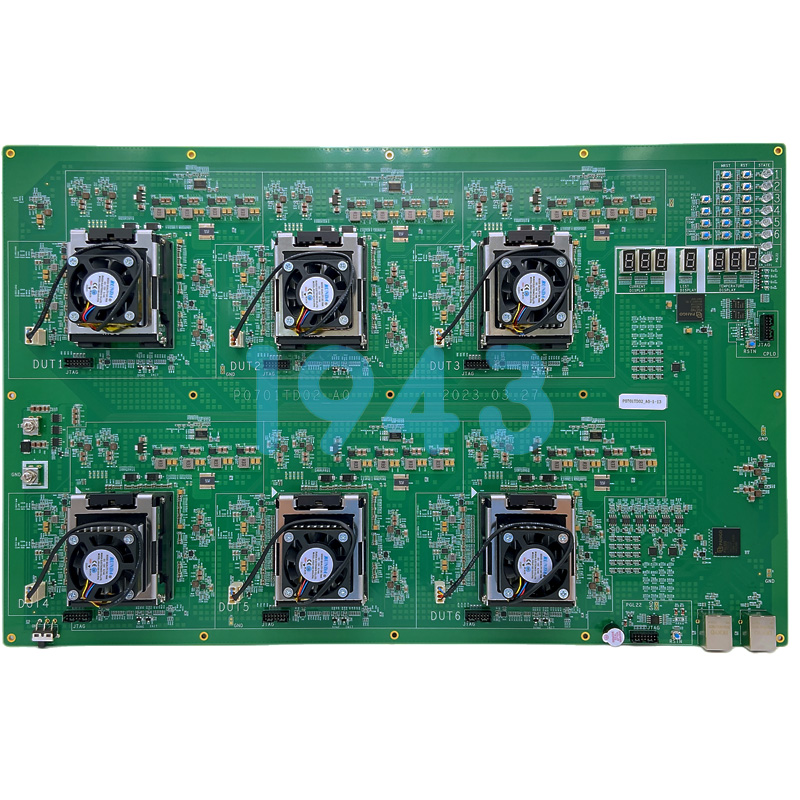

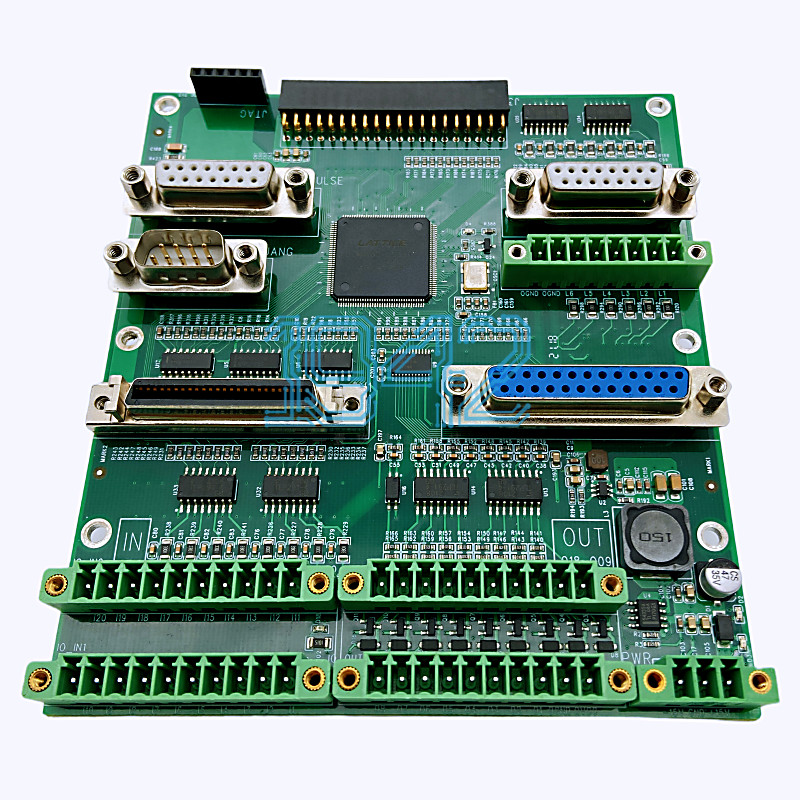

在SMT貼片加工過程中,PCBA首件確認(FAI)是確保產(chǎn)品質(zhì)量的關(guān)鍵環(huán)節(jié)。通過嚴格規(guī)范的FAI流程與詳盡的檢查項,能夠有效預(yù)防批量生產(chǎn)缺陷,提升產(chǎn)品一次合格率,為后續(xù)量產(chǎn)奠定堅實基礎(chǔ)。以下是1943科技所遵循的PCBA首件確認標準流程與檢查項。

一、FAI前置準備

(一)文件資料準備

-

BOM 清單 :收集包含最新版本號、元器件型號 / 規(guī)格(如阻容值、封裝、精度)、位號、用量及供應(yīng)商信息的 BOM 清單,且關(guān)鍵元器件(如 IC、連接器)要重點標注,確保版本一致,避免因文件偏差導(dǎo)致 FAI 判定失誤。

-

Gerber 文件包 :準備涵蓋貼片層(Top/Bottom)、絲印層、鋼網(wǎng)開孔圖、阻焊層的 Gerber 文件包,用于精準核對元器件位置與封裝匹配性。

-

工藝指導(dǎo)書(SOP) :制定明確的工藝指導(dǎo)書,涵蓋焊接溫度曲線(如回流焊各溫區(qū)參數(shù))、貼片機吸嘴型號、貼片壓力 / 速度、鋼網(wǎng)厚度等關(guān)鍵工藝參數(shù),為生產(chǎn)提供精準指引。

-

質(zhì)量標準文件 :參考 IPC-A-610(電子組件可接受性標準)、IPC-7351(元器件封裝標準)等行業(yè)規(guī)范,定義外觀、電氣性能的合格判定標準,確保質(zhì)量評判有據(jù)可依。

(二)設(shè)備與工具校準

-

檢測設(shè)備 :AOI(自動光學(xué)檢測)設(shè)備需校準光學(xué)精度、坐標匹配度;萬用表要校準電壓 / 電阻測量精度;X-Ray 檢測機針對 BGA、QFN 等封裝,要校準焊點檢測清晰度,保障檢測數(shù)據(jù)的準確性。

-

輔助工具 :配備 10-20 倍放大鏡,用于細微外觀檢查;使用防靜電鑷子,避免元器件靜電損傷;借助鋼網(wǎng)張力計,核對鋼網(wǎng)張力是否符合工藝要求。

(三)物料與樣品準備

-

首件生產(chǎn)物料 :確保與量產(chǎn)物料批次一致,涵蓋 PCB 基板(確認型號、版本、焊盤無氧化 / 刮傷)、所有元器件(核對規(guī)格、批次號、極性標識清晰)。

-

首件樣品 :由生產(chǎn)線按量產(chǎn)工藝參數(shù)生產(chǎn) 1-3 片首件,建議生產(chǎn) 3 片,以避免單片偶然性問題。同時,記錄首件生產(chǎn)過程中的工藝參數(shù),如實際焊接溫度曲線、貼片偏移量等。

(四)人員培訓(xùn)與分工

FAI 執(zhí)行人員需具備 SMT 工藝知識與質(zhì)量判定能力,并明確分工:

-

主導(dǎo)工程師 :負責文件核對、工藝參數(shù)確認,統(tǒng)籌 FAI 流程。

-

檢測人員 :執(zhí)行外觀檢查、電氣性能測試,并記錄檢測數(shù)據(jù)。

-

異常處理人員 :若首件不合格,由工程團隊(工藝 / 設(shè)備工程師)負責原因分析與整改,及時解決問題,保障生產(chǎn)順利進行。

二、FAI 標準化執(zhí)行步驟

(一)PCB 基板基礎(chǔ)信息核查

-

型號與版本核對 :仔細核對 PCB 基板的型號、版本號,確保其與 BOM/Gerber 文件一致,防止用錯舊版本基板。

-

外觀檢查 :檢查 PCB 外觀有無變形、刮傷、缺角,焊盤有無氧化(氧化會導(dǎo)致焊接虛焊)、有無殘留油污,同時確認絲印清晰,位號、極性標識無模糊。

-

尺寸測量 :運用卡尺測量 PCB 的關(guān)鍵尺寸,如板厚、定位孔間距,確保其符合設(shè)計要求,保障后續(xù)裝配的精準性。

(二)元器件貼片信息全核對

對照 BOM、Gerber 文件與首件樣品,逐位號核查元器件:

-

規(guī)格匹配 :逐位號核對元器件型號、封裝、品牌 / 批次,確保與 BOM 一致,杜絕錯料情況的發(fā)生。

-

貼片位置準確性 :借助 AOI 設(shè)備掃描貼片坐標,確認元器件中心與焊盤中心偏移量≤ 工藝要求,保證無偏移、偏斜、疊件等不良現(xiàn)象,確保貼片的精準度。

-

極性與方向正確性 :針對有極性元器件(如二極管、電容、IC),依據(jù)絲印標識(+/-、Pin1)與 Gerber 文件,核對極性與方向的正確性,避免因極性反裝導(dǎo)致的批量不良問題。

(三)焊接工藝參數(shù)與焊點質(zhì)量檢查

-

焊接參數(shù)復(fù)盤 :調(diào)取回流焊設(shè)備的實際溫度曲線,仔細確認預(yù)熱區(qū)、恒溫區(qū)、回流區(qū)、冷卻區(qū)的溫度 / 時間參數(shù)與工藝指導(dǎo)書一致,確保焊接過程的穩(wěn)定性和可靠性。

-

焊點外觀檢測 :按照 IPC-A-610 標準檢查焊點外觀。焊點應(yīng)無虛焊(焊點無光澤、呈 “豆腐渣” 狀)、假焊(元器件與焊盤無有效連接)、連錫(相鄰焊點短路)等缺陷;阻容件焊點呈 “半月形”,IC 引腳焊點飽滿、無露銅、無錫珠;對于 BGA/QFN 等特殊封裝,利用 X-Ray 檢測焊點空洞率,通常要求空洞率≤ 25%,以防空洞過大引發(fā)可靠性風(fēng)險。

(四)電氣性能基礎(chǔ)測試

依據(jù)客戶需求與產(chǎn)品特性,執(zhí)行基礎(chǔ)電氣性能測試:

-

通斷測試 :使用萬用表或飛針測試機檢查關(guān)鍵引腳、電源 / 地回路的通斷,確保無開路、短路情況,保障電路的連通性。

-

電壓測試 :若首件可上電,測試電源引腳電壓(如 3.3V、5V),確認無過壓 / 欠壓問題,確保電路的正常供電。

-

功能測試 :針對簡單功能模塊(如 LED 指示燈、接口通信),進行基礎(chǔ)功能驗證,如 LED 能正常點亮、USB 接口可被識別等,驗證產(chǎn)品基本功能的完整性。

(五)AOI 自動檢測與人工復(fù)核

-

AOI 全檢 :將首件樣品放入 AOI 設(shè)備,加載對應(yīng)的 Gerber 文件與檢測程序,實現(xiàn)外觀缺陷(錯料、反極性、焊點不良)的自動識別,并生成詳細的檢測報告,快速定位潛在問題。

-

人工復(fù)核 :檢測人員對 AOI 檢測結(jié)果,尤其是 “疑似缺陷” 部位進行人工復(fù)核,同時重點核查 AOI 易漏檢的細節(jié),如細間距 IC 的引腳變形、微小錫珠等,確保無漏判、誤判,保障檢測結(jié)果的準確性與可靠性。

三、FAI 記錄歸檔與數(shù)據(jù)應(yīng)用

(一)記錄核心內(nèi)容

每一次 FAI 都需完整記錄以下信息,形成《SMT 首件確認報告》:

-

基礎(chǔ)信息 :涵蓋產(chǎn)品型號、訂單號、首件生產(chǎn)時間、執(zhí)行人員、文件版本等,確保信息的可追溯性。

-

檢查數(shù)據(jù) :詳細記錄元器件核對清單(位號、規(guī)格、判定結(jié)果)、焊接參數(shù)曲線、AOI 檢測報告、電氣測試數(shù)據(jù)等,為質(zhì)量分析提供詳實的數(shù)據(jù)支持。

-

判定結(jié)果 :明確記錄首件是否合格。若不合格,需詳細描述異常情況,并記錄整改措施與復(fù)檢結(jié)果,以便跟蹤問題的解決情況。

-

簽字確認 :由主導(dǎo)工程師、檢測人員、質(zhì)量負責人簽字,明確責任歸屬,強化質(zhì)量管控的嚴肅性與權(quán)威性。

(二)歸檔與管理要求

-

電子歸檔 :將《首件確認報告》、AOI 檢測圖、溫度曲線等文件上傳至公司 ERP 系統(tǒng),按照 “產(chǎn)品型號 + 訂單號” 的規(guī)則進行分類存儲,保存期限不少于 3 年,滿足客戶審核與行業(yè)合規(guī)要求,便于數(shù)據(jù)的長期保存與快速檢索。

-

紙質(zhì)歸檔 :對于關(guān)鍵項目(如汽車電子、醫(yī)療電子)的 FAI 報告,采取打印存檔的方式,存放在專用檔案柜中,方便客戶現(xiàn)場審核查閱,確保紙質(zhì)文件的安全性與完整性。

(三)數(shù)據(jù)應(yīng)用價值

-

質(zhì)量追溯 :當后續(xù)量產(chǎn)出現(xiàn)質(zhì)量問題時,通過 FAI 記錄可以迅速排查問題根源,判斷是否為 “首件未覆蓋的潛在風(fēng)險”,如某批次元器件存在隱性不良,為質(zhì)量問題的快速定位與解決提供有力依據(jù)。

-

工藝優(yōu)化 :對 FAI 異常類型進行統(tǒng)計分析,例如某型號 IC 反極性頻次較高,據(jù)此針對性地優(yōu)化工藝流程,如增加 IC 極性專用檢測步驟,降低生產(chǎn)過程中的不良率,持續(xù)提升產(chǎn)品質(zhì)量與生產(chǎn)效率。

-

客戶信任 :向客戶提供 FAI 報告,直觀地展示生產(chǎn)流程的規(guī)范性與嚴格性,增強客戶對產(chǎn)品質(zhì)量的信心,有助于與客戶建立長期穩(wěn)定的合作關(guān)系,提升公司的市場競爭力。

通過以上標準化的 PCBA 首件確認流程與細致入微的檢查項,1943 科技能夠精準把控產(chǎn)品質(zhì)量,確保交付給客戶的每一個產(chǎn)品都符合高品質(zhì)的標準要求。在實際生產(chǎn)過程中,我們始終堅持嚴謹?shù)膽B(tài)度,嚴格執(zhí)行 FAI 流程,為電子制造的高質(zhì)量發(fā)展保駕護航,也為公司在激烈的市場競爭中贏得了良好的口碑與客戶的信賴。

2024-04-26

2024-04-26