在SMT貼片加工過程中,焊接質量直接決定了電子產品的穩定性與使用壽命。作為專業SMT貼片加工廠,1943科技深知焊接缺陷不僅會導致產品返工、增加成本,更可能引發終端設備故障,影響客戶口碑。我們將分享SMT焊接中最常見的5類缺陷,并結合我們的生產實踐,分享一套可落地的全流程規避方案,助力企業提升產品良率。

一、SMT貼片加工中5大常見焊接缺陷及危害

SMT焊接缺陷多由設備參數、工藝管控、物料狀態等因素引發,不同缺陷的表現形式與危害各有差異,精準識別是規避風險的第一步。

1.虛焊(假焊)

- 表現形式:焊點外觀正常,但元器件引腳與焊盤之間未形成有效金屬連接,或連接強度不足。

- 核心危害:導致電路接觸不良,設備運行中出現“時好時壞”的故障,后期使用中易因震動、溫度變化引發徹底斷路,且故障排查難度大。

2.橋連(連錫)

- 表現形式:相鄰的兩個或多個焊點被多余焊錫連接,形成短路通路。

- 核心危害:直接造成電路短路,輕則燒毀元器件,重則引發設備電源故障,是導致產品批量報廢的主要缺陷之一。

3.立碑(吊橋)

- 表現形式:片式元器件(如電阻、電容)一端焊接在焊盤上,另一端翹起,形似“立碑”。

- 核心危害:元器件與焊盤接觸面積不足,無法正常傳輸信號或電流,導致元器件功能失效,影響電路整體性能。

4.錫珠(焊錫球)

- 表現形式:在焊點周圍或元器件之間出現細小的圓形焊錫顆粒,直徑通常在0.1-0.5mm之間。

- 核心危害:錫珠易脫落,可能造成相鄰電路短路;若殘留在精密元器件表面,還會影響產品的絕緣性能,存在安全隱患。

5.冷焊(焊點發暗)

- 表現形式:焊點外觀發暗、無光澤,表面粗糙,甚至出現裂紋或針孔。

- 核心危害:焊點機械強度低,導電性能差,長期使用中易因熱應力導致焊點開裂,引發電路中斷。

二、1943科技SMT焊接缺陷全流程規避方案

針對上述缺陷,1943科技建立了“設備-工藝-物料-人員-檢測”五位一體的規避體系,從源頭到成品全環節管控,將焊接不良率控制在0.05%以下。

1.高精度設備管控:奠定穩定基礎

- 采用進口高速貼片機與回流焊爐,設備定位精度達±0.03mm,確保元器件貼裝位置精準,減少因貼裝偏移引發的橋連、立碑問題。

- 回流焊爐配備實時溫度監控系統,每小時校準一次溫區溫度,避免因溫度波動導致冷焊、錫珠等缺陷。

2.精細化工藝優化:把控核心環節

- 提前進行DFM可制造性分析,根據元器件類型(如0201小料、QFP芯片)優化焊盤設計,調整鋼網開孔尺寸與形狀,減少焊錫量過多或過少的問題。

- 針對不同PCB板與元器件,定制專屬回流焊溫度曲線,例如:對熱敏元器件采用“低溫預熱、緩慢升溫”曲線,避免元器件損壞與冷焊。

- 控制印刷車間環境溫濕度(溫度22±2℃,濕度45%-65%),防止焊膏吸潮導致焊接時產生錫珠。

3.嚴格化物料管理:從源頭降低風險

- 建立焊膏、元器件專用存儲倉庫,焊膏全程冷藏(0-10℃)保存,使用前按規定回溫(4小時以上)并充分攪拌,確保焊膏活性穩定。

- 接收PCB板與元器件時,先檢測PCB板焊盤平整度、元器件引腳氧化程度,不合格物料直接退回,杜絕因物料問題引發的虛焊。

4.專業化人員培訓:提升操作標準

- 所有操作工人需通過“理論+實操”考核,熟練掌握貼片機、回流焊爐的參數調試與異常處理技能。

- 定期開展缺陷案例培訓,讓工人能快速識別焊接異常,及時停機調整,避免缺陷批量產生。

5.全流程檢測體系:杜絕不良流出

- 首件檢測:每批產品生產前,由QC人員使用AOI(自動光學檢測)設備對首件進行全檢,確認焊接參數無誤后再批量生產。

- 在線檢測:在回流焊后設置AOI檢測工位,自動識別虛焊、橋連、錫珠等缺陷,檢測準確率達99.8%以上。

- 成品抽檢:對每批成品按3%比例進行X-Ray檢測(針對BGA、QFP等底部有焊點的元器件),確保內部焊點無虛焊、空洞。

三、1943科技:讓SMT焊接質量更可控

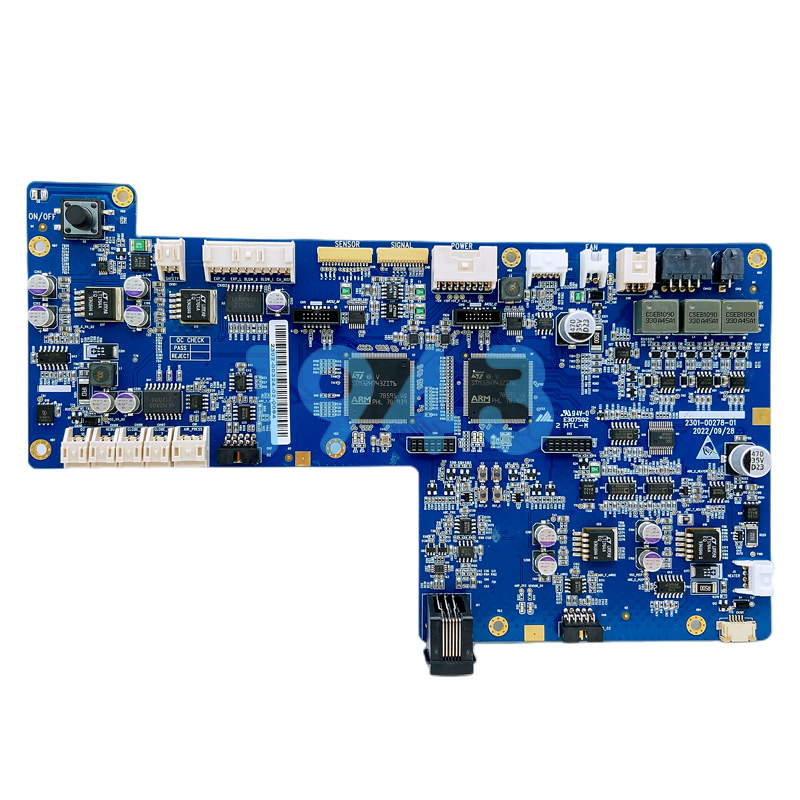

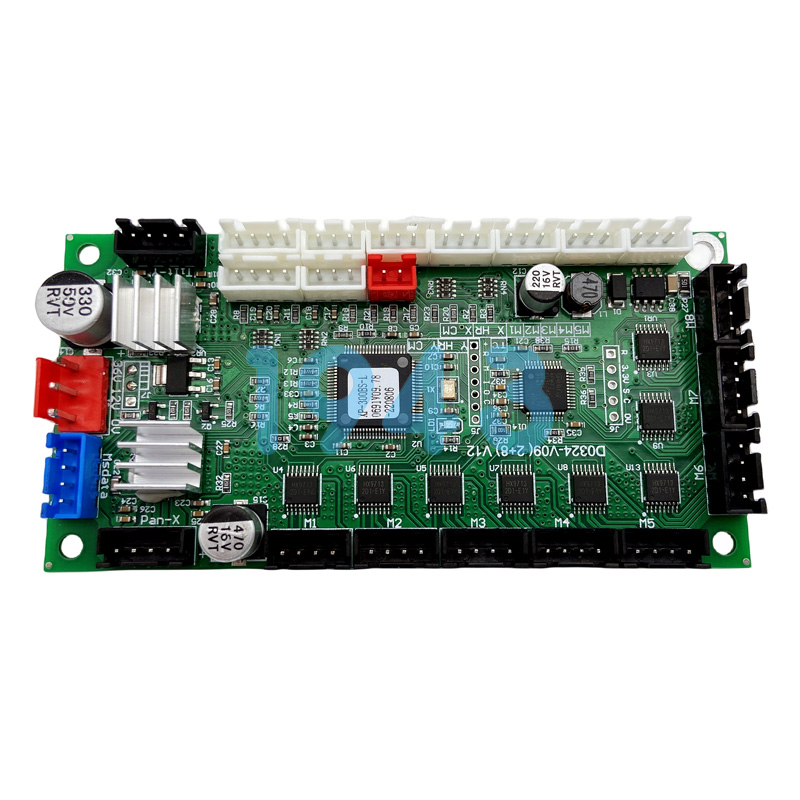

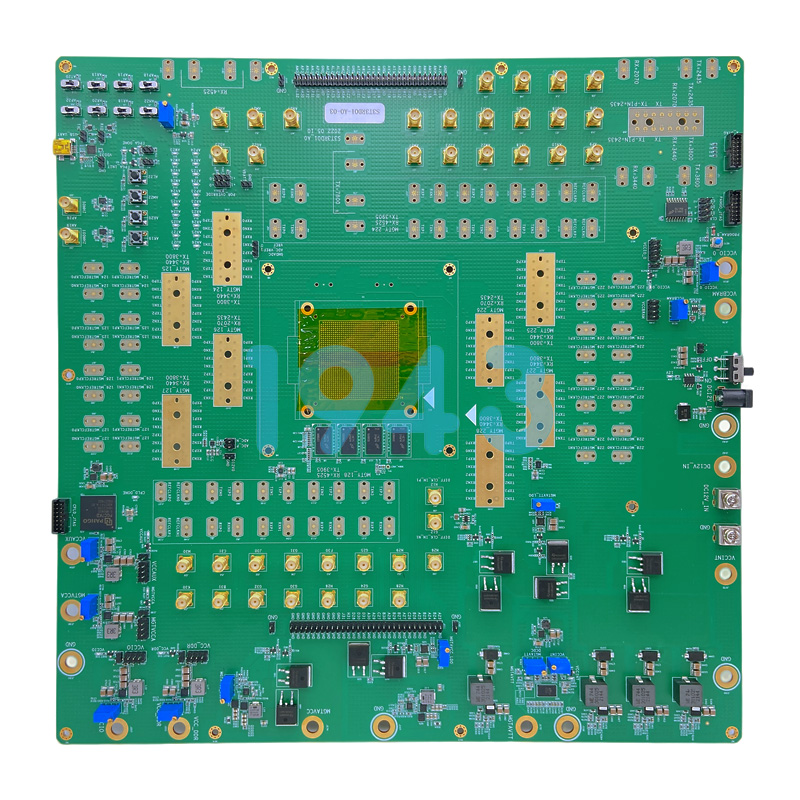

作為專注SMT貼片加工的企業,1943科技始終以“零缺陷”為質量目標,通過上述全流程規避方案,已為工業控制、醫療電子、通訊物聯等領域客戶提供穩定的貼片加工服務。我們不僅能解決焊接缺陷問題,更能根據客戶產品需求,提供從PCB設計優化到成品組裝的一站式服務,助力客戶縮短生產周期、降低成本。

如果您在SMT貼片加工中遇到焊接質量難題,或需要定制化貼片加工方案,歡迎聯系1943科技,我們將為您提供專業技術支持與高效生產服務!

2024-04-26

2024-04-26