在當前高密度、高性能電子產品的制造趨勢下,BGA(Ball Grid Array,球柵陣列)封裝因其引腳密度高、電氣性能優、散熱能力強等優勢,已成為SMT貼片工藝中的主流封裝形式。然而,BGA焊點隱藏于芯片底部,無法通過肉眼或傳統AOI(自動光學檢測)手段直接觀察,這給焊接質量控制帶來了巨大挑戰。如何精準識別BGA焊接缺陷、保障PCBA產品的高可靠性,成為SMT加工廠必須攻克的核心技術難點。

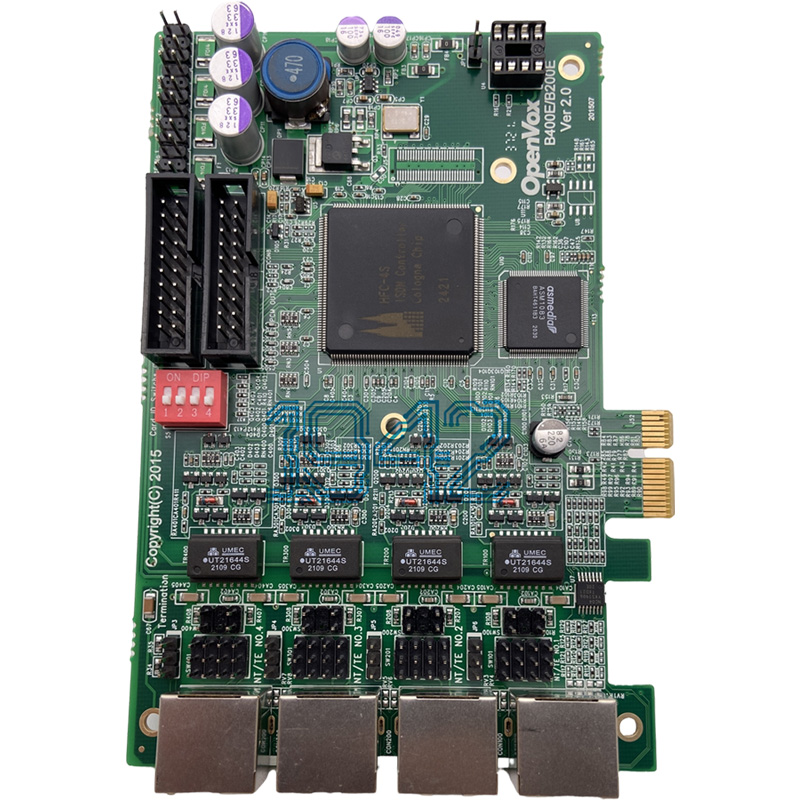

在這一背景下,X-Ray檢測技術憑借其無損透視能力,成為BGA焊接質量控制中不可或缺的關鍵環節。作為專注于高精度SMT貼片制造的服務商,1943科技始終將X-Ray檢測作為BGA工藝質量保障體系的核心組成部分,全面應用于從首件驗證到批量出貨的全流程管控中。

一、BGA焊接常見缺陷及檢測難點

BGA封裝的焊點位于芯片底部,呈陣列排布,一旦出現以下問題,極易導致產品功能異常甚至早期失效:

- 虛焊/假焊:焊球未與焊盤形成有效冶金結合;

- 橋接(Solder Bridging):相鄰焊球間因錫膏過多或回流異常形成短路;

- 焊球缺失或偏移:貼裝精度不足或熱應力導致位置偏移;

- 空洞(Voids):焊點內部存在氣泡,影響導熱與機械強度;

- 裂紋(Cracks):熱循環或機械沖擊引發焊點微裂。

這些缺陷若未被及時發現,將直接影響產品良率與長期可靠性。而傳統檢測手段如目檢、AOI、ICT等,均難以有效覆蓋BGA底部焊點的真實狀態。

二、X-Ray檢測:穿透“盲區”,實現精準質量控制

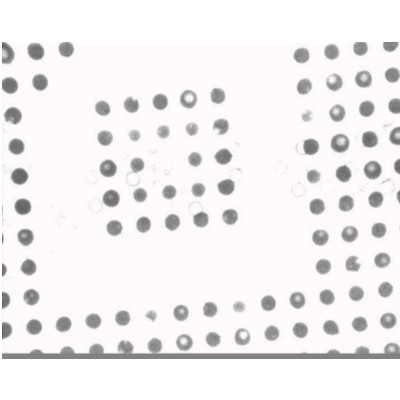

X-Ray檢測利用高能射線穿透PCB板體,通過不同材料對射線的吸收差異,生成內部結構的二維或三維圖像,從而實現對BGA焊點的非破壞性、可視化檢測。其在PCBA質量控制中的核心價值體現在:

1. 全面識別隱藏缺陷

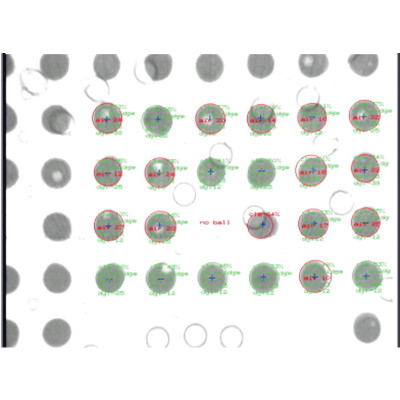

X-Ray可清晰呈現每個焊球的形態、位置、連接狀態,準確判斷是否存在虛焊、橋接、缺失、偏移等問題,有效彌補AOI的檢測盲區。

2. 量化空洞率,評估焊接可靠性

通過圖像分析軟件,可對焊點內部空洞面積進行量化計算,確保空洞率控制在行業標準(通常≤25%)以內,保障熱傳導與結構強度。

3. 支持首件驗證與過程監控

在新產品導入(NPI)階段,X-Ray用于首件焊接質量確認;在量產過程中,可按AQL抽樣標準進行定期抽檢,實現過程穩定性監控。

4. 提升客戶信任與交付質量

提供X-Ray檢測報告,不僅體現制造端對質量的嚴謹態度,也為客戶提供可追溯的質量證據,增強合作信心。

三、1943科技的X-Ray質量保障體系

為應對BGA封裝日益復雜的工藝要求,1943科技已建立完善的X-Ray檢測標準作業流程(SOP),涵蓋:

- 針對不同BGA pitch(引腳間距)、封裝尺寸設定專屬檢測參數;

- 結合回流焊溫度曲線、鋼網開孔設計等工藝數據,進行缺陷根因分析;

- 建立焊點圖像數據庫,實現缺陷模式自動識別與預警;

- 檢測結果與MES系統聯動,確保問題批次可追溯、可攔截。

我們堅信:看不見的焊點,不等于不可控的質量。通過將X-Ray檢測深度融入SMT全流程,1943科技持續為客戶提供高可靠性、高一致性的PCBA制造服務。

四、結語:以技術驅動質量,以細節贏得信任

在電子制造邁向微型化、集成化的今天,BGA焊接質量已成為衡量SMT加工廠技術實力的重要標尺。X-Ray檢測不僅是發現問題的“火眼金睛”,更是預防風險、提升良率的“質量盾牌”。

1943科技將持續投入先進檢測設備與工藝研發,以專業、嚴謹、高效的服務,助力客戶攻克BGA焊接難題,共同打造值得信賴的電子產品制造生態。

2024-04-26

2024-04-26