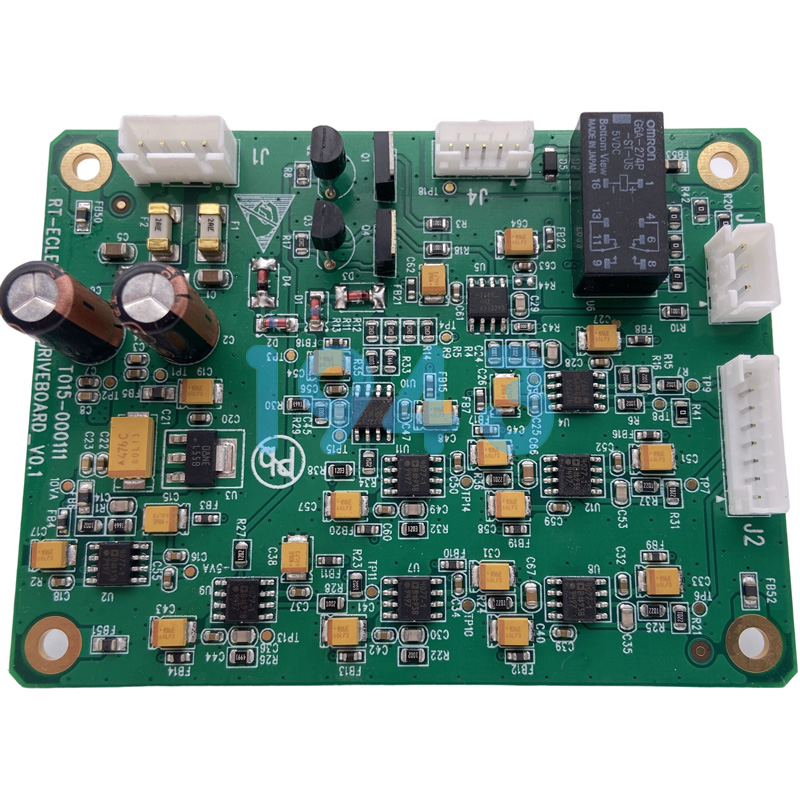

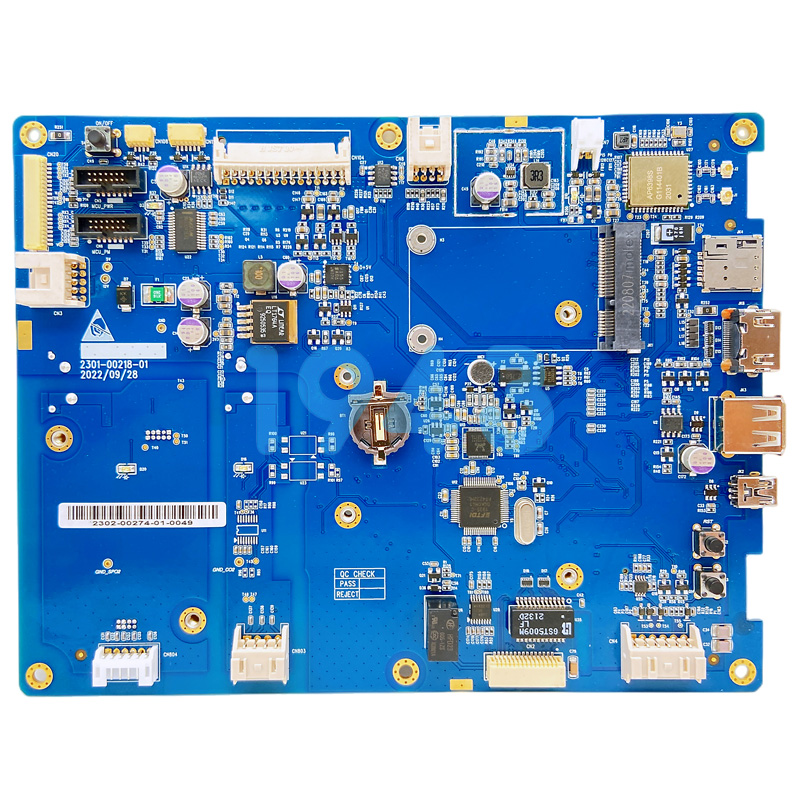

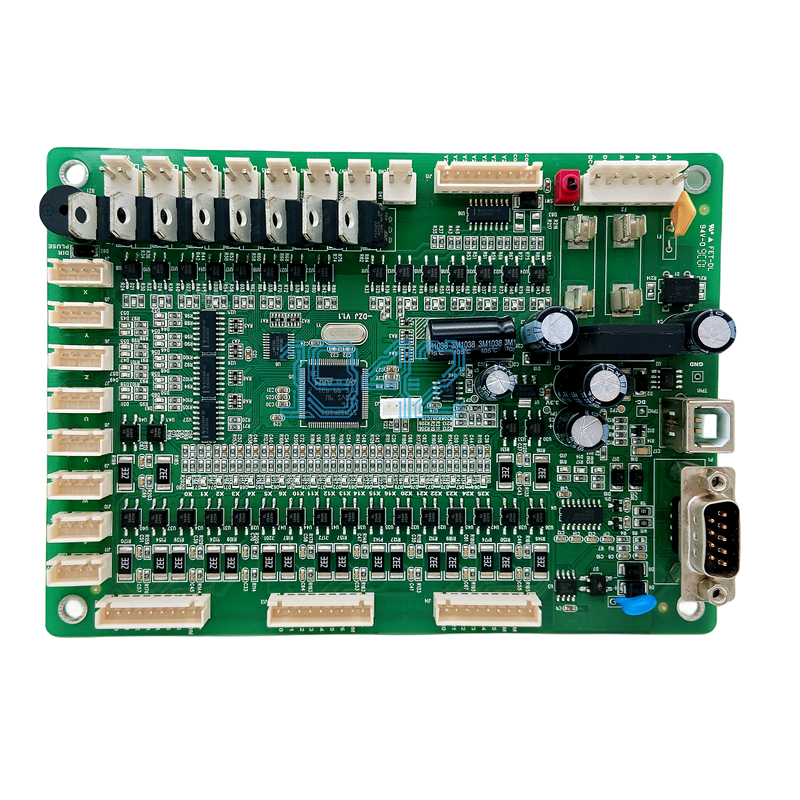

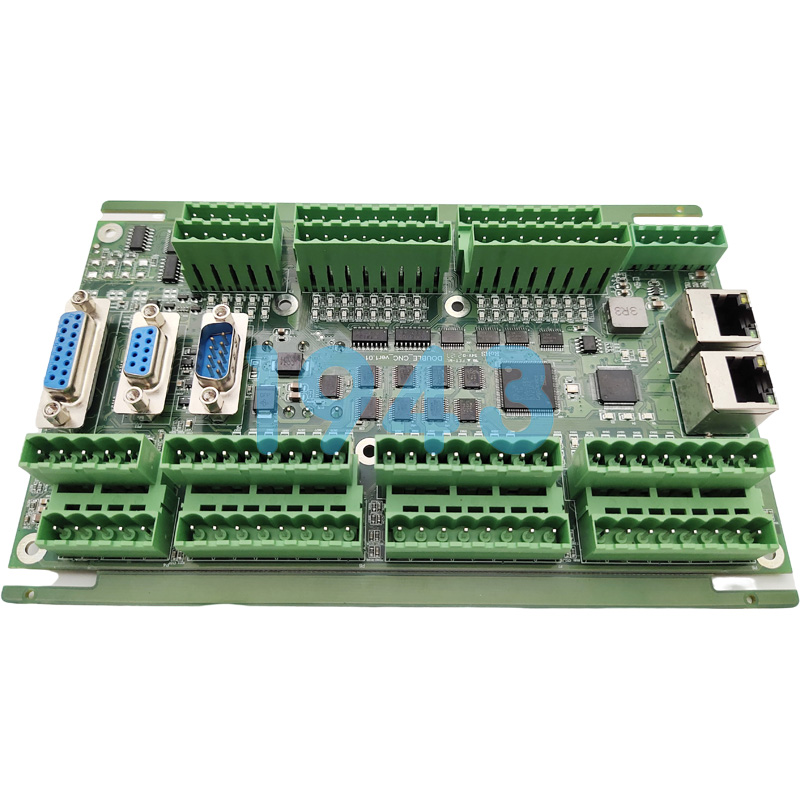

在SMT貼片加工領(lǐng)域,QFN(方形扁平無引腳封裝)憑借體積小、散熱性好、電性能優(yōu)異的特點(diǎn),被廣泛應(yīng)用于醫(yī)療電子、工業(yè)控制、汽車電子等產(chǎn)品中。但QFN封裝底部焊點(diǎn)(Bottom Pad)的焊接質(zhì)量直接決定產(chǎn)品可靠性,其中橋接(焊點(diǎn)連錫短路)與虛焊(焊點(diǎn)接觸不良、強(qiáng)度不足)是常見問題,不僅會(huì)導(dǎo)致產(chǎn)品功能失效,還會(huì)增加返工成本、影響交付效率。作為專注SMT貼片加工的1943科技,結(jié)合多年生產(chǎn)經(jīng)驗(yàn),從問題成因出發(fā),梳理出一套可落地的預(yù)防措施,助力行業(yè)伙伴提升QFN焊接良率。

一、QFN封裝底部焊點(diǎn)橋接與虛焊的核心成因

要有效預(yù)防問題,需先明確根源。QFN底部焊點(diǎn)隱藏在封裝與PCB之間,焊接過程中無法直接觀察,其橋接與虛焊的產(chǎn)生,主要與鋼網(wǎng)設(shè)計(jì)、焊膏特性、工藝參數(shù)三大因素相關(guān)。

1.橋接的主要成因

- 鋼網(wǎng)開孔不合理:開孔尺寸過大、間距過小,導(dǎo)致印刷時(shí)焊膏量過多,回流焊階段焊膏融化后易形成連錫。

- 焊膏流動(dòng)性異常:焊膏黏度偏低、助焊劑活性過強(qiáng),或焊膏中錫粉顆粒度不匹配QFN焊點(diǎn)尺寸,融化后易擴(kuò)散并橋接。

- 印刷參數(shù)偏差:刮刀壓力過大、印刷速度過慢,導(dǎo)致焊膏過度擠壓,超出焊盤范圍,為橋接埋下隱患。

2.虛焊的主要成因

- PCB焊盤處理不當(dāng):PCB焊盤氧化、污染(如殘留油污、助焊劑),或焊盤鍍層厚度不足(如鎳金層過薄),導(dǎo)致焊膏無法充分浸潤,形成虛焊。

- 貼裝精度偏差:QFN貼裝時(shí)出現(xiàn)偏移、偏移,導(dǎo)致底部焊點(diǎn)與PCB焊盤對位不準(zhǔn),回流焊后焊點(diǎn)接觸面積不足。

- 回流焊曲線不合理:預(yù)熱階段溫度過低或時(shí)間過短,助焊劑未充分揮發(fā);焊接階段峰值溫度不足或保溫時(shí)間不夠,焊膏未完全融化,無法形成可靠焊點(diǎn)。

二、QFN封裝底部焊點(diǎn)橋接與虛焊的預(yù)防措施

針對上述成因,1943科技在SMT貼片加工全流程中建立標(biāo)準(zhǔn)化管控體系,從“前期設(shè)計(jì)-中期工藝-后期檢測”三個(gè)環(huán)節(jié),系統(tǒng)性預(yù)防橋接與虛焊問題。

1.前期:優(yōu)化鋼網(wǎng)與焊膏選型,從源頭控制風(fēng)險(xiǎn)

- 鋼網(wǎng)設(shè)計(jì)精細(xì)化:根據(jù)QFN封裝尺寸(如底部焊點(diǎn)大小、間距)定制鋼網(wǎng),開孔尺寸比焊盤小5%-10%(避免焊膏過量),開孔間距比焊點(diǎn)間距大3%-5%(防止連錫);同時(shí)采用激光切割+電拋光工藝,保證開孔內(nèi)壁光滑,減少焊膏殘留。

- 焊膏精準(zhǔn)匹配:優(yōu)先選擇黏度在150-250Pa?s的焊膏,錫粉顆粒度選用Type4或Type5,匹配QFN微小焊點(diǎn)需求;助焊劑選擇中活性類型(RMA級),平衡活性與腐蝕性,避免過度擴(kuò)散。

2.中期:嚴(yán)控工藝參數(shù),保障焊接過程穩(wěn)定

- 印刷參數(shù)校準(zhǔn):刮刀壓力設(shè)定為5-10N/cm(根據(jù)鋼網(wǎng)厚度調(diào)整),印刷速度控制在20-40mm/s,印刷后采用3D SPI(焊膏檢測設(shè)備)檢查焊膏量,確保焊膏覆蓋率達(dá)95%以上,且無溢出現(xiàn)象。

- 貼裝精度管控:使用高精度貼片機(jī)(定位精度±0.02mm),貼裝前對QFN封裝進(jìn)行視覺定位,貼裝后通過AOI(自動(dòng)光學(xué)檢測)確認(rèn)偏移量,確保偏移≤0.1mm,偏移≤0.05mm。

- 回流焊曲線優(yōu)化:根據(jù)焊膏規(guī)格定制回流焊曲線,預(yù)熱階段(80-150℃)保溫60-90s(充分揮發(fā)助焊劑),焊接階段峰值溫度230-250℃(根據(jù)錫膏熔點(diǎn)調(diào)整),保溫時(shí)間30-60s,冷卻階段降溫速率控制在2-5℃/s(避免焊點(diǎn)開裂)。

3.后期:強(qiáng)化檢測與管控,杜絕不良品流出

- 焊接后全檢:采用X-Ray檢測設(shè)備(穿透QFN封裝),檢查底部焊點(diǎn)的形狀、大小,判斷是否存在橋接(焊點(diǎn)連錫)、虛焊(焊點(diǎn)空洞率>15%);對檢測異常的產(chǎn)品,通過顯微鏡人工復(fù)核,分析問題根源并優(yōu)化工藝。

- PCB焊盤預(yù)處理:接收PCB時(shí),通過外觀檢測(檢查焊盤氧化、污染)和鍍層厚度測試(確保鎳層≥3μm、金層≥0.05μm),不合格PCB一律退回,避免因基材問題導(dǎo)致虛焊。

三、1943科技:以專業(yè)技術(shù)保障QFN焊接質(zhì)量

作為專注SMT貼片加工的企業(yè),1943科技始終將“焊接可靠性”作為核心競爭力,針對QFN等復(fù)雜封裝,建立了三大保障體系:

- 設(shè)備保障:配備進(jìn)口高精度貼片機(jī)、3D SPI、X-Ray檢測設(shè)備,實(shí)現(xiàn)從印刷到檢測的全流程自動(dòng)化管控;

- 技術(shù)保障:擁有10年以上SMT工藝團(tuán)隊(duì),可根據(jù)客戶QFN封裝規(guī)格(如LGA/QFN、不同引腳數(shù))定制專屬工藝方案,解決個(gè)性化焊接難題;

- 質(zhì)量保障:執(zhí)行ISO9001與ISO13485質(zhì)量體系,每批次產(chǎn)品留存焊接參數(shù)與檢測報(bào)告,確保質(zhì)量可追溯。

如果您在QFN封裝貼片加工中遇到橋接、虛焊等問題,或需要定制SMT貼片方案,歡迎聯(lián)系1943科技——我們以技術(shù)為支撐,以質(zhì)量為根本,助力您的產(chǎn)品穩(wěn)定量產(chǎn)。

2024-04-26

2024-04-26