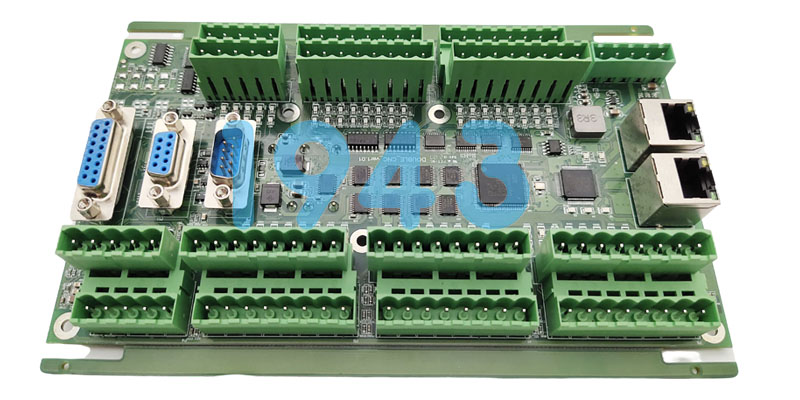

在工業自動化領域,PLC(可編程邏輯控制器)作為核心控制單元,其穩定性和可靠性直接關系到整個工業系統的運行效果。作為專業的PCBA加工廠家,我們深知工業PCBA批量生產需要遵循嚴格的加工標準,才能確保PLC設備在惡劣工業環境下的長期穩定運行。1943科技將詳細介紹適配PLC設備的專業加工標準體系。

一、PLC設備對PCBA加工的特殊要求

工業控制環境對PLC設備提出了苛刻的工作要求,這也直接決定了其PCBA加工標準的特殊性:

- ??寬溫工作能力??:PLC設備需在-40℃至85℃甚至更寬的溫差范圍內穩定運行,這對PCB基材、元器件和焊點都提出了嚴苛要求。

- ??抗振動與抗沖擊??:工業環境常伴隨機械振動,PCBA必須具備良好的機械穩固性。

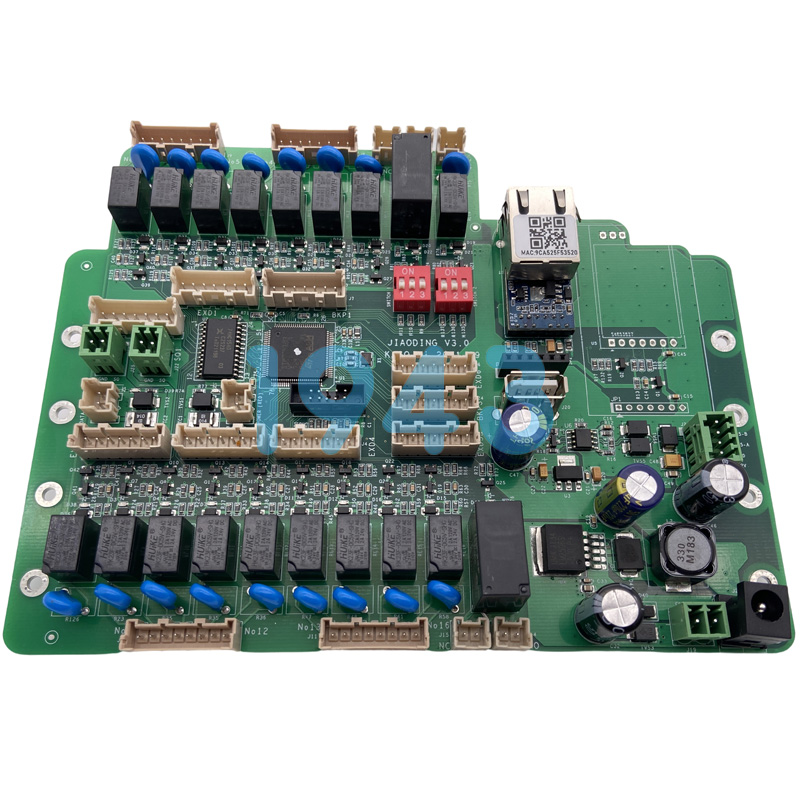

- ??長期連續運行??:PLC設備往往需要24小時不間斷工作,對元器件的壽命和可靠性要求極高。

- ??電磁兼容性??:工業環境電磁干擾復雜,PCBA需具備優秀的抗干擾能力。

二、工業級PCBA的材料選型標準

1. PCB基材選擇

針對PLC設備的工作特性,我們制定以下基材選擇標準:

- ??高Tg材料??:優選Tg(玻璃化轉變溫度)≥170℃的FR-4材料,降低高溫下的層間剝離風險。

- ??厚銅箔設計??:對于電源模塊和大電流路徑,采用70-105μm厚銅箔,提升載流能力和散熱性能。

- ??耐CAF性能??:選擇耐CAF(陰極性玻纖紗漏電)基材,防止高溫高濕環境下出現電離遷移。

2. 工業級元器件選型標準

- ??溫度范圍??:所有元器件工作溫度范圍必須覆蓋-40℃至85℃,優選-40℃至125℃的工業級或汽車級元件。

- ??壽命匹配??:關鍵元器件(如電解電容、光耦等)的使用壽命需與目標產品壽命匹配。

- ??供應商資質??:優先選擇擁有ISO9001等質量體系認證的供應商。

三、精密制造工藝標準

1. 焊接工藝標準

焊接質量直接決定PCBA的長期可靠性,我們的標準包括:

- ??無鉛工藝??:采用SAC305或SAC307無鉛焊料,回流焊峰值溫度控制在235-245℃,液相線以上時間嚴格控制在60-90秒。

- ??氮氣保護??:回流焊爐內氧含量控制在50ppm以下,降低氧化缺陷。

- ??焊接質量??:焊點飽滿光滑,無虛焊、冷焊現象,BGA焊點的空洞率控制在5%以內。

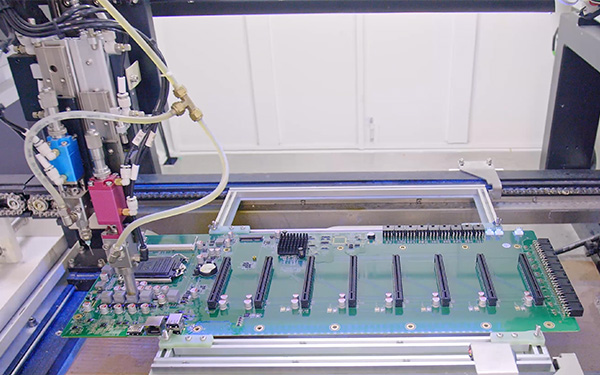

2. 高精度貼裝標準

- ??貼裝精度??:針對0201等微小元件,貼裝精度達到±0.03mm。

- ??BGA貼裝??:0.3mm間距BGA的貼裝精度嚴格控制,采用X-Ray檢測焊點質量。

- ??錫膏印刷??:激光切割鋼網開口面積比控制在0.66以上,確保錫膏釋放率大于90%。

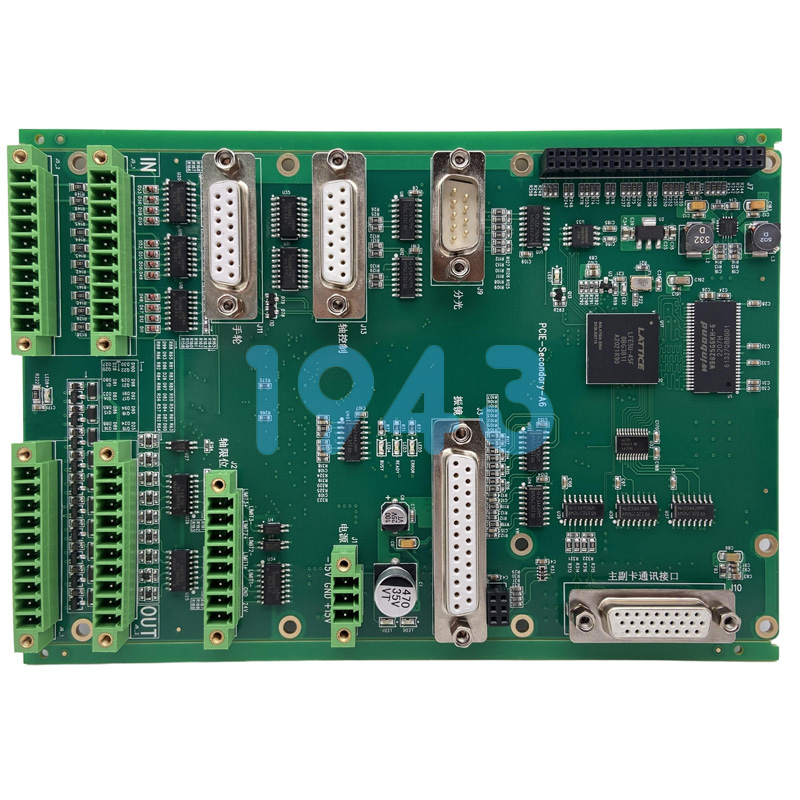

四、PCB設計制造規范

為確保批量生產的一致性,我們遵循以下設計制造規范:

- ??尺寸規范??:PCB寬度(含板邊)介于50mm至460mm之間,長度同樣不低于50mm。對于尺寸過小的PCB,采用拼板設計。

- ??板邊要求??:板邊寬度≥5mm,確保在傳輸軌道上的可靠固定。平整度要求嚴格:向上彎曲≤1.2mm,向下彎曲≤0.5mm。

- ??Mark點設計??:標記點直徑為0.8-1.5mm,形狀為標準圓形、正方形或三角形。標記點表面平整光滑,周圍1mm內無綠油或其他障礙物。

- ??焊盤設計??:焊盤尺寸與元器件引腳完美匹配,大功率元器件焊盤適當增大以保證導電性和機械強度。

五、環保與防護處理標準

1. 三防涂覆工藝

- ??涂覆材料??:選用聚氨酯、硅酮或丙烯酸樹脂三防漆,在-60℃低溫下仍保持柔韌性。

- ??涂覆厚度??:涂層厚度控制在0.05-0.15mm,關鍵區域進行局部遮蔽處理。

- ??固化工藝??:采用低溫固化工藝(80℃/1h),避免高溫對元器件的二次損傷。

2. 環保標準

- ??無鉛兼容??:所有工藝兼容無鉛要求,符合RoHS指令。

- ??清潔生產??:采用免清洗焊膏或高效清洗工藝,確保PCBA表面離子污染達到J-STD-001標準。

六、完善的質量控制體系

1. 全過程檢驗標準

我們建立了從原材料到成品出貨的全流程質量監控體系:

- ??來料檢驗??:對PCB和元器件進行全檢或抽樣檢驗,關鍵物料進行上機驗證。

- ??過程檢驗??:錫膏印刷后實行SPI(錫膏厚度檢測)全檢,貼裝后實行AOI(自動光學檢測)全檢。

- ??終檢標準??:采用IPC-A-610 Class 2/3標準作為檢驗依據,對焊點質量、組件安裝進行嚴格評判。

2. 環境可靠性測試標準

為確保PLC設備在惡劣環境下的可靠性,我們執行嚴格的環境測試:

- ??溫度循環測試??:-40℃至85℃循環1000次,監測焊點電阻變化率(ΔR/R≤5%)。

- ??濕熱測試??:40℃/93% RH,1000小時測試后,絕緣電阻需≥10MΩ。

- ??振動測試??:10-2000Hz,20G加速度,100小時測試,PCB無位移,導通電阻變化≤5%。

- ??HALT測試??:結合溫度和振動應力,快速暴露設計缺陷。

3. 功能與性能測試標準

- ??FCT測試??:每塊PCBA都必須通過功能測試,確保符合設計規格。

- ??EMC測試??:進行輻射發射和抗擾度測試,確保滿足工業環境電磁兼容要求。

- ??老化測試??:對首批次產品或重要客戶產品進行高溫老化篩選,提前剔除早期失效產品。

七、批量生產的一致性控制

工業PCBA批量生產的核心在于一致性控制,我們通過以下措施確保質量穩定:

- ??標準化作業??:制定SOP(標準作業程序),確保每個工序操作一致。

- ??設備維護??:定期對SMT設備進行校準和維護,確保設備穩定性。

- ??持續監控??:通過SPC(統計過程控制)對關鍵工藝參數進行實時監控,及時發現異常趨勢。

- ??可追溯性??:建立完善的批次追溯系統,實現從原材料到成品的雙向追溯。

結語

工業PCBA批量生產是一項系統工程,尤其對于可靠性要求極高的PLC設備,更需要從材料選型、工藝控制到質量檢驗的全流程嚴格把控。通過遵循上述加工標準,我們能夠確保每一塊出廠PCBA都具備工業級可靠性,滿足各種苛刻工業環境下的長期穩定運行需求。 作為專業的PCBA加工廠家,我們始終將質量視為企業生命,通過不斷完善和提升加工標準,為客戶提供真正可靠的工業PCBA產品,為工業自動化系統提供堅實的電子制造基礎支撐。

2024-04-26

2024-04-26