對于終端客戶而言,選擇一家技術扎實、流程規范、響應高效的PCBA貼片工廠,已成為項目成功的關鍵前提。那么,一家真正值得信賴的SMT貼片加工廠應具備哪些核心能力?我們將從工藝、設備、品控與服務四個維度,分享高可靠性PCBA貼片的實現路徑。

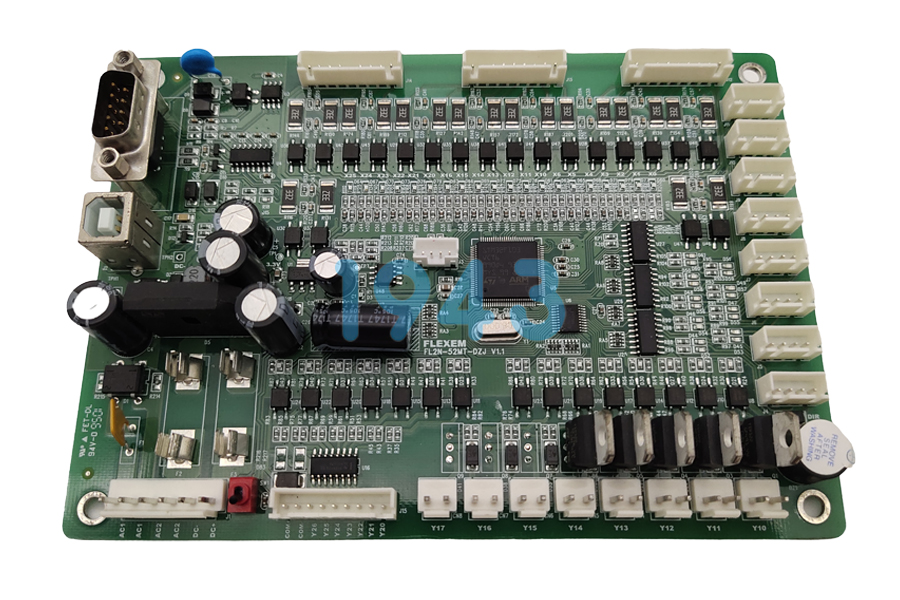

一、高精度SMT貼裝:從0201元件到BGA封裝的全覆蓋能力

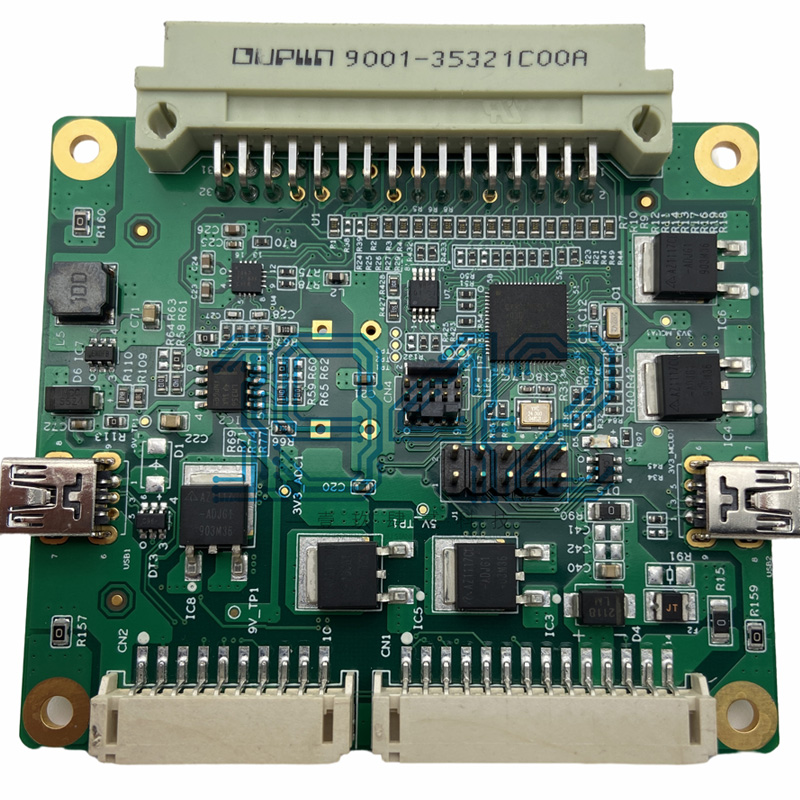

現代電子產品的PCB設計日益趨向高密度與微型化,0201被動元件、0.3mm間距QFP、以及高引腳數BGA等封裝形式已成常態。這對SMT貼片工廠的設備精度與工藝控制提出極高要求。

專業PCBA貼片工廠需配備支持微米級定位的高速貼片機,并通過以下措施確保貼裝良率:

- 優化供料系統,防止細小元件在送料過程中偏移或翻轉

- 針對不同封裝類型定制吸嘴與視覺識別參數

- 實施動態貼裝壓力控制,避免脆性元件破損或焊盤塌陷

只有具備全封裝兼容能力,才能滿足工業控制、通信設備、醫療儀器等多領域客戶的復雜需求。

二、全流程可追溯的制程管控體系

可靠的PCBA貼片不僅依賴先進設備,更離不開嚴謹的制程管理。從物料入庫到成品出貨,每一個環節都需建立可追溯的數據鏈:

- 來料檢驗(IQC):對元器件批次、封裝、極性進行100%核驗,杜絕錯料混料

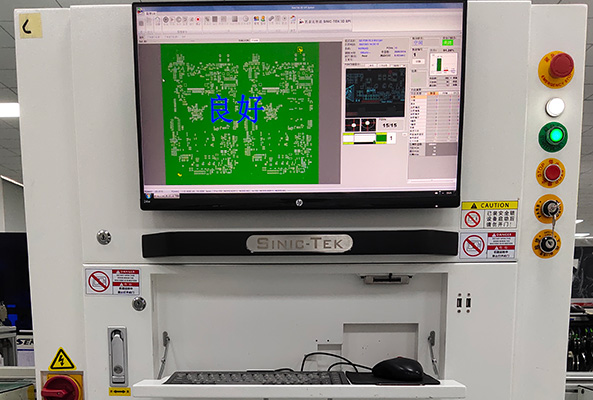

- 錫膏印刷監控:采用3D SPI(錫膏檢測)實時反饋厚度、面積、偏移等參數,確保焊膏一致性

- 回流焊接曲線優化:根據板厚、銅箔分布、元器件熱敏感度,定制專屬溫區設置,避免虛焊、立碑、冷焊等缺陷

- AOI+X-Ray雙重檢測:對焊點外觀與BGA底部空洞率進行無死角檢查,提前攔截潛在失效風險

這種以數據驅動的質量閉環,是專業貼片工廠區別于普通代工廠的核心標志。

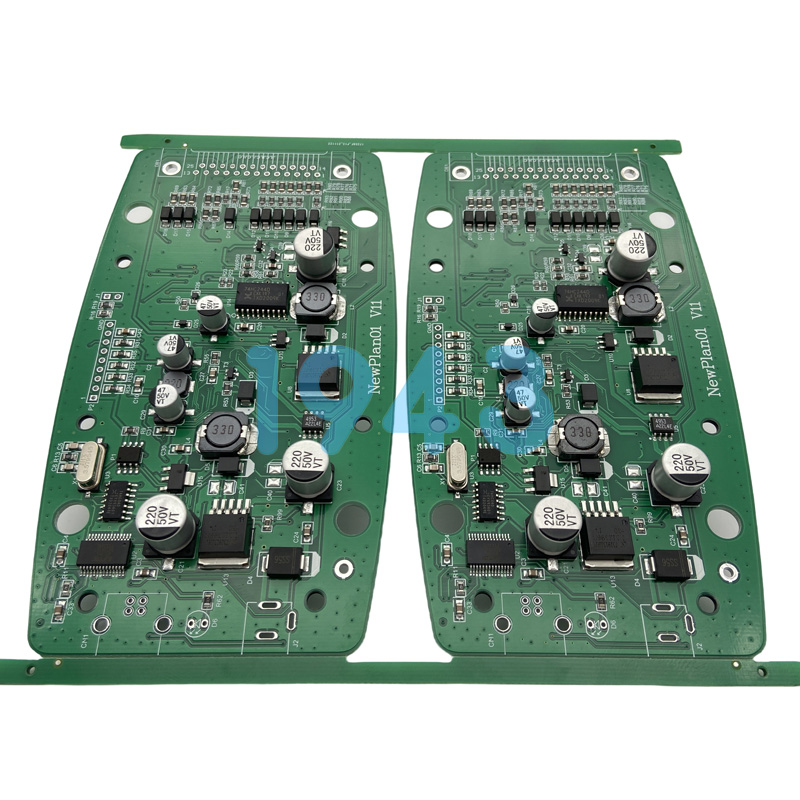

三、柔性化生產:小批量快反與大批量穩定交付并重

當前市場對電子產品迭代速度的要求不斷提升,客戶既需要小批量快速打樣驗證設計,也需在量產階段實現千片級穩定交付。優秀的PCBA貼片工廠必須同時具備兩種能力:

- 支持5片起訂的工程樣板服務,48小時內完成貼片

- 擁有標準化換線流程,切換不同訂單時設備調試時間控制在30分鐘內

- 建立安全庫存機制與供應鏈協同平臺,應對元器件交期波動

這種“快而不亂、大而有序”的柔性制造體系,能有效降低客戶研發試錯成本與供應鏈風險。

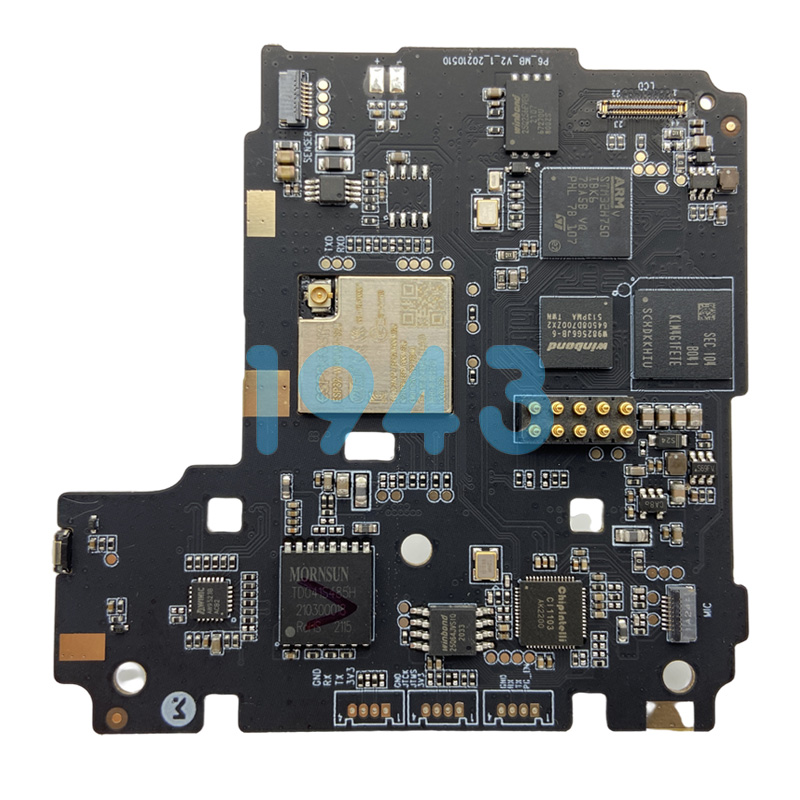

四、深度工程協同:不止于“代工”,更是制造伙伴

真正的專業PCBA貼片工廠,不應僅停留在執行層面,而應主動參與前端設計優化。例如:

- 在DFM(可制造性設計)階段指出潛在貼裝難點,如元件間距不足、焊盤設計不合理等

- 針對高可靠性需求,建議增加測試點、優化接地布局或調整鋼網開孔方式

- 提供替代料方案,在不影響功能的前提下提升采購靈活性

這種以制造經驗反哺設計的協作模式,能顯著提升首次試產成功率,縮短產品上市周期。

結語:選擇PCBA貼片工廠,就是選擇產品未來的可靠性

在電子制造高度專業化的今天,SMT貼片已不再是簡單的“把元件焊到板上”。它融合了精密機械、材料科學、熱力學與質量管理的綜合能力。1943科技作為專注SMT貼片與PCBA制造的服務商,始終以高良率、快交付、強協同為服務準則,致力于成為客戶值得托付的制造伙伴。

無論您處于原型驗證、中試過渡還是規模化量產階段,我們都可提供匹配的貼片解決方案。歡迎訪問1943科技官網,獲取免費DFM分析與報價支持,讓您的PCBA項目從第一片板開始就走在可靠之路。

2024-04-26

2024-04-26