在電子產品研發與制造過程中,越來越多企業選擇將PCBA環節外發給專業加工廠。這種模式不僅能降低初期投入成本,還能借助外部技術資源提升產品可靠性與上市效率。然而,面對市場上眾多SMT貼片與PCBA外發加工服務商,如何甄別真正具備專業能力、穩定交付和全流程品控的合作伙伴,成為企業決策的關鍵。

1943科技將從行業用戶實際需求出發,分享PCBA外發加工的核心關注點,并提供一份實用的選擇指南,幫助您高效對接優質制造資源。

一、為什么越來越多企業選擇PCBA外發加工?

- 聚焦核心研發,釋放內部產能

自建SMT產線需要高昂的設備投入、場地規劃及技術團隊維護。對于中小型企業或處于快速迭代階段的項目,外發加工可讓企業集中精力于產品定義與市場驗證。 - 應對多品種、小批量生產需求

當前電子產品更新周期縮短,樣機試產、小批量驗證成為常態。專業加工廠通常具備柔性化產線,能快速切換訂單,滿足NPI(新產品導入)階段的敏捷制造需求。 - 規避供應鏈波動風險

成熟的PCBA外發服務商擁有穩定的元器件采購渠道和物料管理體系,可在缺料、漲價等市場波動中協助客戶優化BOM方案,保障項目進度。

二、PCBA外發加工的核心能力評估維度

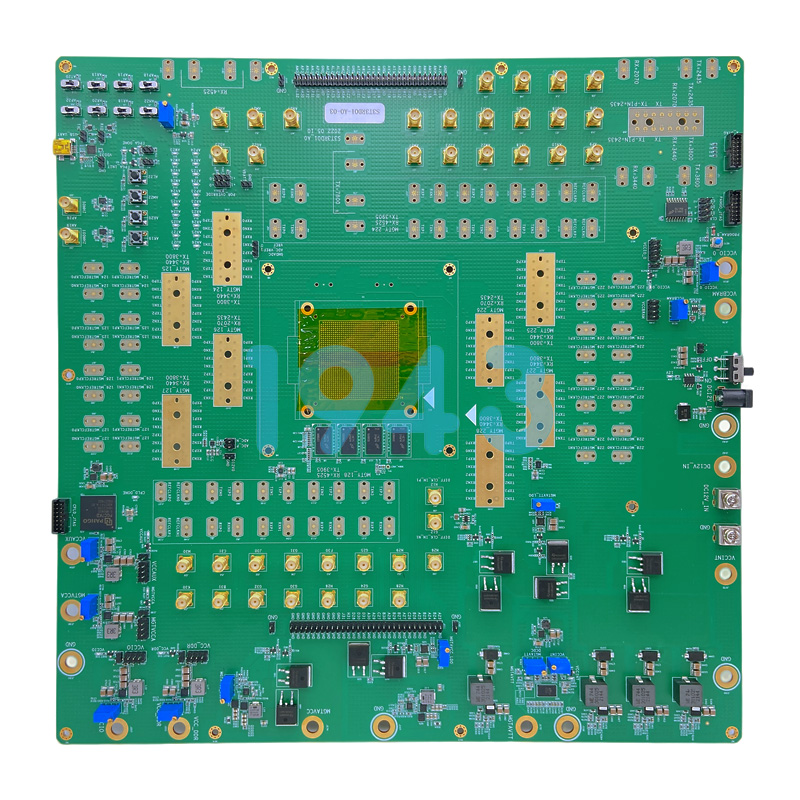

1. 全流程制造能力覆蓋

可靠的外發工廠應具備從SMT貼片、DIP插件、三防涂覆到功能測試的完整工藝鏈:

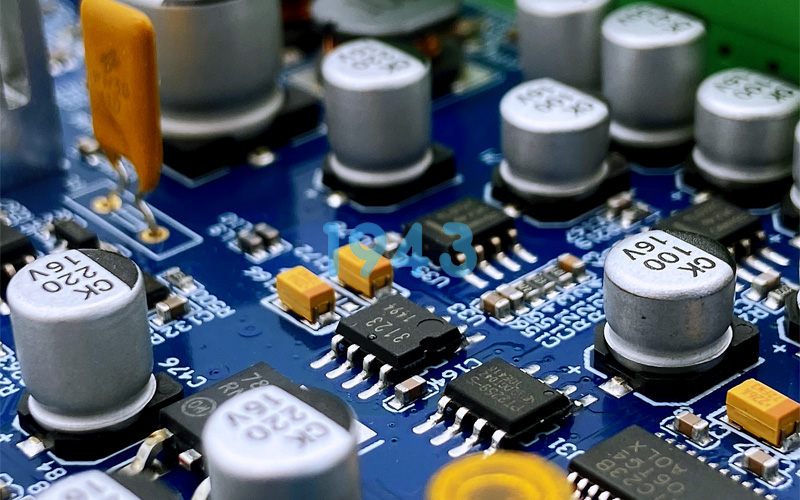

- 支持0402/0201等微型元件高精度貼裝;

- 具備通孔回流焊或選擇性波峰焊能力,兼容混合裝配需求;

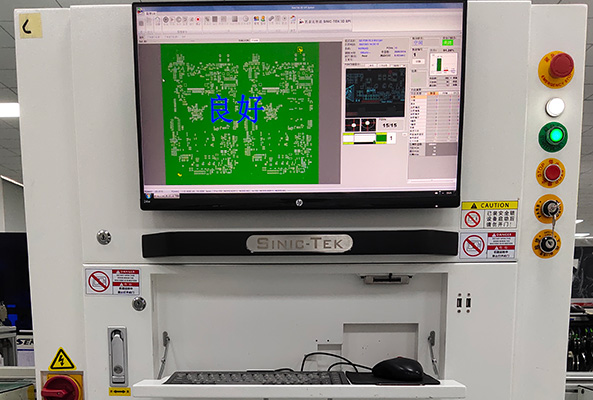

- 配置SPI(錫膏檢測)、AOI(自動光學檢測)、X-Ray(針對BGA/CSP封裝)等過程檢驗手段;

- 可按需提供老化測試、高低溫循環、信號完整性驗證等功能性檢測。

2. 工程支持與DFM協同

優秀的加工廠不僅“照圖施工”,更能前置介入設計階段:

- 提供Gerber文件與BOM清單的可制造性分析(DFM);

- 對鋼網開孔、焊盤布局、回流焊熱平衡等提出優化建議;

- 協助替代料選型,在不影響性能前提下控制成本。

3. 嚴格的質量管理體系

醫療、工業、通信等領域對PCBA可靠性要求極高,外發工廠必須建立可追溯、可量化的品控體系:

- 通過ISO 9001等國際質量認證;

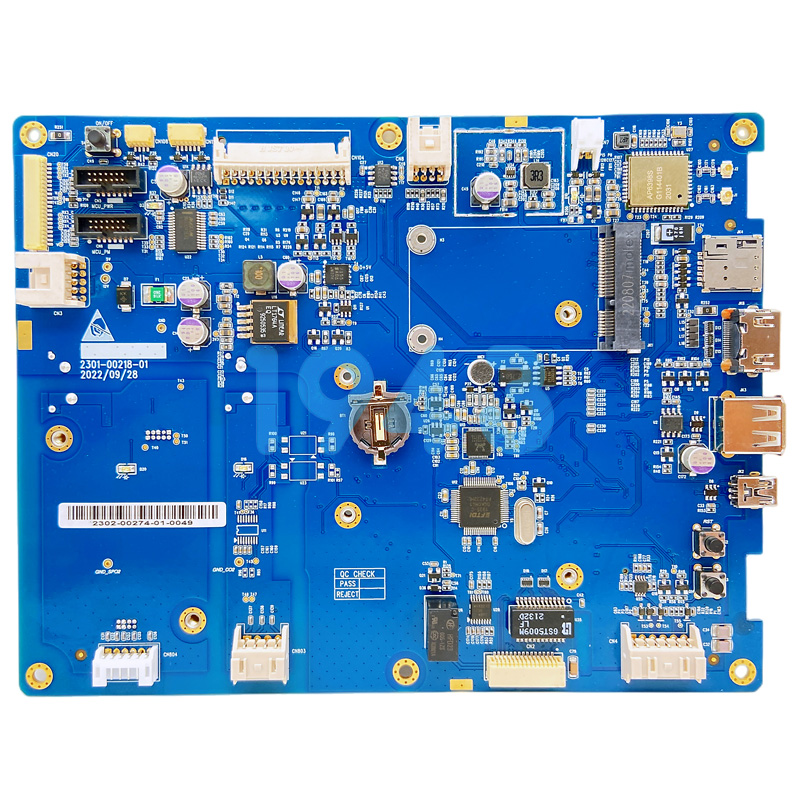

- 實施來料IQC、制程IPQC、出貨OQC三級檢驗;

- 每塊PCBA綁定唯一序列號,實現全工序數據記錄與回溯。

4. 透明化交付與響應機制

外發不等于“放手不管”。理想的合作應具備:

- 在線生產進度查詢系統,實時同步打樣/量產狀態;

- 專職項目經理對接,快速響應工程變更或異常處理;

- 支持緊急加單、分批發貨等靈活交付模式。

三、外發加工常見誤區與避坑建議

- 誤區1:只比價格,忽視隱性成本

過低報價可能源于省略檢測環節、使用二手物料或簡化工藝流程,最終導致返工、延誤甚至產品召回。 - 誤區2:忽略ESD與環境管控

SMD元件對靜電敏感,無塵車間、防靜電工作臺、濕度控制是基礎保障,尤其對高阻抗、高頻電路至關重要。 - 誤區3:未明確測試標準與驗收依據

外發前務必書面約定測試項(如ICT/FCT覆蓋率)、良率目標、不良品處理流程,避免交付爭議。

四、高效啟動PCBA外發合作的建議步驟

- 準備完整資料包:包括Gerber文件、BOM表、坐標文件、測試規范、特殊工藝要求說明;

- 索取工程評估報告:正規工廠應在48小時內反饋DFM意見與初步報價;

- 安排樣品試產:通過首5~10片打樣驗證工藝穩定性與溝通效率;

- 簽訂質量協議:明確IP保護、物料責任、交付周期及違約條款。

結語

PCBA外發加工不是簡單的“代工”,而是制造能力的延伸與供應鏈戰略的組成部分。選擇一家具備高精度設備、嚴謹工藝控制、主動工程協同和透明化管理的SMT貼片加工廠,才能真正實現“放心外發、高效交付、品質無憂”。作為專注SMT貼片與PCBA制造的專業服務商,我們致力于為客戶提供從設計支持、物料管理到成品測試的一站式外發加工解決方案。無論您處于研發驗證、小批量試產還是規模化量產階段,我們都將以可靠的工藝能力和負責任的服務態度,成為您值得信賴的制造伙伴。

立即提交您的PCBA外發需求,獲取免費工程評估與定制化加工方案!

2024-04-26

2024-04-26