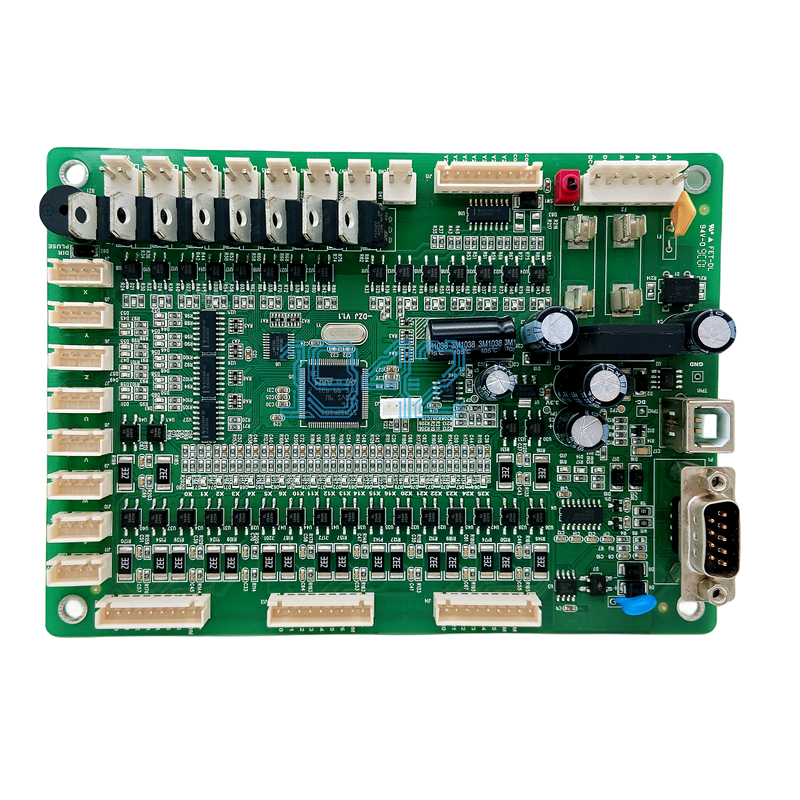

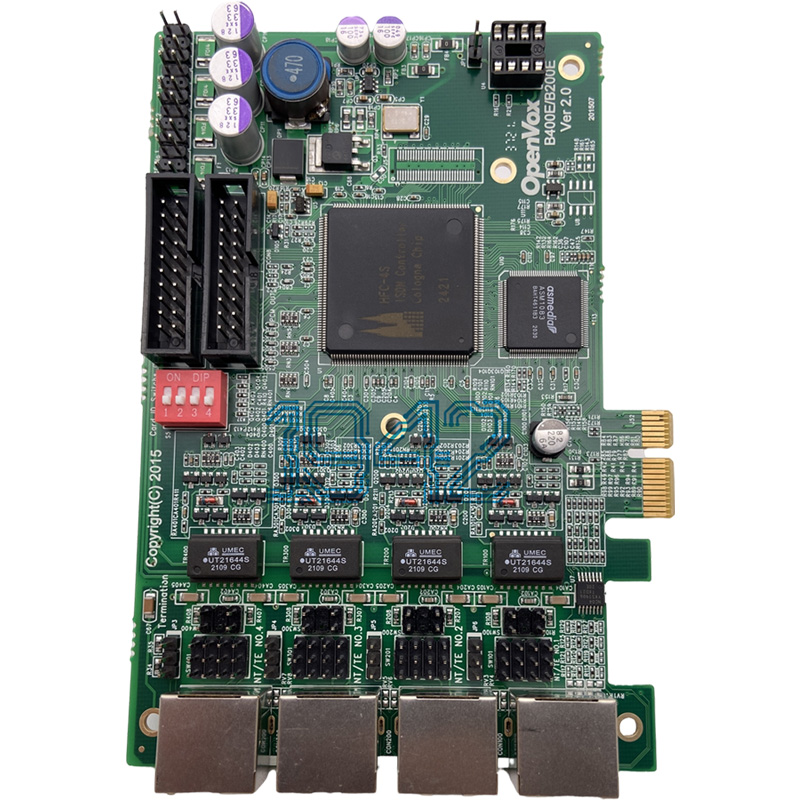

在家庭服務機器人PCBA加工領域,SLAM(同步定位與地圖構建)芯片作為核心運算單元,其PCBA印刷電路板組裝的電磁兼容性直接關系到機器人導航精度與系統穩定性。尤其在密集的家居電磁環境中,如何通過PCB疊層設計抑制電磁輻射干擾(EMI),已成為提升產品競爭力的關鍵技術課題。深圳PCBA加工廠-1943科技將結合PCBA加工工藝與SMT貼片技術,深入剖析SLAM芯片電路板的電磁防護設計策略。

電磁輻射干擾的源頭與傳播路徑

家庭環境中,電磁干擾源主要包括:

- 內部干擾:SLAM芯片高速數字信號切換產生的諧波輻射,電源模塊的紋波噪聲,以及電機驅動電路的脈沖干擾;

- 外部干擾:Wi-Fi路由器、微波爐等設備的射頻干擾,以及電源線傳導的共模噪聲。

干擾傳播主要通過三種路徑:

- 空間輻射:高頻信號通過PCB邊緣輻射或線纜天線效應向外傳播;

- 傳導耦合:干擾信號通過電源/地平面或信號線直接傳遞;

- 近場耦合:磁場通過變壓器效應或電場通過電容耦合在鄰近線路間傳遞。

PCB疊層設計的核心原則

1. 層數與層序優化

- 6層板基準配置:

- TOP/GND/SIGNAL/PWR/GND/BOTTOM

- 優勢:雙地層提供完整回流路徑,電源層與地層相鄰形成平面電容,抑制高頻噪聲。

- 8層板進階方案:

- TOP/GND/SIGNAL/PWR/SIGNAL/GND/PWR/BOTTOM

- 改進點:增加內層信號層,縮短高速信號回流路徑,埋入式電源層降低輻射。

2. 關鍵信號層處理

- SLAM芯片數據總線:

- 采用微帶線-帶狀線混合布線,外層微帶線控制阻抗(50Ω±10%),內層帶狀線利用地層屏蔽;

- 實施3W原則(線間距≥3倍線寬)減少串擾。

- 時鐘信號防護:

- 包地處理:時鐘線兩側平行鋪設地線,間距≤3倍線寬;

- 差分對布線:LVDS信號采用緊耦合差分對,差分阻抗控制在100Ω±10%。

3. 電源完整性設計

- 電源平面分割:

- 數字電源(1.2V/3.3V)與模擬電源(5V)物理隔離,分割間隙≥0.4mm;

- 使用電源島技術,通過磁珠/電感連接不同電源域。

- 去耦電容布局:

- SLAM芯片每個電源引腳配置0.1μF+10μF陶瓷電容,貼片位置距引腳≤2mm;

- 采用0402/0603封裝,SMT貼片時保證電容本體與焊盤接觸良好。

SMT貼片工藝對EMI的影響

1. 元器件布局優化

- 熱敏元件防護:

- 晶體諧振器距大功率器件(如電機驅動芯片)≥5mm,底部禁布過孔;

- 使用金屬屏蔽罩覆蓋晶振區域,屏蔽罩接地引腳通過SMT焊接固定。

- 連接器處理:

- USB/HDMI接口采用360°環繞接地設計,SMT時在連接器四周密集布置接地通孔。

2. 焊接質量控制

- 焊點可靠性:

- BGA器件采用X-Ray檢測,確保焊球空洞率<25%;

- 實施氮氣保護焊接,減少氧化,提升焊點潤濕性。

- 阻抗控制:

- 關鍵信號線焊盤采用淚滴形設計,減少焊接時的阻抗突變;

- SMT后進行TDR時域反射測試,驗證信號完整性。

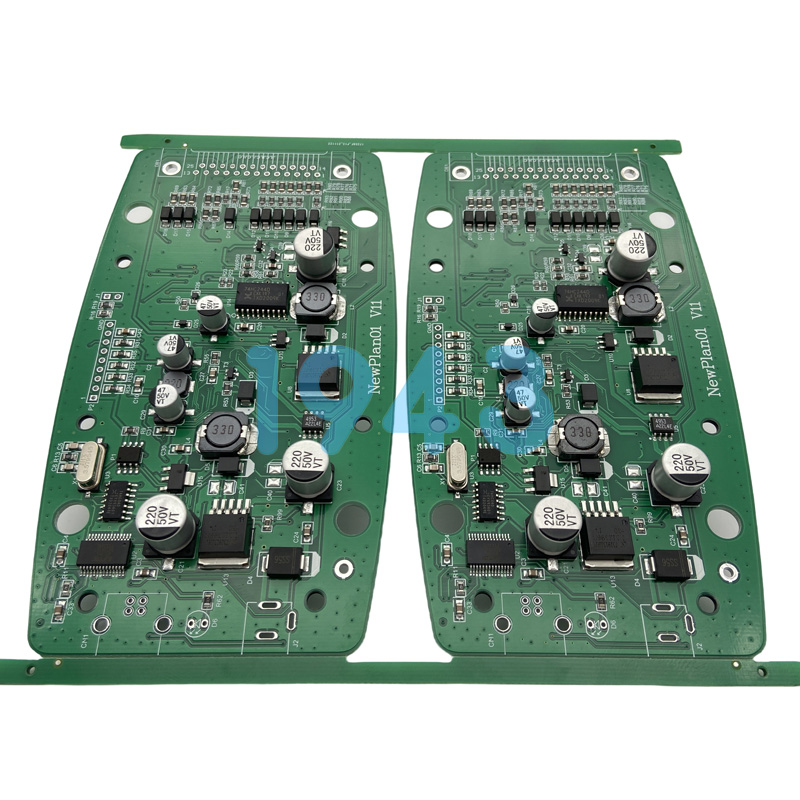

加工工藝協同設計

1. PCB材料選擇

- 基材選型:

- 高速信號層采用Megtron 6(Dk=3.4, Df=0.004),降低介質損耗;

- 電源層使用FR408HR,提高耐熱性與機械強度。

- 阻焊層控制:

- 阻焊油墨厚度控制在0.5mil±0.1mil,避免因厚度不均導致阻抗偏差。

2. 制造補償措施

- 背鉆工藝:

- 對SLAM芯片的BGA焊盤實施激光背鉆,控制殘樁長度≤0.15mm;

- 背鉆后進行等離子清洗,去除殘留碳化物。

- 沉金厚度控制:

- 焊盤表面沉金厚度0.05μm~0.1μm,平衡可焊性與高頻性能。

測試驗證方法

- 近場掃描:

- 使用EMI Scanner在暗室中掃描PCB表面,定位輻射熱點;

- 對SLAM芯片周圍區域進行30MHz~3GHz頻段掃描,輻射強度需低于CISPR 32限值。

- 熱應力測試:

- 模擬SMT回流焊過程(-40℃~125℃循環5次),檢測焊點可靠性;

- 使用SAT掃描聲學顯微鏡檢測BGA內部分層情況。

結論

通過科學的PCB疊層設計結合精密的SMT工藝控制,家庭機器人SLAM芯片的電磁輻射干擾可降低30dBμV/m以上。采用6層板基準方案配合電源平面分割、關鍵信號包地處理等措施,能有效抑制共模輻射;而SMT階段通過氮氣保護焊接、X-Ray檢測等工藝保障,可進一步提升產品電磁兼容性。未來隨著5G+Wi-Fi 6E的普及,疊層設計將向10層以上HDI板演進,結合嵌入式電容、埋入式無源器件等先進技術,家庭機器人PCBA的電磁防護能力將邁上新臺階。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠-1943科技。

2024-04-26

2024-04-26