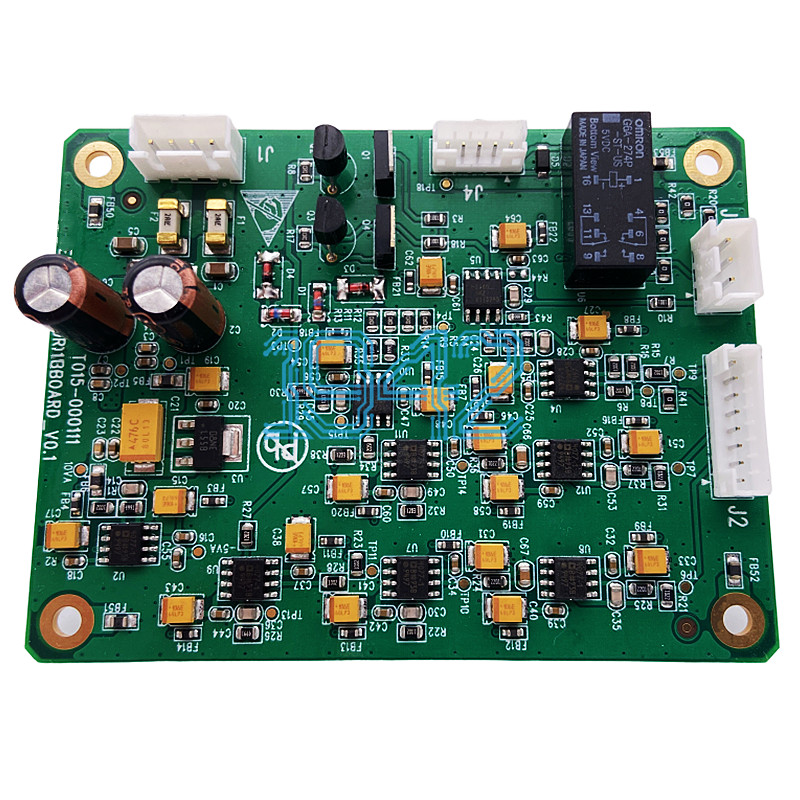

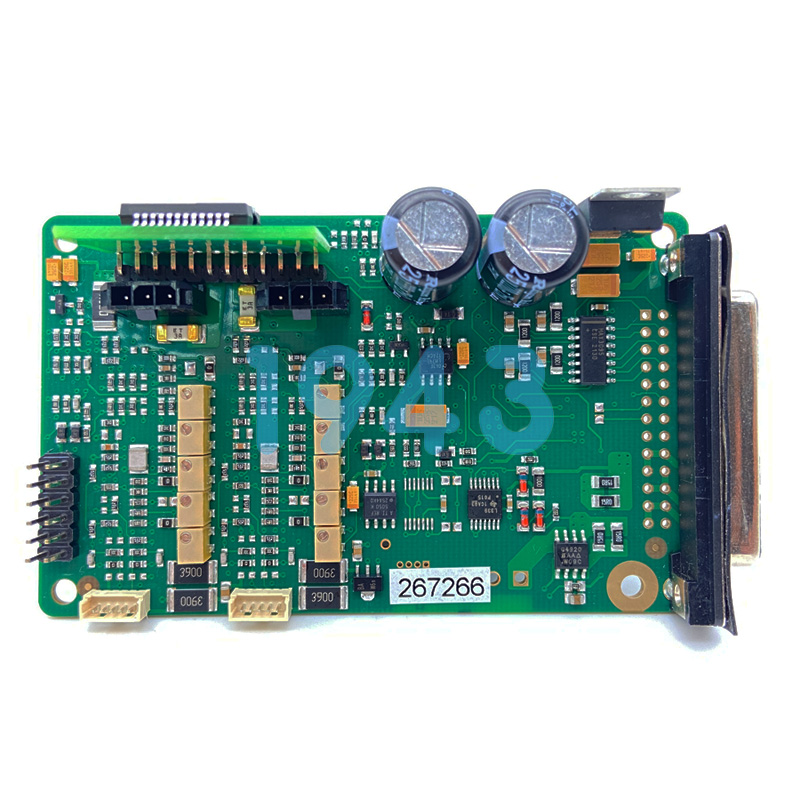

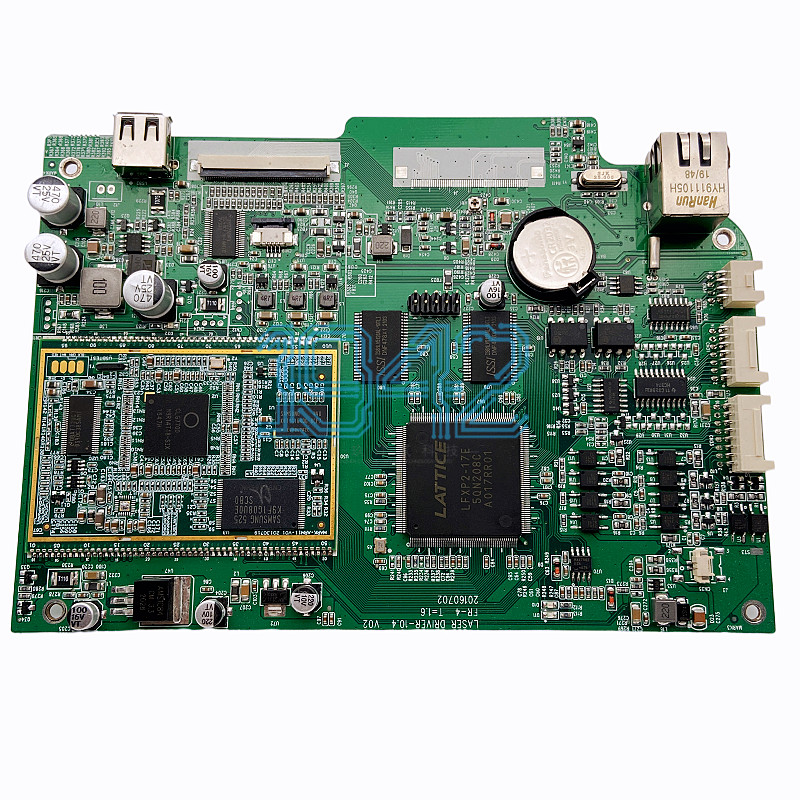

從監護儀的心率監測模塊到CT設備的圖像處理單元,PCBA的質量直接關系到診療結果的準確性。醫療PCBA包工包料服務作為一種集成化解決方案,正逐漸成為醫療器械企業的優選,其價值不僅體現在生產環節的簡化,更滲透于質量管控、法規合規、成本優化等多個維度。

從源頭筑牢質量防線

醫療電子元件的特殊性在于,即使是0402規格的微型電容出現參數漂移,都可能導致監護設備發出錯誤警報。包工包料模式下,供應商通常建立了覆蓋大量原廠的合格供應商名錄,所有物料均來自具備ISO 13485認證的渠道。通過三級質檢體系,可將元件不良率控制在極低水平,遠低于自行采購可能出現的質量波動。

這種全鏈路質控能力在關鍵環節尤為突出。在BGA芯片焊接階段,專業廠商采用X-Ray檢測結合3D AOI光學檢測,可識別0.02mm的焊點空洞;對于植入式醫療設備的PCBA,還會進行1000小時的高溫老化測試,確保在人體環境下的長期穩定性。這種專業度是普通制造企業難以通過自建團隊實現的,畢竟單臺高精度X-Ray檢測設備的投入就超過200萬元,且需要專業人員持續維護校準。

讓合規成為生產常態

醫療行業的法規壁壘遠超普通電子制造領域。FDA對醫療器械的電子組件要求可追溯至每顆電阻的生產批次,歐盟MDR法則強制要求提供完整的供應鏈文檔。一旦無法滿足這些要求,可能導致產品流通受阻,造成顯著損失。

PCBA包工包料供應商深諳這些法規細節。他們的ERP系統會自動記錄每批物料的COC、DMR等文件,形成可追溯的電子檔案。在生產過程中,通過MES系統實時采集爐溫曲線、貼裝壓力等128項工藝參數,這些數據不僅能滿足 FDA 21 CFR Part11 對電子記錄的要求,更能在發生質量爭議時快速定位問題節點。這種合規能力的背后,是專業團隊對ISO 13485條款的深度解讀——比如8.4.3條款對采購產品驗證的要求,供應商會將其轉化為28項具體檢測指標,確保每個環節都符合法規紅線。

動態平衡成本與效率

醫療設備的研發周期通常長達18-36個月,而市場對新產品的需求又刻不容緩。PCBA包工包料模式通過整合供應鏈資源,能將小批量試產的周期壓縮40%以上。面對研發階段特殊規格元件的小批量需求,供應商可憑借全球調撥網絡快速配齊物料,避免因原廠交貨周期長而延誤測試進度。

成本控制方面呈現更精細的圖景。除了集中采購帶來的15-20%的物料成本節約,更隱藏著隱性收益。自建采購團隊需要配備具備醫療器械采購資質的專業人員及質檢人員,人力成本可觀;而采用PCBA包工包料后,這部分成本轉化為按訂單量收取的服務費,在年產量較小的階段,綜合成本降低更為顯著。更關鍵的是,避免了因物料錯購、過期導致的浪費——醫療級芯片保質期通常為3年,庫存管理不當易造成直接損失。

應對供應鏈的不確定性

全球電子元件供應波動中,醫療電子領域受到的沖擊尤為顯著。關鍵型號元件短缺可能導致產線停擺,影響醫療設備供應。PCBA包工包料供應商通過建立大量常用物料的安全庫存,與原廠簽訂專線供貨協議,甚至提供芯片代燒錄服務替代稀缺型號,有效化解此類危機。

這種供應鏈韌性在特殊時期更顯價值。當某批次元件因運輸延誤時,供應商可快速啟動備選方案——用性能參數一致的替代型號,并同步完成生物兼容性測試報告,確保產品注冊進度不受影響。通過這種靈活切換,能大幅減少物料斷供風險導致的損失。

醫療PCBA包工包料的核心價值,在于將醫療器械企業從復雜的電子制造環節中解放出來,使其能專注于核心技術研發與臨床應用創新。當專業的人做專業的事,當每個電阻電容都經過醫療級別的嚴苛篩選,最終受益的將是那些依賴精準醫療設備的生命個體。這種模式的普及,或許正是醫療電子制造業走向精細化、專業化的必然趨勢。

2024-04-26

2024-04-26