醫療設備PCBA的質量直接決定了設備的性能與可靠性。從便攜式監護儀到大型影像設備,其核心電路板的制造都需要跨越技術、成本與合規的多重門檻。對于醫療企業而言,選擇"包工包料"(EMS模式)還是自建產線,始終是一道需要深度權衡的命題。而隨著行業對精度、效率、安全的要求不斷升級,PCBA包工包料模式正從"輔助選項"演變為"核心策略"。

一、成本控制:從"重資產"到"輕運營"的轉型

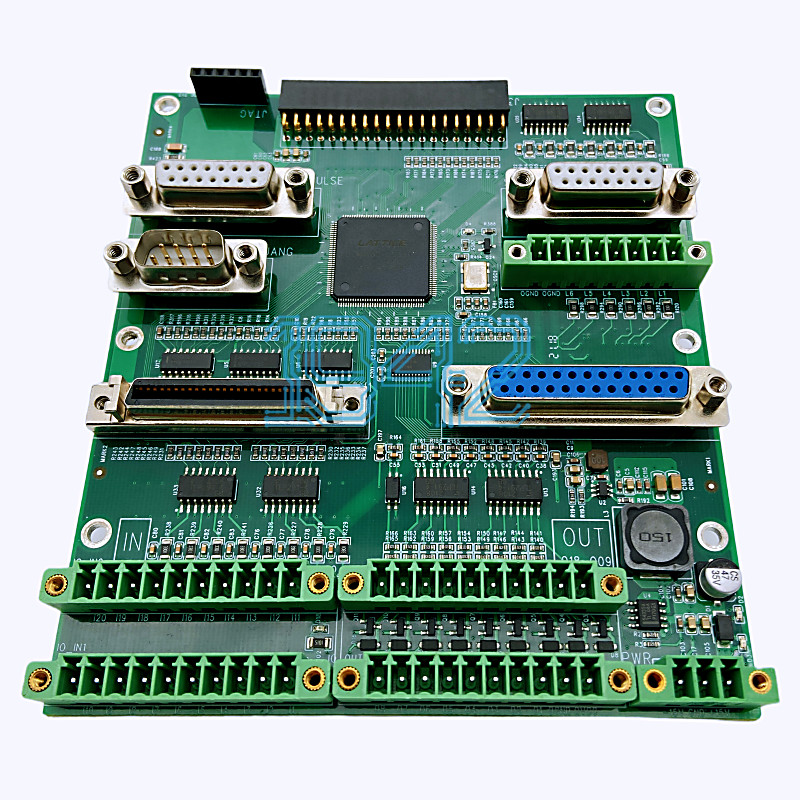

自建PCBA產線意味著企業需要承擔高額的固定成本:購置高精度貼片機、回流焊爐、AOI檢測設備等動輒數百萬元;搭建符合標準的無塵車間,僅空氣過濾系統年維護費就可達數十萬元;更不必說組建一支涵蓋SMT工程師、質量檢測員、設備維護人員的專業團隊。

包工包料模式通過規模化效應,將固定成本轉化為可變成本。數據顯示,某醫療設備企業將產能外包后,同等規模下年費用從自建產線的1500萬元降至600萬元,且無需承擔設備折舊風險。這種"輕資產"模式尤其適合中小型醫療企業——它們可將資源集中于核心技術的研發,而非被制造環節"綁住手腳"。

二、技術壁壘:專業的事交給專業的人

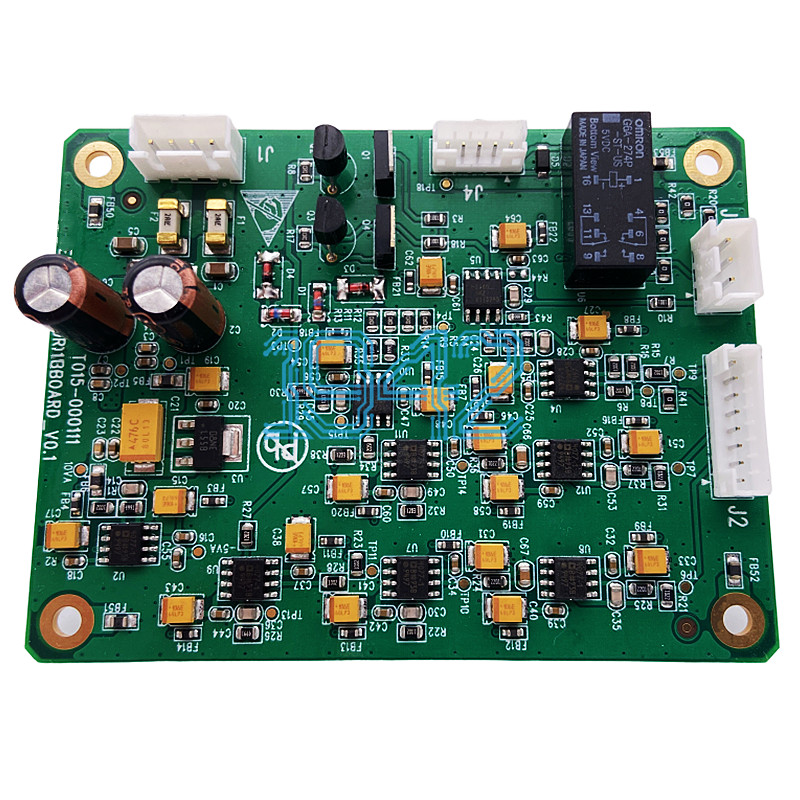

醫療PCBA的特殊性在于,其需同時滿足高精度、高可靠性與高合規性要求:

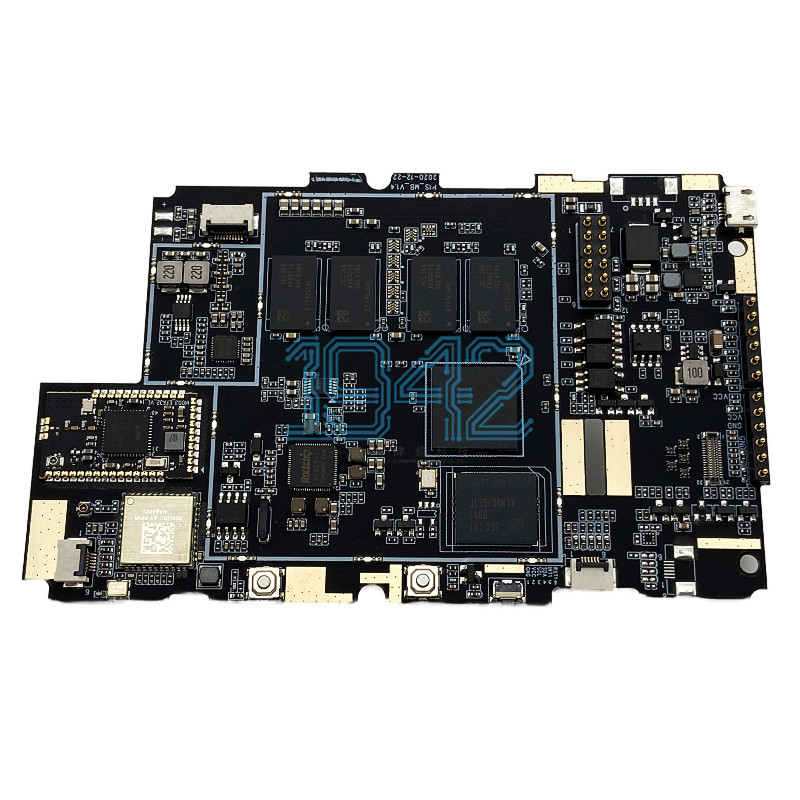

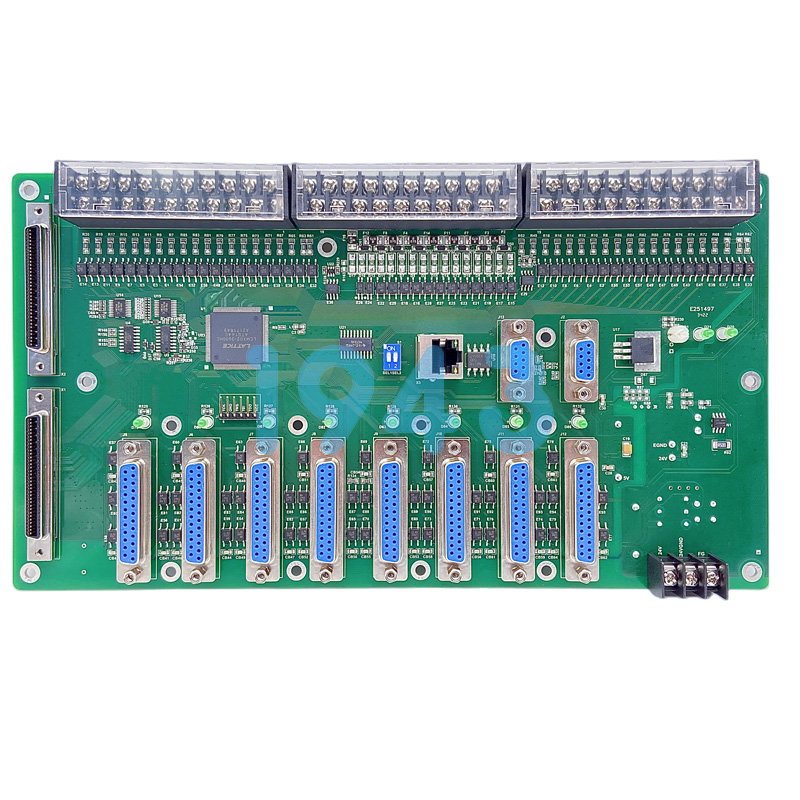

- 精密工藝:0201尺寸元件的貼裝、0.1mm間距的BGA焊接,這些操作需要PCBA代工廠具備亞微米級控制能力;

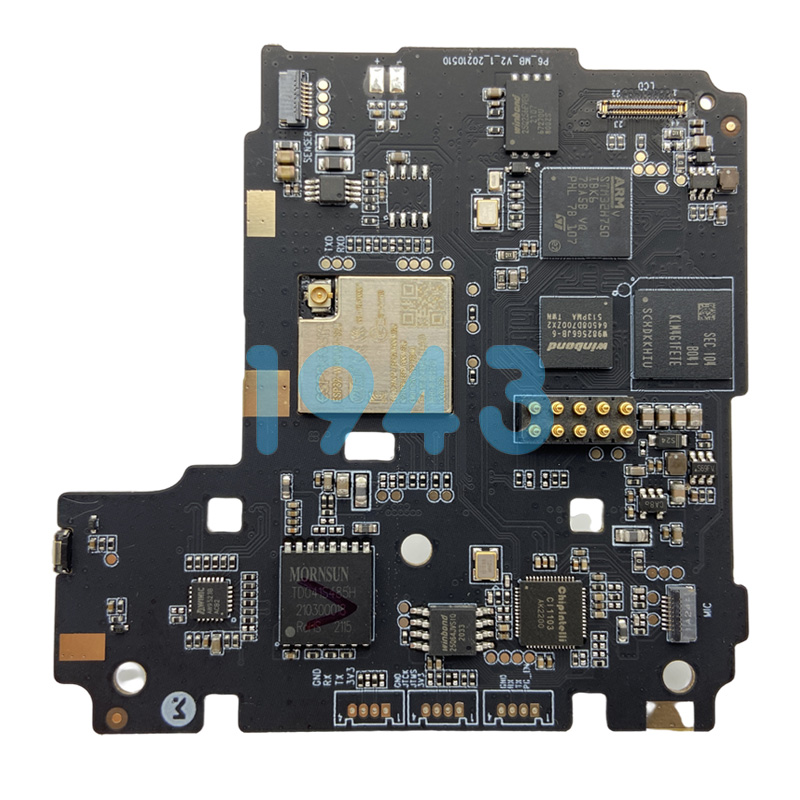

- 材料適配:植入式設備需使用生物相容性材料,影像設備需采用低介電損耗基材,PCBA代工廠的供應鏈網絡可快速匹配稀缺物料;

- 合規支持:從ISO 13485認證到FDA注冊,PCBA代工廠的合規團隊可協助客戶完成文件編制、現場審核等復雜流程。

三、供應鏈韌性:破解"缺料"與"長尾"困局

醫療設備的長生命周期與元器件停產風險,構成供應鏈管理的核心矛盾。PCBA包工包料模式通過"動態備料"與"多源供應"策略,可有效化解這一難題:

- 關鍵物料儲備:PCBA代工廠與供應商簽訂長期協議,儲備相當于1-2年需求量的電容、電阻等被動元件;

- 芯片替代方案:對于停產芯片,PCBA代工廠可通過設計優化導入車規級或工業級替代器件,確保產品功能不受影響;

- 區塊鏈追溯:部分PCBA代工廠采用區塊鏈技術構建追溯系統,可記錄每塊PCB的原材料批次、生產設備、測試數據等信息,實現全流程可追溯。

四、合規風險:從"被動應對"到"主動防控"

醫療行業的合規成本高昂,一次認證失敗可能導致數百萬元損失。PCBA包工包料模式通過"合規前置"策略,將風險控制在生產前端:

- 認證協同:PCBA代工廠的合規團隊可提前介入設計階段,確保PCB布局、元器件選型符合目標市場標準;

- 測試驗證:從EMC測試到生物相容性試驗,代工廠的實驗室可完成大部分預認證測試,減少客戶重復投入;

- 文件管理:PCBA代工廠的PLM系統可自動生成符合FDA要求的DHF(設計歷史文件)、DMR(設備主記錄)等文檔,避免"文件缺失"導致的認證延誤。

五、未來趨勢:從"制造服務"到"生態協同"

隨著醫療行業向個性化、智能化方向演進,包工包料模式正從單一的"制造服務"升級為"生態協同":

- 定制化研發:代工廠通過模塊化設計平臺,可快速響應客戶對柔性電路、高密度互聯等特殊工藝的需求;

- 數據驅動優化:通過在PCBA中嵌入傳感器,代工廠可實時監測設備運行數據,為客戶提供預測性維護建議;

- 綠色制造:采用無鉛焊料、水基清洗劑等環保工藝,部分代工廠已實現廢液零排放,符合全球醫療市場的ESG要求。

結語:效率與安全的平衡藝術

選擇醫療PCBA包工包料,本質上是一場關于效率與安全的平衡藝術。它讓企業得以擺脫重資產束縛,專注于核心技術的突破;通過專業團隊的技術賦能,提升產品競爭力;更通過供應鏈韌性建設與合規風險防控,為醫療設備的"零缺陷"目標提供堅實保障。未來,隨著AI、物聯網等技術的滲透,包工包料模式將更智能、更綠色、更個性化,但不變的是——它始終是醫療企業實現"輕裝上陣"與"質量可控"的最優路徑。

2024-04-26

2024-04-26