PCBA加工的效率與進度透明度直接影響下游產品交付周期。傳統加工模式中,企業常面臨“訂單進度靠人工統計、工序銜接存在信息斷層、異常問題難以及時追溯”等痛點,不僅增加生產管理成本,還可能因進度延誤影響客戶合作信任。而MES(制造執行系統)的應用,為PCBA加工全流程可視化與生產進度實時追蹤提供了高效解決方案,成為SMT貼片加工廠提升競爭力的核心技術支撐。

一、PCBA加工全流程可視化的核心需求

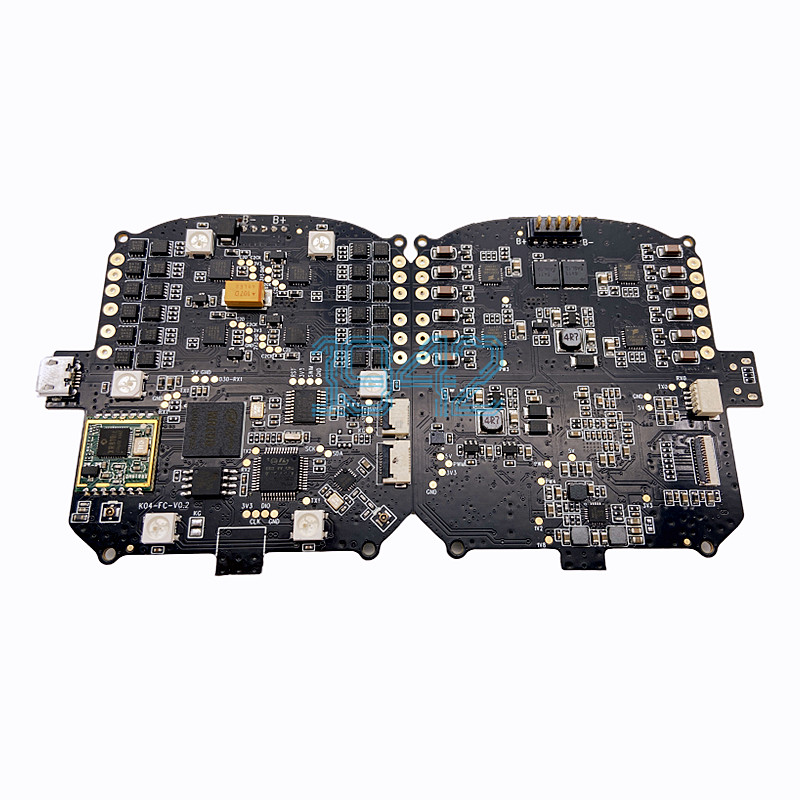

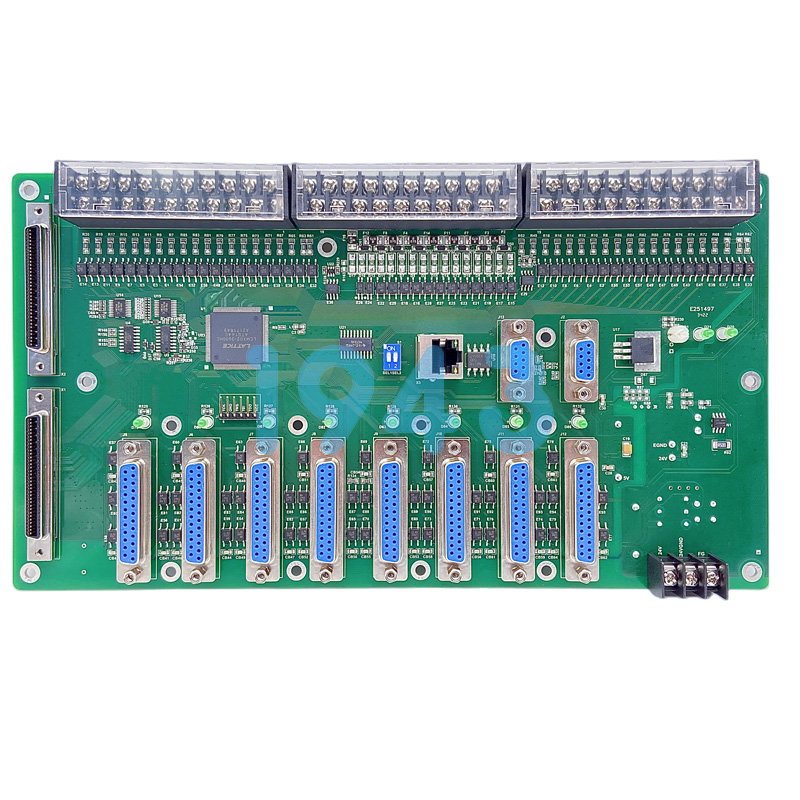

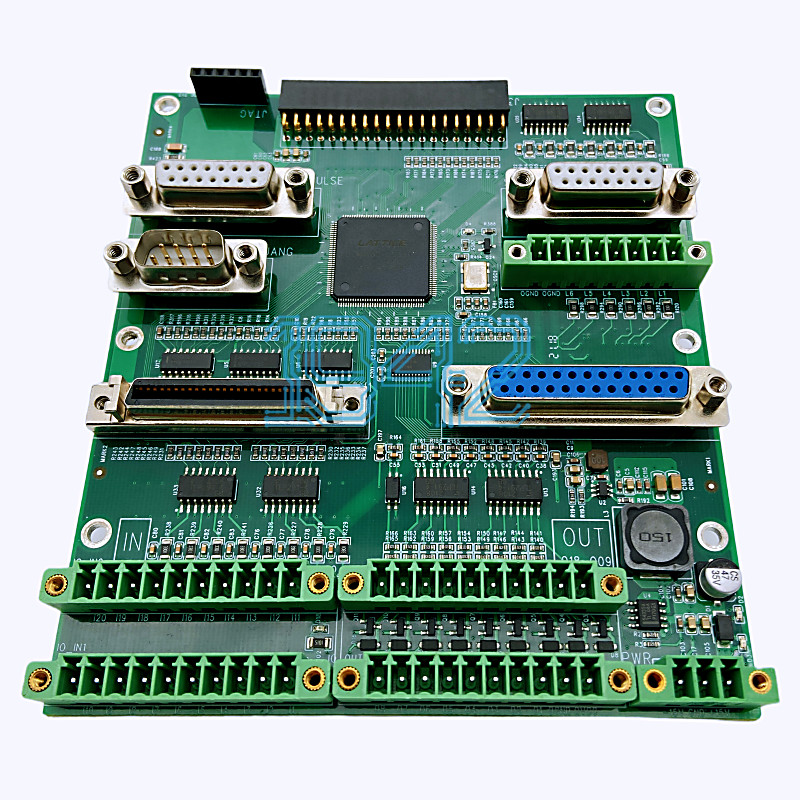

PCBA加工涵蓋SMT貼片、DIP插件、焊接、清洗、測試、組裝等多道工序,涉及設備、物料、人員等多維度協同。行業用戶對全流程可視化的核心需求集中在三點:

- 訂單進度透明化:客戶能實時知曉訂單處于“貼片環節”“測試環節”還是“成品待交付”狀態,避免反復溝通確認;

- 工序銜接高效化:車間管理人員可清晰看到各工序的產能負荷、物料到位情況,減少工序間等待時間;

- 異常追溯精準化:若某批次產品出現質量問題,能快速定位問題發生的工序、設備及操作人員,降低不良品損失。

二、MES系統實現生產進度實時追蹤的關鍵環節

MES系統通過“數據采集-實時監控-智能分析-信息同步”的閉環管理,打通PCBA加工全流程的信息壁壘,實現生產進度的動態追蹤,具體體現在以下四大環節:

1.全工序數據實時采集,奠定追蹤基礎

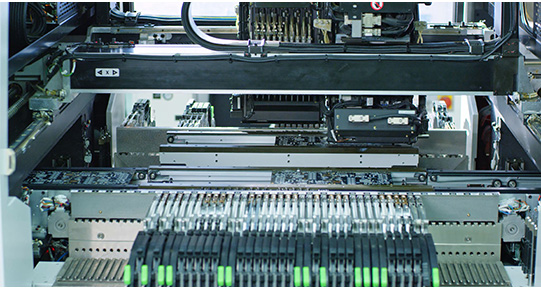

PCBA加工各環節的設備(貼片機、回流焊爐、AOI檢測設備、ICT測試儀等)通過物聯網技術與MES系統互聯,實時采集關鍵數據:

- 設備運行數據:自動抓取貼片機的貼裝速度、元件識別準確率、生產數量,回流焊爐的溫度曲線、運行時長等參數,確保設備狀態可視化;

- 物料流轉數據:通過條碼或RFID標簽,記錄物料從“入庫-領用-上線-貼片-焊接-測試”的全流程位置,避免物料錯用或丟失;

- 工序進度數據:每個工序完成后,操作人員通過MES系統終端(PDA、車間看板)實時報工,系統自動更新該工序的完成率、合格率,同步至總進度看板。

2.多維度可視化看板,進度一目了然

MES系統針對不同角色(客戶、車間管理、生產人員)提供定制化可視化看板,實現進度信息“按需呈現”:

- 客戶端看板:客戶通過專屬賬號登錄系統,可查看訂單的整體進度、關鍵節點時間,無需人工對接即可掌握訂單動態;

- 車間管理看板:管理人員在中控室或移動端可查看各生產線的實時產能、設備負荷、異常預警,快速調配資源;

- 工位看板:生產人員在各工序工位可查看當前任務量、操作標準及下一工序銜接要求,避免信息不對稱導致的操作失誤。

3.異常實時預警,減少進度延誤

PCBA加工中,設備故障、物料短缺、測試不合格等問題易導致進度延誤。MES系統通過預設閾值與智能算法,實現異常問題的實時預警與快速響應:

- 設備異常預警:當貼片機元件識別錯誤率超過0.5%、回流焊爐溫度偏離設定范圍時,系統立即觸發聲光報警,并推送維修工單至技術人員,縮短設備停機時間;

- 物料短缺預警:根據生產進度與物料消耗速度,系統自動計算剩余物料可支撐的生產時長,若低于安全閾值,實時提醒采購部門補充物料,避免工序中斷;

- 質量異常預警:若某批次產品在AOI檢測或ICT測試中不良率超標,系統立即凍結該批次生產,同時追溯前序工序數據,幫助管理人員快速定位問題根源,減少不良品流轉。

4.數據同步與追溯,提升管理效率

MES系統打通PCBA加工全流程的數據鏈路,實現“進度信息實時同步”與“歷史數據可追溯”:

- 信息同步:生產進度數據每1-5分鐘自動更新一次,客戶、車間管理、銷售團隊可通過各自終端實時獲取一致信息,避免因信息滯后導致的決策失誤;

- 歷史追溯:系統自動存儲每批次訂單的生產數據,支持按訂單號、產品型號、生產日期等維度查詢,滿足客戶審計需求與內部質量復盤需求。

三、PCBA加工全流程可視化的價值落地

對于SMT貼片加工廠而言,基于MES系統的PCBA加工全流程可視化,不僅能提升內部管理效率,更能為客戶創造實際價值:

- 縮短交付周期:通過減少工序等待時間、快速響應異常問題,平均可將PCBA加工周期縮短15%-25%;

- 降低生產成本:通過精準物料管控、設備高效利用,可降低5%-10%的物料損耗與設備維護成本;

- 增強客戶信任:客戶實時掌握訂單進度、清晰了解質量管控過程,能顯著提升合作滿意度與復購率。

在電子制造智能化升級的趨勢下,PCBA加工全流程可視化已成為企業競爭力的重要體現。1943科技作為專業SMT貼片加工廠,通過部署MES系統,實現了從訂單接收、生產加工到成品交付的全流程進度實時追蹤,為客戶提供“透明、高效、可控”的PCBA加工服務。若您有PCBA加工需求,想實時掌握訂單進度、降低生產風險,歡迎聯系我們,共同探索智能化加工解決方案。

2024-04-26

2024-04-26