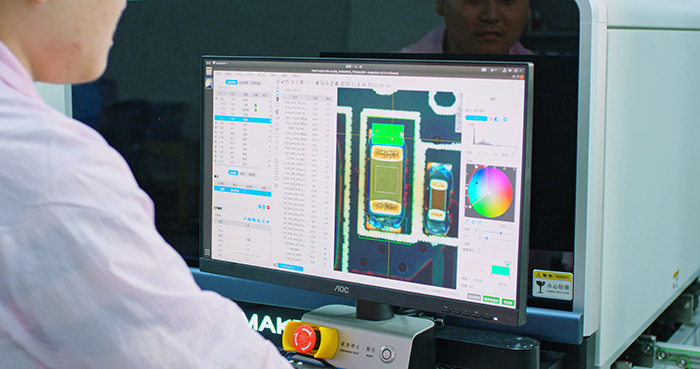

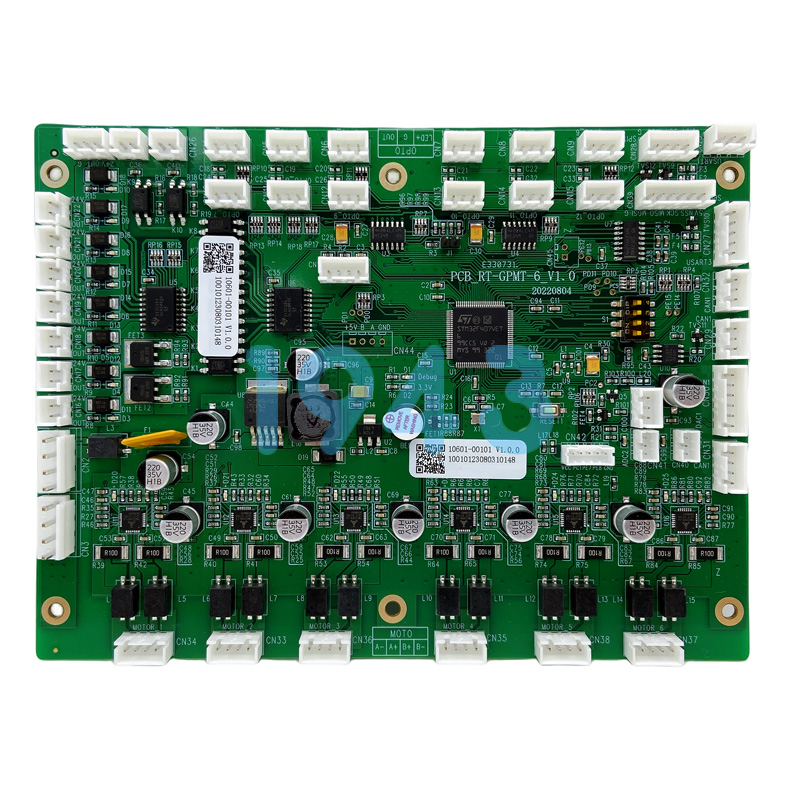

在SMT貼片加工中,AOI(自動光學檢測)設備的誤判率居高不下是困擾眾多生產(chǎn)線的痛點。頻繁的誤報不僅拖慢生產(chǎn)節(jié)拍,消耗人力復檢,更可能掩蓋真實缺陷,影響最終PCBA品質。1943科技深圳SMT貼片加工廠,深知其核心痛點往往在于燈光系統(tǒng)(燈度)與成像對比度的調試失準。為此,我們提煉出一套簡單易行的現(xiàn)場調試口訣,助您快速優(yōu)化AOI效能。

一、 誤判根源:光線與對比度的隱形殺手

AOI檢測的本質是“以圖判物”。圖像質量直接決定識別精度。燈度(光源亮度、類型、角度)與對比度設置不當,是導致誤判飆升的主因:

-

燈度過高/過低: 強光易造成焊點過曝、細節(jié)丟失,弱光則使暗區(qū)特征模糊,元器件本體或焊盤邊緣易被誤判為異物、缺件或偏移。

-

光源角度/類型不匹配: 不同器件(如芯片、密腳IC、異形連接器)或缺陷類型(虛焊、橋連、立碑)需要特定的照明角度(如環(huán)形光、同軸光、側光)才能凸顯特征。角度錯誤,關鍵特征無法顯現(xiàn)。

-

對比度失衡: 背景與目標特征的灰度差不足,導致AOI難以精確區(qū)分焊錫、元件體、絲印、PCB基材,將正常陰影或反光誤認為缺陷,或將真實缺陷“淹沒”在背景中。

二、 1943科技現(xiàn)場調試四步口訣:高、角、調、保

針對上述痛點,1943工程師團隊總結出高效調試口訣——“高、角、調、保”,快速定位并優(yōu)化問題:

-

“高” - 基準亮度先抓牢:

-

將光源亮度(燈度)調整到一個適中基準值(通常在設備推薦值的中間范圍,如300-500 lux區(qū)間起步)。

-

觀察整體圖像,確保PCB板面、元件、焊點基本清晰可見,無明顯過曝(發(fā)白刺眼)或欠曝(昏暗模糊)。此步為后續(xù)精細調整奠定基礎。

-

-

“角” - 角度匹配最關鍵:

-

聚焦誤判高發(fā)區(qū): 重點觀察頻繁發(fā)生誤判的元件類型(如細密引腳IC、小尺寸chip件、底部焊端子連接器等)。

-

切換光源角度/類型: 嘗試不同的光源組合(如開啟/關閉特定環(huán)光、調整同軸光強度、增加側向光源)。

-

尋找“特征凸顯角”: 目標是找到能最清晰呈現(xiàn)目標元件關鍵特征(如引腳輪廓、焊錫彎月面、元件邊緣)與背景(如PCB焊盤、絲印)之間界限的光照角度。通常,45度左右的環(huán)形光或組合光對多數(shù)焊點檢測效果較優(yōu),可顯著減少虛焊、橋連誤判。

-

-

“調” - 對比微調見真章:

-

在選定最佳光源角度后,精細調節(jié)亮度(燈度)和成像系統(tǒng)的對比度/增益參數(shù)。

-

燈度微調: 在基準亮度上下小幅增減,觀察目標特征細節(jié)(如焊錫表面紋理、引腳邊緣銳利度)是否達到最佳呈現(xiàn)狀態(tài)。避免追求“越亮越好”,應以特征清晰、無過曝噪點為佳。

-

對比度/增益微調: 配合燈度調整,適度增加或減少對比度/增益。目標是最大化目標特征(如亮錫)與背景(如深色阻焊或元件本體)之間的灰度差異。調試時緊盯圖像中的“模糊地帶”或“可疑陰影”,看是否能通過參數(shù)調整將其清晰歸類為“合格”或“缺陷”。

-

-

“保” - 穩(wěn)定環(huán)境要確保:

-

固化最優(yōu)參數(shù): 找到最佳組合后,及時保存為針對該型號PCBA或特定區(qū)域的檢測程序。

-

監(jiān)控環(huán)境光: AOI設備周邊環(huán)境光線需保持穩(wěn)定。避免陽光直射、頻繁開關的強光源干擾。設備遮光罩務必正確使用。

-

定期維護校準: 光源存在衰減周期。建立計劃,定期檢查光源亮度一致性,清潔鏡頭和光源窗口,并按設備要求進行光學校準,確保參數(shù)長期有效。

-

三、 持續(xù)優(yōu)化,降低綜合誤判率

掌握“高、角、調、保”口訣,能快速解決大部分由光線和對比度引發(fā)的常見誤判問題,顯著提升AOI直通率和生產(chǎn)效率。然而,AOI優(yōu)化是一個系統(tǒng)工程。元件庫精度、檢測算法選擇、程序參數(shù)(如檢測框大小、灰度閾值)的協(xié)同優(yōu)化同樣至關重要。

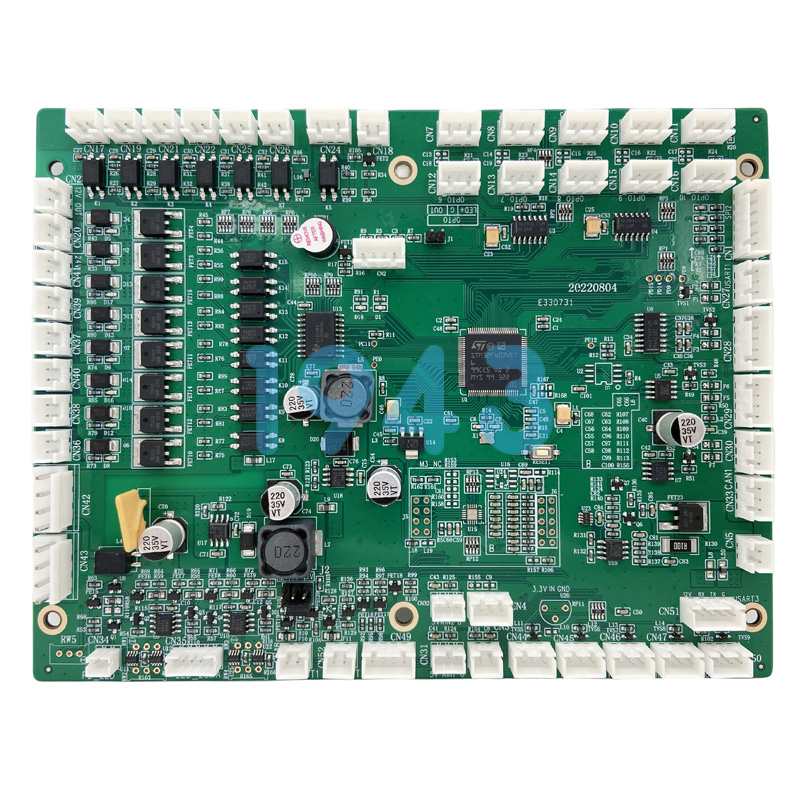

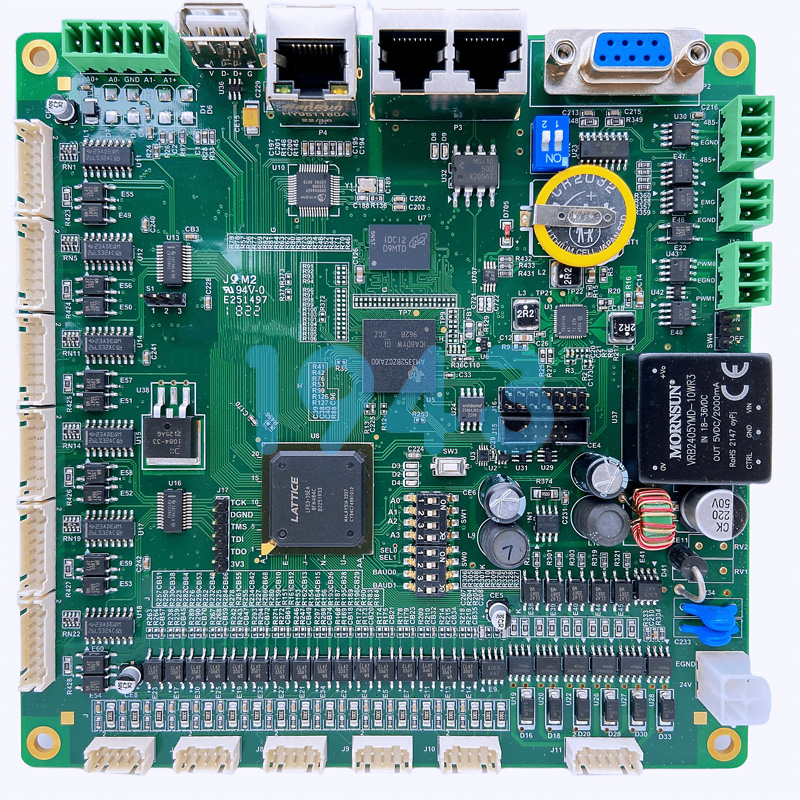

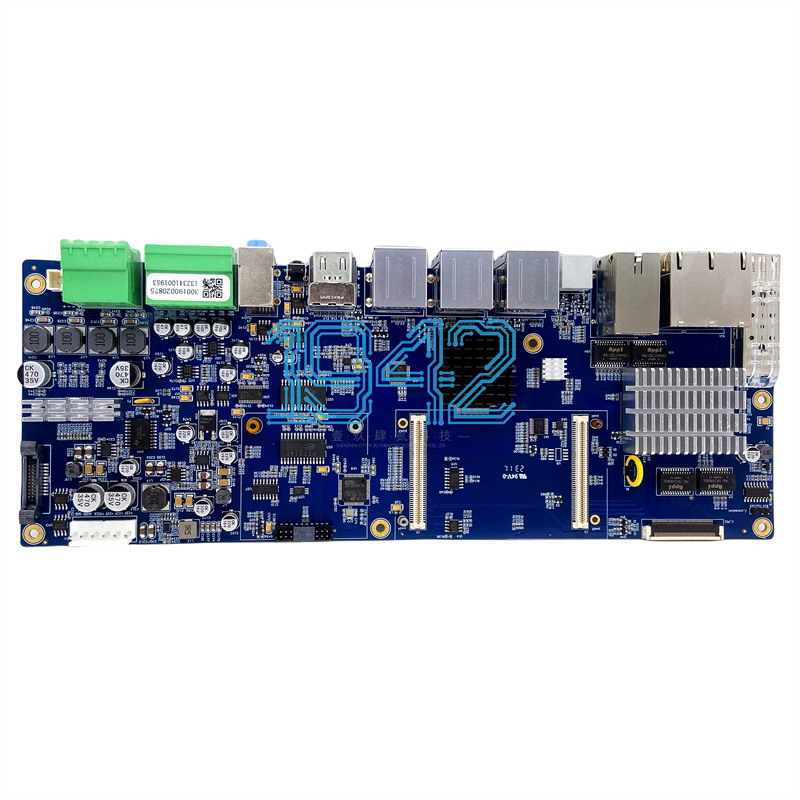

1943科技憑借在SMT貼片加工領域的深厚積累與對AOI應用的深刻理解,不僅能提供精準高效的PCBA制造服務,更能為合作伙伴量身定制AOI檢測方案優(yōu)化策略。我們深諳燈光與成像的微妙平衡之道,致力于幫助客戶將AOI從“誤判煩惱”轉變?yōu)?ldquo;品質衛(wèi)士”,確保每一塊出廠電路板的可靠性能。

2024-04-26

2024-04-26