隨著5G通信技術向高頻、高速、小型化方向迭代,5G天線板對PCBA的層數、密度及信號傳輸穩定性提出了更高要求。48層混壓PCBA作為5G天線板的核心載體,憑借其高密度布線、低信號損耗的優勢成為主流選擇,但在SMT貼片加工的回流焊環節,“分層”問題卻成為行業普遍痛點——一旦出現分層,不僅會導致天線信號衰減、功能失效,更會直接造成批量不良,增加生產成本。

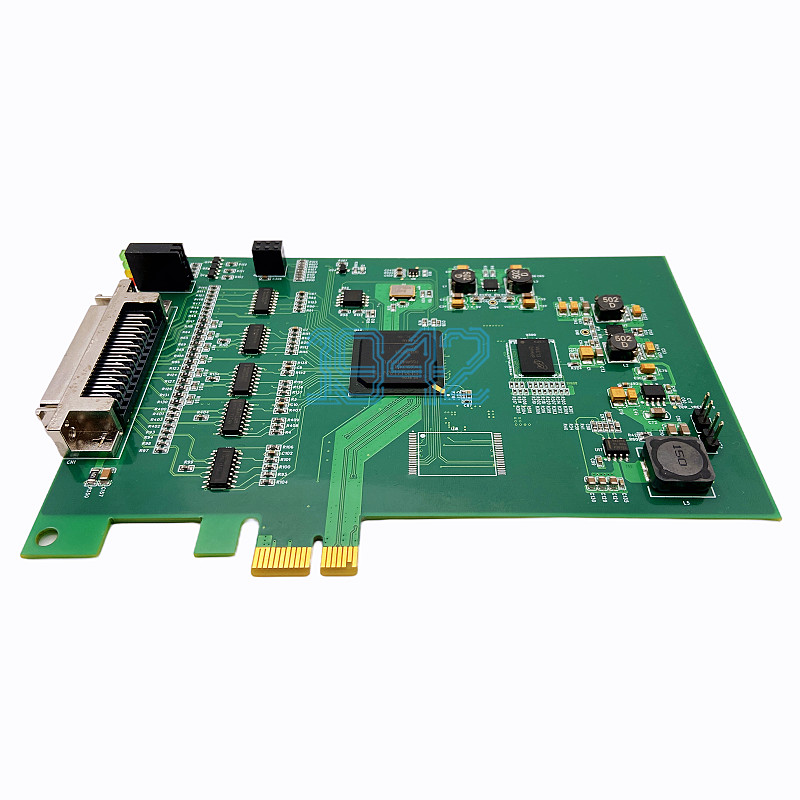

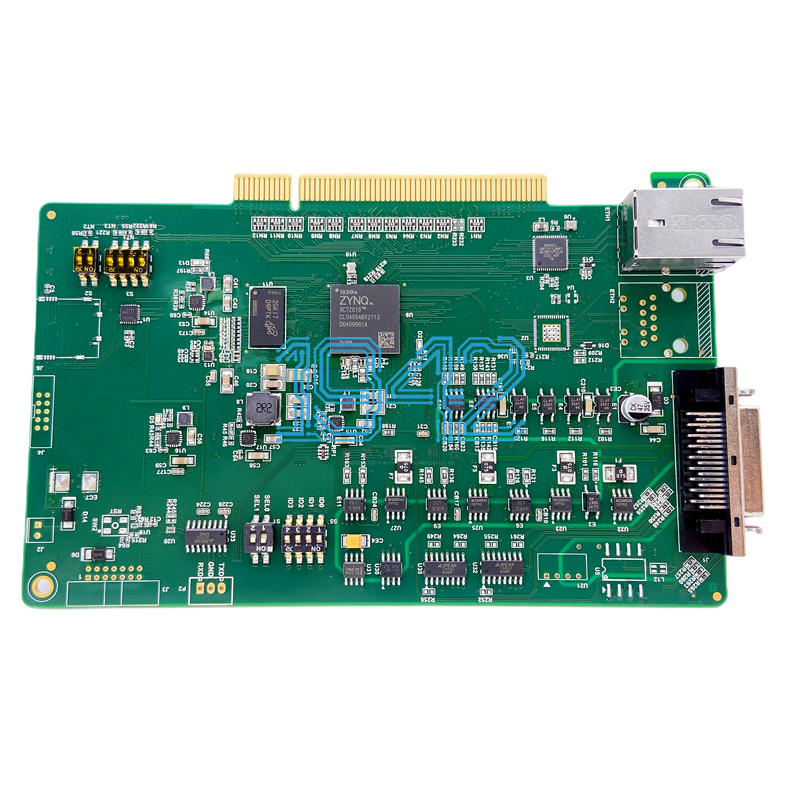

作為專注高難度SMT貼片加工的企業,1943科技針對5G天線板48層混壓PCBA的分層問題,深度剖析技術誘因,研發出回流載具溫度補償方案,從根源解決溫度不均導致的分層隱患,為5G產品量產提供可靠保障。

一、5G天線板48層混壓PCBA分層的核心誘因:溫度失衡是關鍵

48層混壓PCBA的分層,本質是多層基材、銅箔、膠黏劑在回流焊高溫環境下,因“熱應力不匹配”引發的結構剝離。其核心誘因集中在以下3點:

-

多層結構的熱特性差異48層混壓PCBA由不同類型的基材(如高頻高速基材、普通FR-4)、不同厚度的銅箔(信號層與電源層銅厚差異可達2-3倍)及膠黏劑交替疊加而成,各類材料的熱膨脹系數(CTE) 差異顯著。回流焊時,若溫度分布不均,不同層材料的熱脹冷縮幅度不同,會在層間產生巨大內應力,最終導致分層。

-

傳統回流載具的控溫短板傳統回流載具多采用單一材質(如普通鋁合金、陶瓷),導熱性與熱穩定性難以適配48層混壓PCBA的復雜需求:

- 載具局部導熱過快,導致PCBA對應區域溫度驟升,基材與銅箔界面膠黏劑提前固化或碳化;

- 載具局部導熱滯后,導致PCBA低溫區域膠黏劑未充分熔融,層間結合力不足;兩種情況均會直接引發分層,且48層結構的“熱量傳導路徑長”特性,會進一步放大溫度不均的影響。

-

5G天線板的高頻設計要求5G天線板需滿足毫米波等高頻信號傳輸,48層混壓PCBA的層間介質厚度極薄(部分區域僅20-30μm),層間附著力本就低于普通PCBA。回流焊時若溫度波動超過±3℃,薄介質層極易因熱應力斷裂,形成分層隱患。

二、1943科技回流載具溫度補償方案:從“被動控溫”到“主動適配”

針對48層混壓PCBA的分層痛點,1943科技結合10余年SMT貼片加工經驗,以“精準匹配PCBA熱特性”為核心,打造回流載具溫度補償方案,通過“材質定制+分區調控+實時監測”三重技術手段,實現回流焊全流程溫度均衡。

1.方案設計核心:以PCBA熱仿真為基礎

在方案落地前,1943科技會先對5G天線板48層混壓PCBA進行全維度熱仿真分析:

- 基于PCBA的層數分布、銅箔密度、基材類型,模擬回流焊各溫區(預熱、恒溫、回流、冷卻)的熱量傳導路徑;

- 標記“高溫敏感區”(如電源層密集區域)與“低溫風險區”(如高頻信號薄介質層區域),確定各區域的溫度補償需求;

- 以仿真數據為依據,定制載具的材質分布與結構設計,確保補償方案精準適配PCBA的熱特性。

2.三大關鍵技術:破解溫度不均難題

(1)載具材質:復合導熱材料定制

摒棄傳統單一材質載具,采用“高導熱合金+低熱膨脹系數陶瓷+隔熱涂層”的復合結構:

- 針對PCBA“高溫敏感區”,載具對應區域采用低導熱陶瓷基材,搭配隔熱涂層,減緩熱量傳導速度,避免局部超溫;

- 針對PCBA“低溫風險區”,載具對應區域嵌入高導熱合金模塊(導熱系數達200W/(m?K)以上),加速熱量傳遞,確保溫度達標;

- 載具整體框架采用低熱膨脹系數材質(CTE≤8×10??/℃),避免載具自身熱變形影響PCBA溫度分布。

(2)分區溫度調控:多模塊獨立補償

根據熱仿真結果,將回流載具劃分為3-5個獨立溫度補償模塊,每個模塊配備專屬的“加熱/隔熱單元”:

- 預熱區:通過加熱單元對“低溫風險區”進行預升溫,縮小PCBA整體溫差;

- 回流區:實時調整各模塊的加熱功率,確保PCBA各區域溫度穩定在“膠黏劑最佳熔融區間”(通常為220-240℃,波動≤±2℃);

- 冷卻區:通過隔熱單元減緩“高溫敏感區”的降溫速度,避免因溫差過大產生內應力。

(3)實時溫度監測:閉環反饋保障精度

在載具與PCBA接觸的關鍵位置,嵌入微型溫度傳感器(精度±0.5℃),實時采集PCBA表面溫度數據:

- 數據同步傳輸至回流焊設備控制系統,若某區域溫度偏離預設范圍,系統會立即調整對應補償模塊的參數;

- 批量生產時自動記錄每片PCBA的溫度曲線,形成可追溯的質量數據,便于后續優化。

3.方案實施流程:從試產到量產的全周期保障

- 前期溝通:深入了解客戶5G天線板48層混壓PCBA的設計參數(層數、基材、銅厚、關鍵器件位置);

- 熱仿真與方案設計:輸出熱仿真報告與載具定制方案,與客戶確認技術細節;

- 載具制作與試產:制作原型載具,進行小批量試產,驗證溫度補償效果,優化方案參數;

- 批量導入與監控:正式導入量產,通過實時溫度監測系統保障穩定性,定期輸出質量報告;

- 持續優化:根據客戶后續產品迭代需求,更新熱仿真數據與載具設計,確保方案適配性。

三、方案核心優勢:適配5G生產,提升PCBA可靠性與性價比

1943科技的回流載具溫度補償方案,不僅解決了5G天線板48層混壓PCBA的分層難題,更從“性能、成本、效率”三維度為客戶創造價值:

- 分層率顯著降低:通過精準溫度補償,48層混壓PCBA的分層不良率可控制在0.1%以下,遠低于行業平均水平(通常為1%-3%);

- 高頻性能穩定:溫度波動控制在±2℃內,避免因分層導致的信號衰減,保障5G天線板的毫米波傳輸性能;

- 生產成本優化:減少不良品返工/報廢成本,同時載具可重復使用(使用壽命達5000次以上),降低長期投入;

- 快速適配量產:熱仿真與方案設計周期可縮短至7-10天,滿足客戶5G產品快速迭代的量產需求。

四、1943科技:專注5G高難度PCBA貼片加工,為您定制解決方案

作為深圳SMT貼片加工領域的企業,1943科技始終聚焦5G、新能源、工業控制等高端領域的PCBA加工需求,針對48層及以上混壓PCBA、高頻高速PCBA等高難度產品,已形成從“設計協同→熱仿真分析→工藝定制→量產保障”的全鏈條服務能力。

如果您正面臨5G天線板48層混壓PCBA的分層困擾,或需要定制回流焊工藝方案,歡迎通過1943科技官網咨詢入口與我們聯系——我們將安排專業技術團隊,為您提供一對一的解決方案,助力您的5G產品高效量產!

2024-04-26

2024-04-26